成膜胺點火保養技術在超長期停用600MW機組中的應用

郭新茹,辜濤,于鵬,楊滿林,馮永勝

(1. 湖南省電力公司科學研究院,湖南 長沙410007;2. 貴州黔東電力有限公司,貴州 凱里557702)

熱力設備處于停(備)用狀態時,外界空氣會大量進入水汽系統,鍋爐盡管已經放水,但是在金屬表面常常會因受潮附著1 層水膜,溶解在水膜中的氧會引起金屬電化學腐蝕,其腐蝕速率遠比熱力設備正常運行條件下的腐蝕更為嚴重。停(備)用的腐蝕危害會造成大面積的金屬發生嚴重損傷,氧化加劇,甚至破壞金屬晶格,降低鍋爐使用壽命,嚴重時會造成鍋爐爆管。

黔東火電廠2×600 MW 亞臨界機組工程#1,#2機組168 h 試運后于2008年10月6日起長期停用,由于項目未核準的原因,機組正常發電任務沒有完全明確,機組未來2~3年內的重要工作是停用保養,停用時間之長國內外罕見。

如何在不并網發電的前提下,實現機組的長期停用保護成為保養的技術關鍵點,結合科研技術攻關,決定對#1 機組實施鍋爐啟動點火成膜胺停用保養。

1 成膜胺保護機理

成膜胺是近年來熱力設備停用保護的主要藥劑之一,常溫下蠟狀白色晶體,有效使用濃度約為10%,采用專門的乳化裝置〔1〕將成膜胺制成乳濁液,凝固點為53.1 ℃,沸點為348 ℃,分解溫度為480 ℃〔2〕。

在鍋爐點火升溫過程中,控制機組主蒸汽溫度在280~480 ℃之間,將成膜胺藥劑加入水汽系統中。成膜胺藥劑在高溫下與金屬表面接觸后,會在水汽系統金屬表面形成1 層憎水性薄膜,使金屬與空氣隔絕,防止水和大氣中的氧及二氧化碳對金屬的腐蝕,從而達到保護熱力設備的目的。這層憎水性薄膜不會對系統的水質造成不良影響,在機組再次啟動過程時,由于溫度變化會和垢一起剝離溶入水中,從而減少了水汽系統的結垢量,減緩金屬發生腐蝕裂紋的危險。

2 成膜胺點火保養工藝要求

1)冷態沖洗采用排放沖洗,由低壓給水系統經高壓給水系統至鍋爐。當鍋爐水含鐵量小于200 μg/L 時,冷態沖洗結束。汽包爐熱態沖洗完全依靠鍋爐排污換水,當爐水含鐵量小于200 μg/L 時,熱態沖洗結束。當凝汽器與除氧器之間建立循環后,調整凝結水pH 值為9.8~10.0,爐水pH 值9.6 以上。

2)由于成膜胺在480 ℃以上會發生分解〔2〕,加藥期間控制蒸汽溫度在280~480 ℃,控制給水流量在400~450 t/h 之間;當機組主蒸汽溫度達到280 ℃時,關閉凝汽器補水總門;開始加成膜胺至熱爐放水之前嚴密關閉連排、定排,盡量減少汽水損失;機組停運后,機組水汽系統內不再補化學除鹽水。

3)由于精處理樹脂對成膜胺有較強的吸附作用〔3〕,會對精處理樹脂造成不可逆污染〔4-6〕,因此點火成膜胺停用保護,在整個加藥及熱爐放水過程中,精處理不投入運行。

4)防止成膜胺漂浮于液面之上,加藥過程中,維持除氧器高水位〔7〕。

5)除pH 值表、電導率表投運外,加藥全過程中關閉其余所有化學在線儀表的取樣入口閥門,保證儀表有效隔離。

6)加藥前60 min 調整并維持爐水pH 值9.6以上,停止向爐內加藥。

3 成膜胺點火保養工藝過程

3.1 加藥方法

利用給水加除氧劑系統和爐水加磷酸鹽系統同時進行加藥。給水加除氧劑系統加藥點位置在除氧器出口、給水泵前,爐水加藥直接進入汽包。

3.2 加藥步驟

1)檢查給水加除氧劑泵和爐水加磷酸鹽泵的完好和出力情況以及整個加藥系統的嚴密性,在確保一切正常的情況下,將除氧劑溶藥箱和磷酸鹽溶藥箱放空,并用除鹽水沖洗干凈,分別將350 kg和300 kg 成膜胺藥劑倒入溶藥箱中備用。

2)機組主蒸汽溫度和過熱蒸汽溫度達到280℃時開始加藥,同時控制主蒸汽溫度和過熱蒸汽溫度不超過480 ℃,防止成膜胺高溫分解;控制給水流量在400~450 t/h 之間,盡量保持藥劑循環均勻,加藥時間控制在30~120 min 之間。

3)成膜胺藥劑加完后,向溶液箱內注入除鹽水并繼續開啟加藥泵以沖洗加藥管道,全部注入系統,同時保證加藥完畢后60~120 min 的系統循環時間,停機后按規程帶壓放水,余熱烘干。

4)停爐后,熱力系統盡量不再補進除鹽水;鍋爐、凝汽器按規程規定進行放水,除氧器、加熱器待鍋爐放水后再放水。

5)加藥結束后,pH 值表、電導率表管道至熱爐放水后關閉。

6)自加藥開始,立即檢測給水、爐水、過熱蒸汽及凝結水的pH 值、電導率、鐵含量,頻率為30 min/次,數據檢測到加藥完畢后循環60 min 止。

3.3 加藥過程

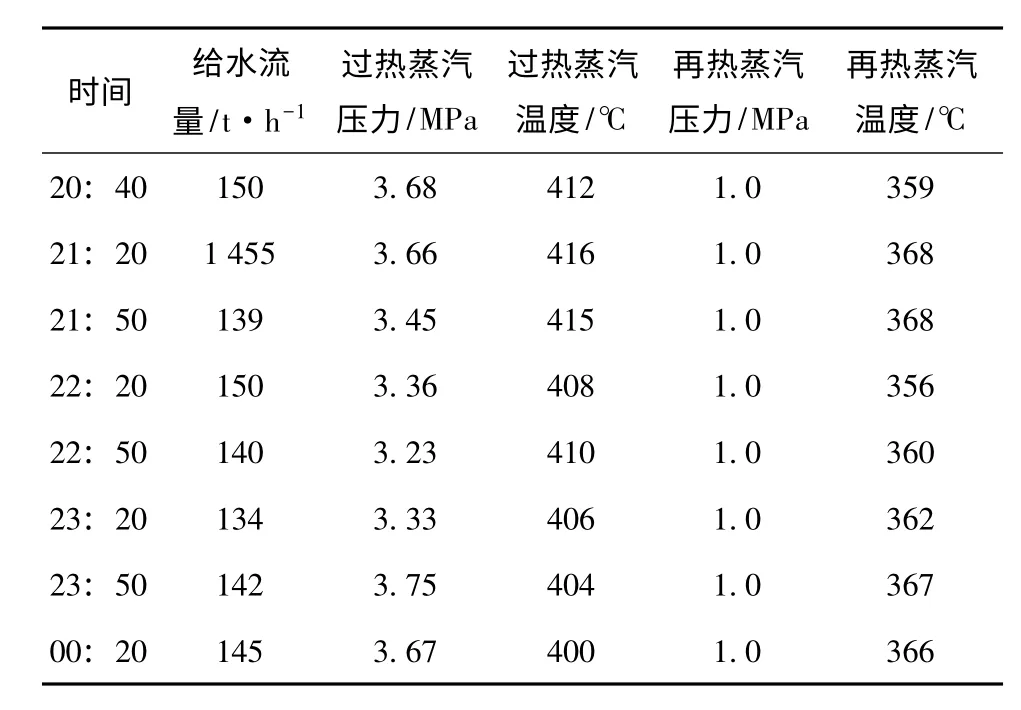

2009年3月25日20 時30 分,除pH 值表、電導率表外其余表計有效隔離;20 時40 分停爐內加藥設備,此時過熱蒸汽溫度升至412 ℃,再熱蒸汽溫度升至359 ℃,開始準備加成膜胺藥劑,22時20 分成膜胺加藥結束,系統加藥時間為100 min,累計加入10%成膜胺藥劑750 kg,然后注入除鹽水沖洗加藥箱及加藥管道。系統內部循環直至0 時20 分停爐。機組停爐后及時排凈除氧水箱、凝汽器熱井、高壓加熱器汽側疏水、低壓加熱器汽側疏水等,保持汽機側設備干燥。點火成膜胺加藥期間給水流量、過熱蒸汽和再熱蒸汽溫度和壓力運行參數見表1。

表1 點火成膜胺加藥期間的機組運行參數

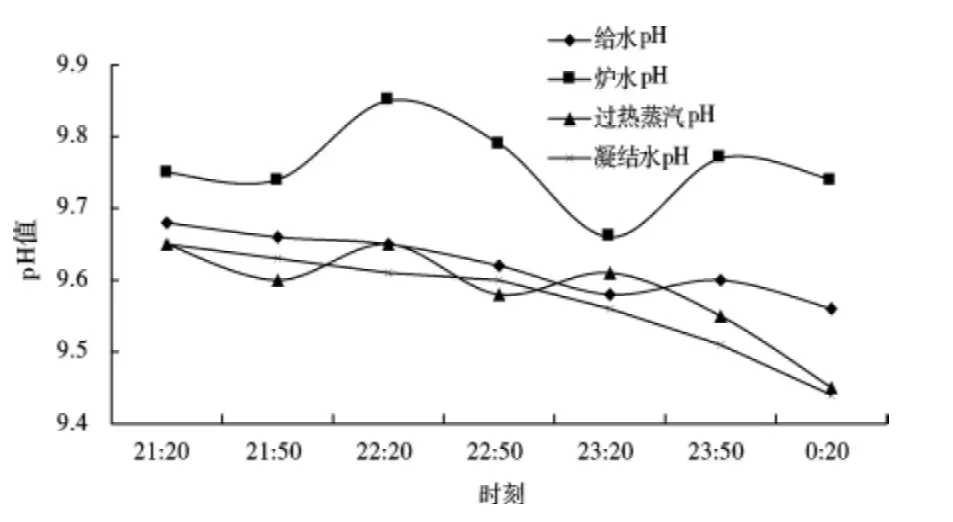

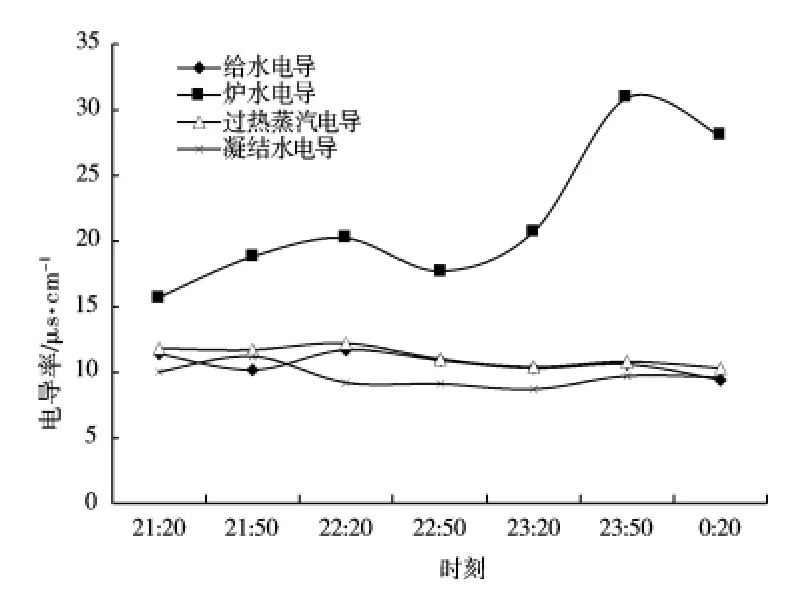

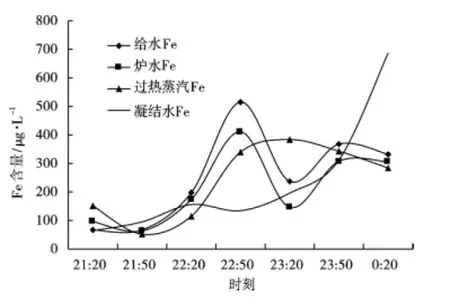

自加藥開始,根據《火力發電廠停(備)用熱力設備防銹蝕導則》的要求,主要監督凝給水、凝結水、爐水、過熱蒸汽的電導率、pH 值和Fe 離子含量。加藥及循環期間電導率、pH 值和Fe 離子變化情況如圖1-3 所示。

圖1 給水凝結水爐水過熱蒸汽pH 值隨時間變化關系

圖2 給水凝結水爐水過熱蒸汽電導率隨時間變化關系

圖3 給水凝結水爐水過熱蒸汽Fe含量隨時間變化關系

從圖1-3 可以看出,由于在加藥期間停止加氨和聯氨,整個加藥循環過程中給水凝結水爐水過熱蒸汽的pH 值整體是下降趨勢;給水凝結水爐水過熱蒸汽的Fe 含量整體是上升趨勢,給水Fe 含量、爐水Fe 含量出現異常升高狀況;爐水的電導率也會出現異常升高狀況。

4 停用保護效果評價

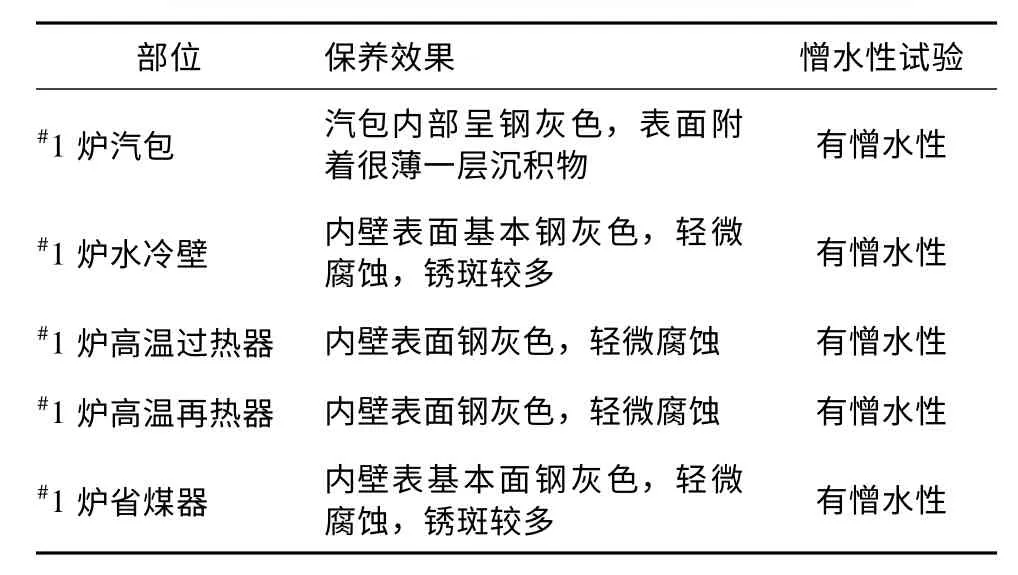

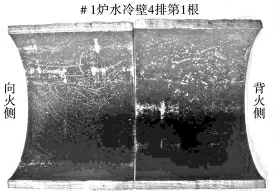

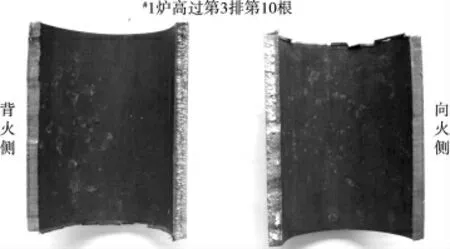

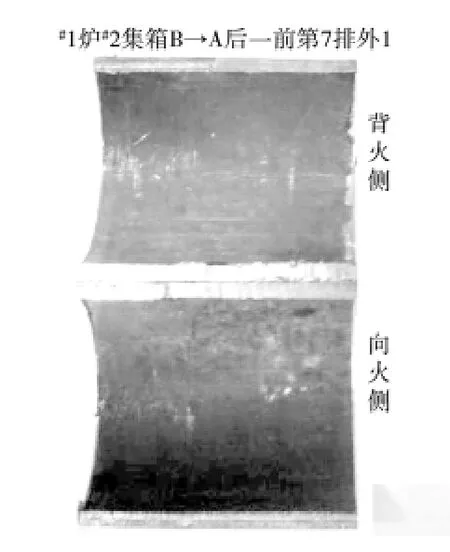

2009年9月23日對省煤器管、水冷壁管、過熱器管、再熱器管割管檢查,除氧器、汽包開人孔檢查,檢查結果如表2 和圖4-8 所示。

表2 成膜氨保護后割管檢查結果

圖4 #1 爐汽包經成膜胺處理后內部表面形貌

圖5 #1 爐水冷壁經成膜胺處理后形貌

圖6 #1 爐高溫過熱器經成膜胺處理后形貌

圖7 #1 爐高溫再熱器經成膜胺處理后形貌

圖8 #1 爐省煤器經成膜胺處理后形貌

5 討論

1)受不能并網的限制,汽輪機沖轉到3 000 r/min,實際給水流量約為150 t/h,無法達到400~450 t/h,為保證給水系統成膜胺濃度均勻,應盡可能加快加藥速度;

2)東方鍋爐廠W 型鍋爐低負荷沖轉時沖轉氣溫偏高,這種爐型設計要求沖轉前必須投減溫水,如果提前投制粉系統會導致爐膛出口溫度偏高,過熱蒸汽溫度偏高,需要加大減溫水的量;這種爐型冷態啟動對蒸汽溫度有嚴格要求,過熱蒸汽溫度不允許超過360 ℃,再熱蒸汽溫度不超過330 ℃。黔東電廠點火保養時為了節省燃油,提前投入制粉系統,導致了過熱蒸汽溫度進一步上升到超過360℃,因此必須提前投減溫水控制再熱蒸汽溫度;由于增大了減溫水量,主蒸汽溫度在整個流程中波動較大,而再熱蒸汽溫度相對影響較小,因此導致了過熱器保養效果欠佳。

3)通常,成膜胺在汽包爐尤其是汽包的內壁和水冷壁管的使用效果較差。原因是成膜胺的汽液分配系數很大,給水在進入汽包后通過分離器的分離作用,溶解在給水中的成膜胺大部分進入汽側,只有少部分成膜胺參與水冷壁循環,因此水冷壁停用保護效果較差。黔東電廠#1 機組通過磷酸鹽泵大量加入成膜胺克服了這個問題。總體來看,水冷壁管、汽包內壁的保養也取得很好的效果。

4)為了充分保證系統內各部位成膜胺濃度分布均勻,使成膜胺得到高效利用,加藥完畢后需要繼續循環60~120 min,黔東火電廠#1 機組首次點火成膜胺保護加藥時間100 min,加藥后循環時間約120 min。

6 結束語

從省煤器、水冷壁、過熱器、再熱器和汽包幾個位置的檢查結果可以看出,本次點火成膜胺保護取得了良好的效果。

由于成膜胺點火保養技術在亞臨界機組的應用是一個新課題,因此需要通過進一步的試驗來完善。

〔1〕 郭新茹. 一種罐式高剪切成膜胺乳化裝置:中國,201220071878.0[P]. 2012-08-29.

〔2〕聞人勤,丁桓如,尹鐵路. 熱力設備純十八胺停運保護技術〔J〕. 中國電力,2000(4):23-25,47.

〔3〕丁桓如,龔云峰,聞人勤,等. 烷基十八胺在離子交換樹脂上的吸附及影響研究〔J〕. 離子交換與吸附,2001,17(4):326-332.

〔4〕朱志平,王麗英. 十八胺對陰樹脂的污染及對策〔J〕. 熱力發電,2001(2):57-58.

〔5〕丁桓如,聞人勤,龔云峰,等. 大機組十八胺停運保護中凝結水處理系統樹脂污染問題研究〔J〕. 熱力發電,2004(7):64-67.

〔6〕孫小軍,桑俊珍,馬世孫,等. 十八胺法在新建超臨界機組停用保護中的應用〔J〕. 熱力發電,2010(10):100-103.

〔7〕陳進生,王杭州,鐘愛民. 十八胺應用中的若干技術問題探討〔J〕. 熱力發電,2003(5):61-62,69.

〔8〕DL/T 956-2005 火力發電廠停(備)用熱力設備防銹蝕導則〔S〕.