云南某金礦含氰廢水處理工藝研究

周吉奎 喻連香

(1.廣州有色金屬研究院;2.稀有金屬分離與綜合利用國家重點實驗室)

氰化法是應用最為廣泛的提金方法,在世界各國的黃金礦山中占有很高的比率,這使得氰化鈉在黃金生產中被大量使用[1]。氰化鈉是一種劇毒的化學品,具有致死量少、作用迅速的毒性特點,是國家嚴格監控和管理的化學危險品。我國《生活飲用水衛生標準》規定生活飲用水中氰化物不得超過0.05 mg/L,《工業企業設計衛生標準》規定地面水中氰化物的最高容許濃度為0.05 mg/L,《工業“三廢”排放試行標準》規定含氰廢水最高容許排放濃度為0.5 mg/L(以游離氰根計)[2-4]。因此,黃金氰化生產中排放的含氰量高的廢水必須回用,含氰量低的廢水應凈化處理達標后排放。

目前處理含氰廢水的方法有自然降解法、液氯法、臭氧法、電解法、亞鐵法等,但電解法費用高,臭氧法耗能大,液氯法在運輸儲存上有不安全因素[5]。本研究采用“次氯酸鈉兩段氧化+活性炭吸附”工藝處理云南某黃金礦山含氰廢水。該礦山采用傳統的常規氰化工藝生產黃金,生產過程中對廢水進行凈化回用處理,但每年汛期尾礦庫及堆浸廠產生的含氰廢水超標,需要經過處理才能達標排放。研究結果表明,處理后廢水中游離氰根的含量由處理前的45.01 mg/L降低至<0.05 mg/L,符合《生活飲用水衛生標準》和《工業企業設計衛生標準》的規定,可以達標排放。

1 試驗材料

(1)水樣:云南某黃金礦山的含氰廢水,氰離子濃度為45.01 mg/L,pH=9.80。

(2)試劑:分析純氧化鈣,天津市致遠化學試劑有限公司生產;分析純硫酸,廣州市東紅化工廠生產;分析純次氯酸鈉溶液,廣州化學試劑廠生產;活性炭,廣州市詳元活性炭有限公司生產。

2 試驗原理和方法

2.1 試驗原理

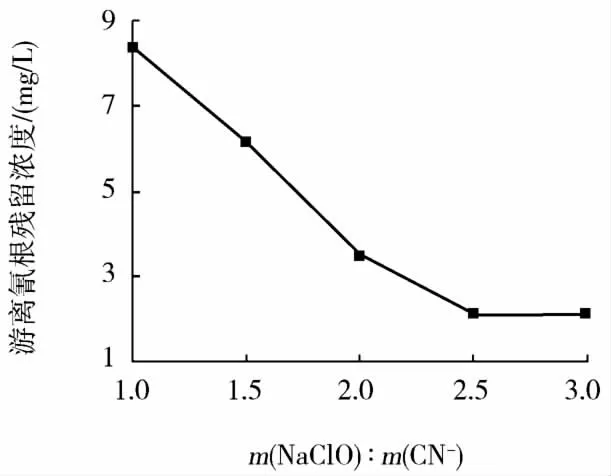

氯化氧化法破氰的原理是:在一定的pH條件下,利用次氯酸鹽中活性氯的氧化作用,首先使氰化物局部氧化生成氰酸鹽,氰酸鹽再進一步完全氧化生成CO2和N2,其反應式如下[6]:

活性炭吸附脫氰的原理是:活性炭吸附廢水中的O2和氰化物;在活性炭的催化作用下,O2和H2O反應生成H2O2;在廢水中銅離子的作用下,發生氰化物被H2O2氧化分解的反應[7]

2.2 試驗方法

(1)次氯酸鈉氧化。每次取100 mL含氰廢水裝入200 mL燒杯中,置于XJTⅡ型充氣多功能浸出攪拌機上,在500 r/min攪拌強度下,用氧化鈣調整好pH,加入一定量次氯酸鈉,攪拌一定時間,完成一段局部氧化反應。然后重新用硫酸或氧化鈣調整pH,再加入一定量次氯酸鈉,攪拌一定時間,完成二段完全氧化反應。

(2)活性炭吸附。向經過兩段氧化反應的廢水中投加200 mg/L活性炭,在500 r/min攪拌強度下攪拌一定時間,完成活性炭吸附。

(3)檢測。采用硝酸銀滴定法測定溶液中游離氰化物的含量[3],采用pHS-3C型精密酸度計測定溶液的pH值。

3 試驗結果與討論

3.1 次氯酸鈉用量對破氰效果的影響

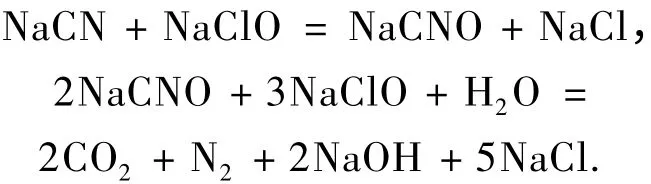

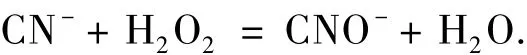

在一、二段氧化反應的pH值均為10.5、反應時間均為15 min的條件下,按不同的次氯酸鈉與廢水中游離氰根的質量比m(NaClO)∶m(CN-)投加次氯酸鈉,考察一、二段氧化反應中次氯酸鈉用量對廢水中氰根氧化效果的影響。試驗結果見圖1、圖2。

圖1 次氯酸鈉用量對一段氧化反應效果的影響

圖2 次氯酸鈉用量對二段氧化反應效果的影響

圖1表明,隨著m(NaClO)∶m(CN-)的提高,一段氧化反應后廢水中氰根離子的濃度逐步降低,但m(NaClO)∶m(CN-)達到2.5后,廢水中游離氰根的濃度降低不明顯,故選擇一段局部氧化反應的m(NaClO)∶m(CN-)為2.5,此時廢水中游離氰根的濃度降低到2.12 mg/L。

局部氧化破氰反應生成氰酸根CNO-,其毒性大大減小,但CNO-在酸性條件下易水解生成氨,氨不僅污染水體,而且容易與氯化合生成毒性較大的氯胺[8],所以需要進一步對CNO-進行處理。在局部氧化的基礎上,重新調節廢水的pH值,再投加一定量的次氯酸鈉,可使CNO-完全氧化為N2和CO2,同時可以進一步氧化廢水中殘余的游離氰根,降低游離氰根的含量。圖2表明,當二段完全氧化反應的m(NaClO)∶m(CN-)達到7時,廢水中游離氰根的濃度由一段處理后的2.12 mg/L降低到0.19 mg/L,繼續提高m(NaClO)∶m(CN-),效果改善不明顯,故選擇二段完全氧化反應的m(NaClO)∶m(CN-)為7。

3.2 pH值對二段完全氧化反應效果的影響

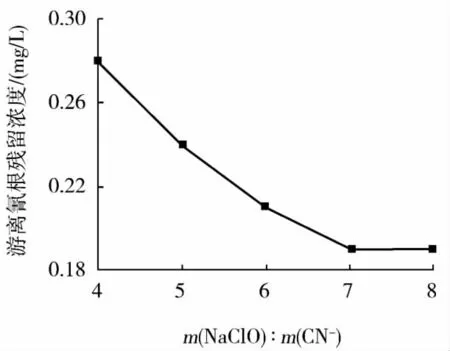

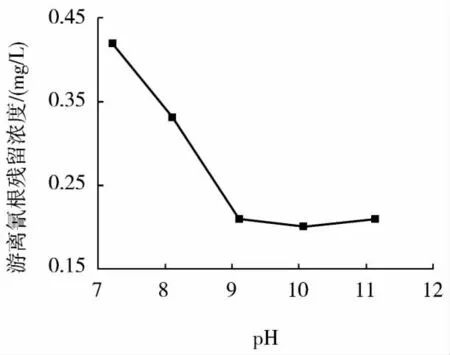

據文獻報道,一段局部氧化反應的最佳pH值為10.5~11.0,但關于二段完全氧化反應的適宜pH值說法不一[8]。為此,在一段氧化反應的pH值為10.5、m(NaClO)∶m(CN-)為2.5,二段氧化反應的m(NaClO)∶m(CN-)為7,一、二段氧化反應的反應時間均為15 min的條件下,考察了pH值對二段氧化反應效果的影響。試驗結果見圖3。

圖3 pH值對二段氧化反應效果的影響

由圖3可知,當pH值由7.2提高到9.1時、二段氧化反應后的廢水氰根濃度由0.42 mg/L降低到0.21 mg/L,此后再提高pH值,二段氧化反應后的廢水氰根濃度穩定在0.20~0.21 mg/L,故選擇二段完全氧化反應的pH值為9.1。

3.3 反應時間對次氯酸鈉破氰效果的影響

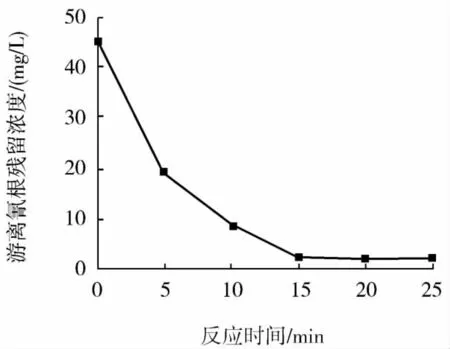

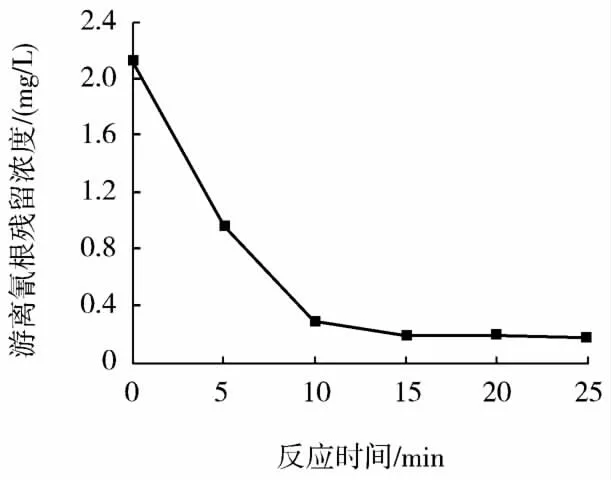

控制一段局部氧化反應的pH值為10.5、m(NaClO)∶m(CN-)為2.5,二段完全氧化反應的pH值為9.1、m(NaClO)∶m(CN-)為7,考察一、二段氧化反應的反應時間對次氯酸鈉破氰效果的影響。試驗結果見圖4、圖5。

圖4 反應時間對一段氧化反應效果的影響

圖5 反應時間對二段氧化反應效果的影響

圖4表明,在一段局部氧化反應過程中,隨著反應時間的延長,廢水中游離氰根的濃度逐步降低,當反應時間達到15 min時,氰根濃度由處理前的45.01 mg/L降低到2.12 mg/L,繼續延長反應時間,廢水中游離氰根的濃度不再明顯降低,表明次氯酸鈉對廢液中氰根的氧化速度很快,經15 min即可達到理想的除氰效果。

調節一段局部氧化后廢水的pH值為9.1,再次投加次氯酸鈉,使CNO-完全氧化為N2和CO2,并進一步降低廢水中游離氰根的含量。圖5表明,二段完全氧化反應的反應時間為15 min時,廢水中游離氰根的殘留濃度已降低到0.19 mg/L,此后氰根殘留濃度不再變化,說明二段完全氧化反應的反應時間取15 min也已足夠。

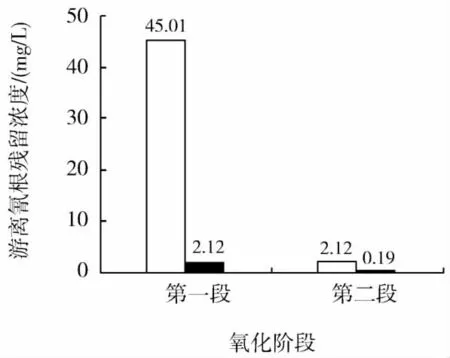

3.4 “次氯酸鈉兩段氧化+活性炭吸附”除氰效果

通過以上試驗,確定了次氯酸鈉兩段氧化的合適條件為一段局部氧化反應pH=10.5、m(NaClO)∶m(CN-)=2.5、反應時間15 min,二段完全氧化反應pH=9.1、m(NaClO)∶m(CN-)=7、反應時間15 min。在此條件下,處理后廢水的游離氰根含量下降到0.19 mg/L(見圖6),符合《工業“三廢”排放試行標準》中含氰廢水最高容許排放濃度為0.5 mg/L(以游離氰根計)的規定。但由于礦山處于飲用水源地區,按《生活飲用水衛生標準》和《工業企業設計衛生標準》,排放廢水中的氰化物含量必須≤0.05 mg/L,所以經過次氯酸鈉兩段氧化的廢水還不能直接排放,還必須經過進一步處理。

圖6 次氯酸鈉兩段氧化除氰效果

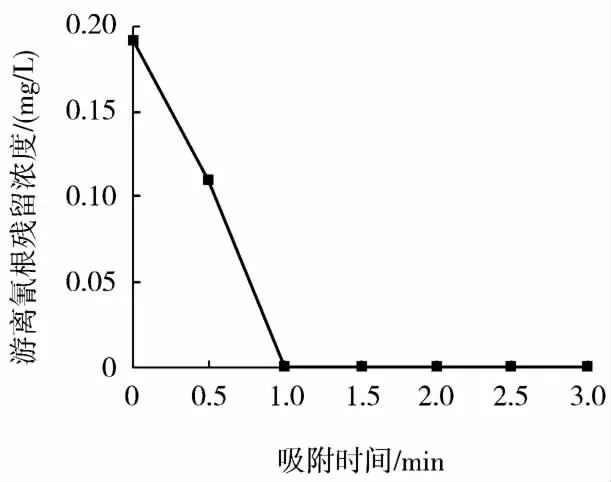

采用活性炭吸附工藝對兩段氧化后的廢水進行深度處理,在200 mg/L的活性炭用量下,廢水中殘留氰根濃度隨吸附時間的變化見圖7。

圖7 活性炭吸附除氰效果

從圖7可知,隨著活性炭吸附時間的延長,廢水中游離氰根的含量逐步降低,當吸附時間達到1 h時,廢水中游離氰根已無法檢出。因此,采用“次氯酸鈉兩段氧化+活性炭吸附”聯合工藝處理該類含氰廢水,處理后廢水的氰化物含量完全符合《生活飲用水衛生標準》和《工業企業設計衛生標準》的規定,可以安全排放。

4 結論

(1)優化試驗結果表明,次氯酸鈉氧化破氰的合適工藝條件為一段局部氧化反應pH=10.5、m(NaClO)∶m(CN-)=2.5、反應時間15 min,二段完全氧化反應pH=9.1、m(NaClO)∶m(CN-)=7、反應時間15 min。

(2)通過一段局部氧化反應,廢水中游離氰根的含量由處理前的45.01 mg/L下降到2.12 mg/L;通過二段完全氧化反應,廢水中游離氰根的含量下降到0.19 mg/L。進一步采用活性炭吸附工藝處理次氯酸鈉兩段氧化后的廢水,可使廢水的游離氰根含量達到《生活飲用水衛生標準》和《工業企業設計衛生標準》的要求,實現安全排放。

[1] 簡椿林.黃金冶煉技術綜述[J].濕法冶金,2008,27(1):1-6.

[2] 鄒家慶.工業廢水處理技術[M].北京:化學工業出版杜,2003:38-72.

[3] 國家環保局《水和廢水檢測分析方法》編委會.水和廢水檢測分析方法[M].3版.北京:中國環境科學出版社,1989:1-55.

[4] 北京水環境技術與設備研究中心.三廢處理工程技術手冊:廢水卷[M].北京:化學工業出版社,2000:15-36.

[5] 方 惠,劉 勇,張 凡,等.次氯酸鈉處理炭漿提金廠含氰廢水[J].黃金,1992,13(9):52-55.

[6] 曾平生.次氯酸鈉在低濃度含氰廢水處理中的運用[J].石油化工安全環保技術,2010,26(3),52-55.

[7] 仲崇波,王成功,陳炳辰.活性炭對水解除氰的影響研究[J].黃金,2002,23(4):43-47.

[8] 黃中子,李寒娥,胡日利,等.電鍍廢水氧化破氰工藝優化試驗[J].中南林學院學報,2006,26(2):96-100.