ABB礦山提升機停車噪聲分析及對策

王志凱

(五礦集團安徽開發礦業有限公司)

1 提升系統停車發出噪聲不正常現象

安徽開發礦業有限公司李樓鐵礦1#主井提升機主機型號為JKM4×6(Ⅲ)E,摩擦輪直徑4 m,直流電機直聯方式,箕斗自重29 t,平衡錘配重46.65 t,載重34 t,全速10.05 m/s。采用ABB公司DCS800傳動系統。[1]提升機近2年來安全平穩運行,在各機械部位的磨合匹配后,出現了每次正反向停車抱閘時都會發出不正常噪聲,且空箕斗下放到裝載位置時有輕微反轉的現象。

2 原因分析以及處理方法的設想

噪聲的產生肯定是由于振動,停車出現不正常噪聲應該是貼、抱閘時刻與大型直流電機控制運行配合的問題。經過調整貼閘壓力、抱閘時刻,效果都不是非常理想。由于機械響應速度遲站回緩,液壓油壓力的延時,機械機構能夠調整的極限反應時間大約在1 s左右,不能很好地解決這個問題。為了徹底解決噪聲問題,提出了從電控系統和傳動系統上調整改進控制方式的設想。利用ABB公司的傳動維護調試工具Drivewindow對電機控制進行毫秒級的精確調試匹配[2]。

3 傳動系統控制分析

ABB提升機采用直接轉矩控制,在轉矩控制模式下時,速度由負載決定。同樣,當運行在速度控制模式下時,轉矩大小由負載決定。速度和轉矩對用戶來說是2個最主要的因素,可以直接通過電樞電流來控制:轉矩控制為內環,速度控制為外環[3]。

提升機啟動停車的過程就是2種控制方式的切換過程,啟動時傳動系統控制電機預先施加預置轉矩,在提升機松閘運行后立即切換到速度控制;停車時也是由速度控制切換到轉矩控制模式下。針對噪聲只存在停車時的情況,我們要關注2種控制方式的切換時刻。傳動系統接收來自電控系統的指令控制電機的運行,并通過反饋電流和編碼器實時讀取電機運行狀態。

4 采集傳動曲線分析

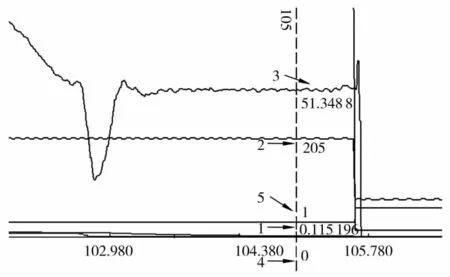

利用Drivewindow采集停車前各個過程數據分析,重點關注停車時刻的幾個相關參數曲線變化:電機反饋速度值1;來自電控PLC給傳動系統的運行指令2;電機反饋轉矩3;速度給定值4;轉矩控制選擇5;見圖1。

圖1 停車前過程曲線

從圖1中可以看出,電機反饋轉矩3有一個下降又上升然后保持平穩的趨勢,表明電機減速至停車前的爬行速度,到接近停車時速度給定值4已經為0。從此段曲線至完全抱閘停車時刻105.780 s處的趨勢可以看出,來自電控PLC給傳動系統的運行指令2與轉矩控制選擇5同時切換;電機反饋轉矩值有一個小的凸起趨勢,說明抱閘后,電機切換到轉矩控制模式下時電機還在出力,從而導致抱閘時會產生振動響聲。所以,為了解決這個問題,要同時兼顧停車前轉矩控制切換時刻的調整和轉矩大小的限幅。

5 電控軟停車程序的設計

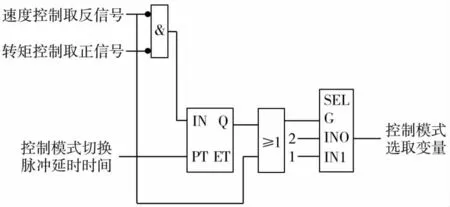

原停車控制方式的切換是在抱閘命令產生時,速度控制模式即時轉換為轉矩控制模式,這樣會由于轉矩輸出不夠平穩產生振動噪聲。設想如果把速度控制模式切換到轉矩控制模式下運行的時刻延時到徹底停車抱閘以后,這樣停車的效果會不會降低或者消除由于抱閘后轉矩還在輸出而帶來的噪聲,也就是完全利用速度控制去實現軟停車。在提升機傳動控制程序中添加一段延時切換為轉矩控制模式的程序,將延時時間設置到抱閘停車以后,見圖2[4]。

圖2 停車后延時切換轉矩控制

增加這段程序代碼后,提升機停車時就可按照設置的PT延時時間去切換控制方式。投入后再次采集曲線觀察停車時的狀態效果,振動噪聲明顯減小,但是出現了滾筒輕微反轉的現象,也就是說這種設想是有效的。但是完全的采用速度控制停車造成了停車輕微反轉的現象,所以轉矩控制也是不能完全舍去的。再設想投入停車轉矩限幅,與控制方式延時切換一起投入,讓速度控制切換后以一個很小的轉矩去控制電機從而平穩的抱閘停車。從多次反復試驗觀察,停車前速度控制切換過早會有振動噪聲(轉矩過大,不夠平穩);切換過晚又會引起滾筒翻轉(抱閘停車后轉矩輸出起不到閘住滾筒的作用)。

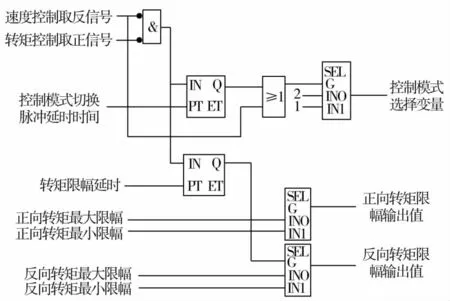

在速度控制切換為轉矩控制前,將轉矩限幅在一個合適的不會產生振動噪聲又能平穩抱閘且不反轉的范圍,在控制方式切換的時刻立即投入,這樣就應該可以解決這個問題。在傳動控制程序P45中添加一個轉矩限幅的窗口功能,在PLC切換控制方式指令到來前進行限幅輸出,見圖3[5]。

圖3 停車前轉矩限幅窗口程序

增加的時間變量控制模式切換信號的延時的PT延時時間一定要小于轉矩限幅延時的PT延時時間,這樣才能保證在切換為轉矩控制模式前先對轉矩有效限幅。變量正向轉矩限幅值和反向轉矩限幅值分別通過ABB傳動通訊驅動器設置指針地址到傳動參數最大轉矩(TorqMax 20.05)和最小轉矩(TorqMin 20.06)進行限幅值的寫入。

6 優化軟停車控制方式后的效果

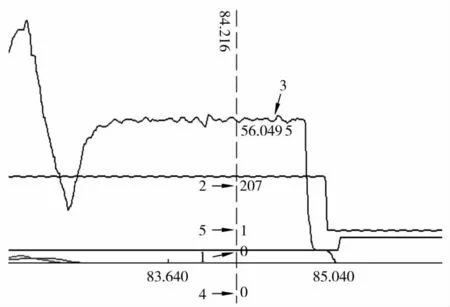

經過多次反復試驗,在振動噪聲與滾筒反轉之間取一個平衡點,根據工況每次調整2個PT延時的毫秒級時間以及限幅的大小,獲得了一個比較平穩合適的停車曲線,見圖4。

圖4 優化后的停車前過程曲線

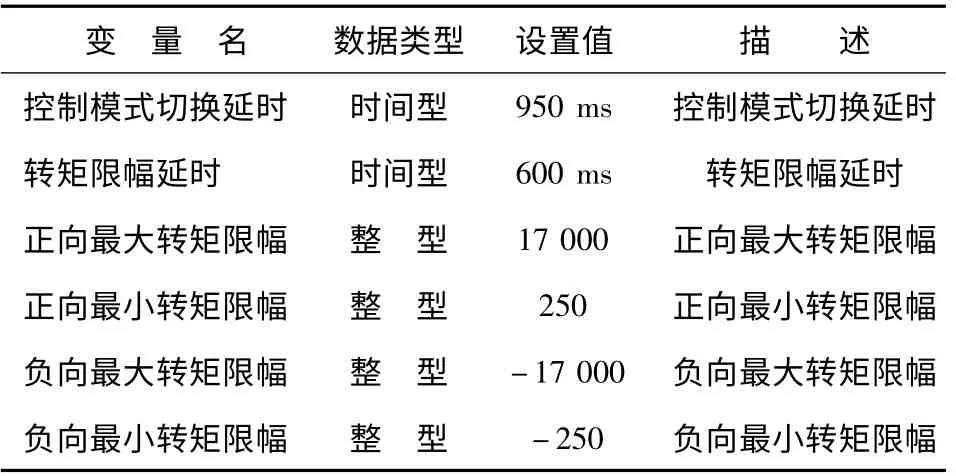

從圖4中可以看出,在85.040 s處,電機反饋轉矩[3]立即以一個很小的平穩下降趨勢至抱閘時刻,此時刻先于來自PLC給的停車指令[2]且先于轉矩控制模式選擇控制模式選擇變量指令[5]。試驗后針對我公司李樓1#主井的運行工況確定了以下幾個變量合適的設置值。其他主井系統可作為參考進行精確毫秒級的調整,見表1。

7 結論

針對提升系統機械執行機構受其材料性能影響,而不能到達更高精度控制和激勵響應效果的情況,要利用高動態性能檢測分析手段對過程數據進

表1 李樓1#主井軟停車參數設置

行分析,多次反復試驗,在動態值范圍內找出合適的參數用以調整最終機械機構的執行效果。本研究所述的這種軟停車思路成功解決了提升機停車抱閘噪聲和反轉現象,保證了提升機全負荷下高效安全運行。

[1] 中冶京誠(秦皇島)工程技術有限公司.李樓鐵礦采選工程初步設計[R].秦皇島:中冶京誠(秦皇島)工程技術有限公司,2010.

[2] DCS800系列直流模塊固件手冊[M].[S.l.]:ABB公司,2009.

[3] ABB直接轉矩控制傳動技術指導手冊[M].[S.l.]:ABB公司,2010.

[4] 馬建民,趙增玉,等.現代提升機數字控制系統[M].徐州:中國礦業大學出版社,2002.

[5] AC800M編程手冊[M].[S.l.]:ABB公司,2009.