輕油裂解法生產氰化鈉工藝中裂解余熱利用

付艷娥,劉旭東,楊迎春

(贏創三征(營口)精細化工有限公司,遼寧營口115000)

輕油裂解法氰化鈉生產工藝是中國氰化鈉生產主要方法之一,其產能約占國內氰化鈉生產總能力的60%以上[1]。贏創三征(營口)精細化工有限公司(以下簡稱“贏創三征”)采用輕油裂解法生產30%液體氰化鈉。輕油裂解溫度在1 400℃以上,裂解后的爐氣溫度在1 000℃以上,載熱爐氣需要冷卻系統降溫到60℃再與氫氧化鈉反應生成氰化鈉液體。雖然在1996年通過改進氨和輕油的預熱工藝[2],利用了一部分裂解余熱,更多的熱量通過涼水塔排放到大氣中。贏創三征在2009年初開始將裂解爐循環水整合在一起,與其他的設備循環水分離,采用閉路循環,用板式換熱器調節循環水溫度,用于氨氣緩沖罐加熱、鍋爐原水箱加熱、全公司供暖,取消用鍋爐蒸汽供暖工藝。節能效益顯著,設備運行周期延長。

1 液體氰化鈉生產過程及廠區采暖描述

1.1 液體氰化鈉生產過程

液氨經過氨蒸發器第一步汽化后,用管道輸送至氨二次蒸發器二次汽化,確保液氨汽化充分后到爐前氨預熱器進行進一步加熱;來自輕油罐區的輕油,經流量調節閥調節投入量。通過輕油預熱器預熱后的油氣與氨氣進行混合,在氨油混合預熱器里進一步預熱,溫度達到260℃后經裂解爐底部下氣室進入裂解爐膛,使石油焦粒沸騰、三相電極放電,由電能轉換成熱能使溫度達到1 450℃左右,促使汽化后的混合物料在爐內進行裂解反應生成氰化氫氣體。經裂解爐反應后夾帶著一定焦粒粉塵的氰化氫氣體,靠真空泵的微負壓帶動,經換熱器換熱后在旋風除塵器中對氣體中夾帶的焦灰進行粗濾,冷卻器冷卻后經布袋除塵器進行精濾后進入吸收器與氫氧化鈉反應,氰化鈉成品經打料泵送至氰化鈉儲罐,含氫尾氣經凈化處理后送往合成氨車間加工成液氨。過程已實現DCS控制,能夠做到無廢水廢氣排放。

1.2 廠區采暖

改造前廠房全部采用蒸汽取暖,冷凝水也不回收,采暖期又長,耗能較高;其他設施供暖采用熱水,但整個熱源是由蒸汽鍋爐供給,消耗大量煤資源。

2 裂解余熱利用改造內容

2.1 裂解爐循環冷卻水系統改造

將裂解爐循環水整合,與其他的設備循環水分離,采用閉路循環,用板式換熱器調節循環水溫度,將原來裂解爐回水由40℃提高到65~70℃。該循環水用途:1)供給生產車間需要加熱的氨氣緩沖罐;2)給鍋爐原水箱加熱,提高鍋爐采暖用水溫度,對全公司采暖系統進行供暖。由于循環水系統是閉路循環,采用的是軟化水,設備不結垢,換熱效果好,設備運轉周期延長一倍;氰化鈉車間停裂解爐時間減少,氰化鈉產量增加,單耗下降,并提高了安全系數。

2.2 廠區供暖改造工藝

采暖全部改為用裂解余熱供暖,同時取消了用鍋爐蒸汽供暖形式。工藝流程簡述:儲水池的水經水泵吸入,加壓,經板式換熱器(可調整溫度)給裂解爐供軟化水,軟化水經裂解爐加熱溫度升高 (一般為65~70℃),一部分回儲水池再循環;一部分向鍋爐房采暖循環水箱供水(自控),再向需要加熱的設備供熱水,經各設備冷卻后回到儲水池,然后再循環。

3 能效測算

3.1 裂解反應熱量計算

基本數據:年產6萬t30%液體氰化鈉。輸入裂解爐的熱量(以生產1 t產品計):原料帶入103 472 kJ,電能輸入 3 060 000 kJ;輸出熱量:爐氣帶出902 452 kJ,裂解需熱 1 105 444 kJ, 焦灰帶出108 489 kJ,循環冷卻水帶走熱量(包括熱損失)1 047 087 kJ。

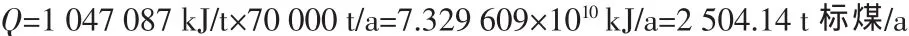

本項目采暖期氰化鈉總產量可達70 000 t。1 t標準煤產生的熱量為2.927×107kJ,生產氰化鈉過程可放出的熱量Q為:

3.2 氰化鈉裂解爐余熱利用后節能估算

3.2.1 用于氨緩沖罐加熱節能量△Ea

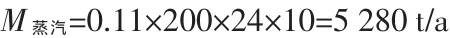

本項目氨氣緩沖罐為10臺,全年使用天數200d,每臺氨氣緩沖罐加熱需要蒸汽量為0.11 t/h,經測算,鍋爐燃燒1 t阜新煤,可產生3.5 t蒸汽(考慮鍋爐效率)。阜新煤低位燃燒值為16 800 kJ/kg。本項目氨氣緩沖罐年需要蒸汽量為:

年耗燃煤量為:

氨緩沖罐加熱需求量△Ea為:

3.2.2 氰化鈉余熱用于項目廠區采暖節能量△Eb

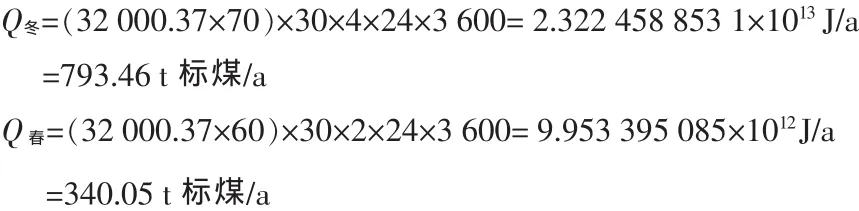

廠區年采暖周期為6個月,其中4個月處于冬季期,2個月處于春季期。廠區采暖面積為32 000.37 m2,廠區全天采暖,冬季期采暖負荷取70 W/m2,春季期采暖負荷取60 W/m2。

廠區采暖期采暖用熱量為:

廠區年采暖期采暖需求總熱量:

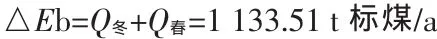

原采暖使用熱水來自于蒸汽換熱,鍋爐房提供蒸汽在換熱站通過汽-水換熱器換熱,換得采暖熱水后,用于廠區供暖,換熱器效率為80%。廠區采暖實際需求總熱量′為:

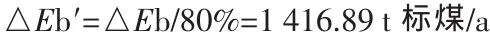

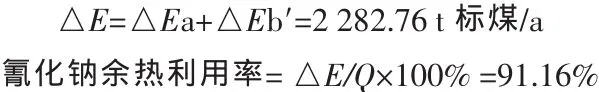

經測算,氰化鈉余熱利用節能改造后,年可節約的測算節能量△E為:

4 存在的問題及改進意見

余熱主要用于冬季取暖,在冬季余熱利用率為91.16%,但在非采暖期,余熱還是通過涼水塔引入環境中,沒有充分利用。企業應進一步研究、探討回收利用途徑,取得更多的節能效益。提出3點建議:1)余熱引入鍋爐對鍋爐水進行預熱;2)余熱以熱水形式引入廢水車間代替蒸汽加熱設備;3)余熱以熱水形式供給職工浴池加熱洗澡水。

5 結語

輕油裂解法生產氰化鈉裂解余熱代替蒸汽給廠區取暖及部分設備加熱,不僅年節省2 282.76 t標煤,給企業帶來一定的經濟效益,還能減少鍋爐煙塵的排放量,實現經濟和環境效益的雙贏。

[1]程北飛.簡析輕油裂解法氰化鈉生產工藝的環境影響[J].化工安全與環境,2010 (33):17.

[2]葉菊明.輕油裂解爐余熱利用[J].上海節能,1994(5):14-16.