SiCl4-Zn體系硅化學氣相沉積的化學機理

謝 剛 ,侯彥青,宋東明, ,林 艷,崔 焱

(1. 云南冶金集團總公司技術中心,昆明 650031;2. 昆明理工大學 冶金與能源工程學院,昆明 650093;3. 昆明冶研新材料股份有限公司,昆明 650031)

近幾年來,在嚴峻的能源替代形勢和日益完善的法規政策的強力推動下,太陽能光伏發電產業得到飛速發展。高純多晶硅作為太陽能電池的關鍵性材料,被列為重要的戰略資源。新一代低成本多晶硅工藝技術研究空前活躍,除了傳統工藝(電子級和太陽能級兼容)及技術升級外[1?3],還相繼涌現出冶金法[4?8]、鋅還原法[9?11]、鈉還原法、硅石碳熱還原法[12]、氣液沉積法[13]、熔鹽電解法[14]及無氯技術[15]等專門生產太陽能級多晶硅的新工藝。其中,SiCl4鋅還原法因具有設備投資門檻低(僅為西門子法的1/3)、生產耗電量少(約為西門子法的1/3)、SiCl4利用轉化率高以及可作為西門子法尾氣回收的輔助工藝等優點而備受關注。關于該反應體系的工藝論證及實驗研究已有許多報道,但對其反應機理,尤其是硅表面上SiCl4與鋅作用并最后生成硅的異相反應機理研究尚未見報道。本文作者采用二階 Moller-Plesset方法和密度泛函理論方法對該反應的微觀機理進行了理論探討,以期尋找最佳反應途徑,為實驗工作提供必要的理論依據。

1 模型的建立及計算方法

1.1 計算模型

表面計算模型一般分為簇模型和平面模型。簇模型很難對晶體表面的周期性、復雜性以及Fermi能級進行描述。根據文獻資料,Si(100)晶向出現的幾率較大,具有一定的代表性[16?19]。在此,選取3×3 Si(100)周期性兩層平板模型來研究硅表面上 SiCl4與鋅作用并最后生成硅的還原反應機理。為滿足DFT計算所要求的周期性邊界條件,用一定厚度的真空層將各超包隔開。考慮到各反應駐點在表面的吸附,選取的真空層厚度為1 nm,以消除層和層間的相互作用。Si(100)基體的具體構型如圖1所示。

圖1 Si (100) 基面的優化構型Fig. 1 Optimized geometries of Si (100) surface∶ (a) 3-D geometry of Si(100) surface; (b) Vertical view of Si(100)surface

1.2 計算方法

采用Gaussian 03軟件的 MP2/6-311G(d,p)方法對 SiCln(n=1~4)的幾何結構進行優化,并計算其振動頻率和能量。在確定SiCln(n=1~4)幾何結構的基礎上,采用Material Studio軟件的CASTEP模塊對SiCl4鋅還原過程涉及到的各種反應物、過渡態和產物進行了幾何構型全優化。交換關聯能的近似方法選用廣義梯度近似(Generalized gradient approximation,GGA),梯度函數選用PBE (Perdew burke ernzerhof)函數。實現密度泛函的方法是總體能量平面波贗勢方法,贗勢采用超軟贗勢。幾何優化的計算精度為中等,平面波基截斷能量設為Ecut=285.0 eV。平面波基截斷能量為Ecut=310.0 eV。過渡態計算采用Complete LST/QST方法,該方法將線性同步過渡(Linear synchronous transition,LST)/四級同步過渡(Qaud-stage synchronous transition,QST)算法結合使用,是一種較為有效的過渡態搜索技術。最后根據計算得到的各過渡態構型,內稟反應坐標(IRC)對進行解析,驗證反應勢能面上各過渡態與反應物、產物之間的連接關系。

2 結果與討論

2.1 SiCln(n=1~4)的基態結構

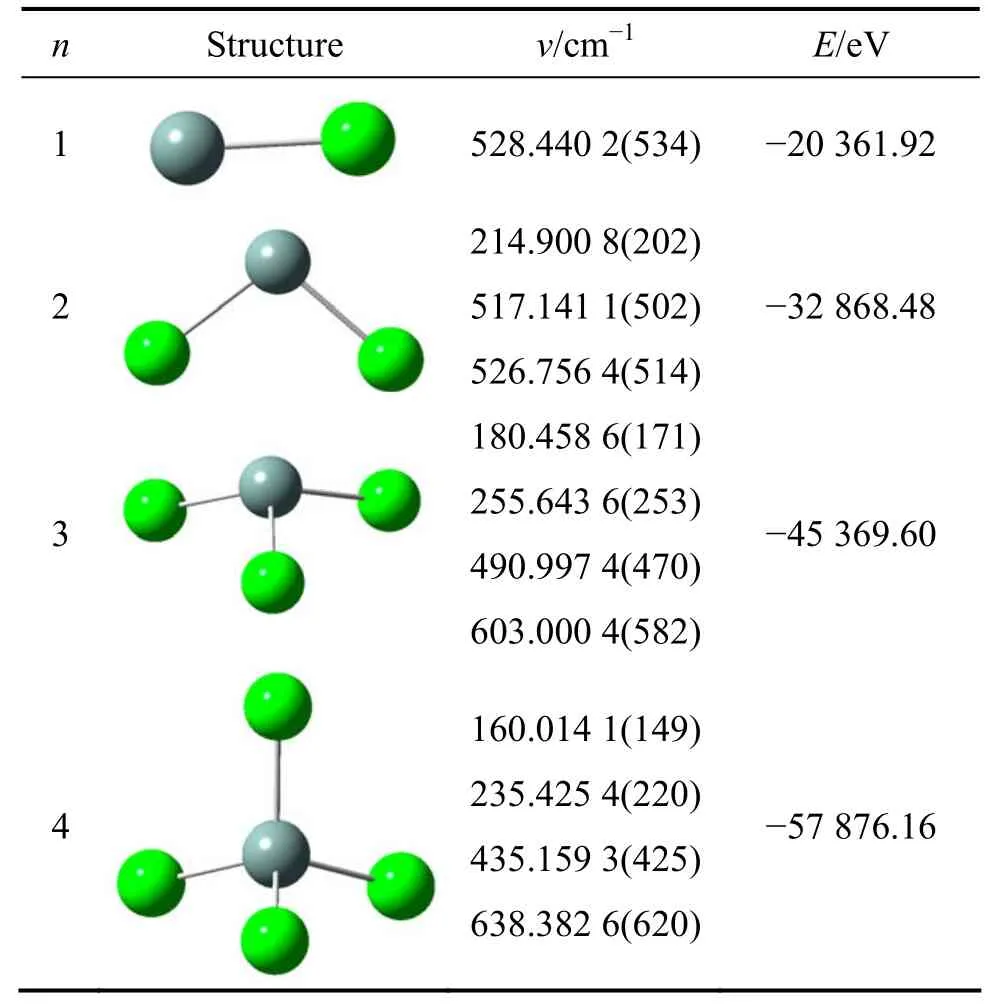

為了確定SiCl4鋅還原各反應通道上的穩定駐點,對 SiCln(n=1~4)的構型在 MP2/6-311G(d,p)下進行幾何優化、能量和頻率計算,將能量最低且最低振動頻率為正值的結構確定為反應的基態穩定駐點。

表1 SiCln(n=1~4)的基態結構和振動頻率及能量Table 1 Energy and vibration frequency of ground state structures of SiCln(n=1?4)

首先,采用上述計算方法對已經過實驗驗證的SiCl4的結構及振動光譜進行了計算。計算結果表明:SiCl4中 Si—Cl鍵鍵長為 0.201 98 nm,Cl—Si—Cl鍵角為 109.471 2°,振動頻率分別為 160.014 1、235.425 4、435.159 3和638.382 6 cm?1,理論計算值均較為接近實驗值[20]。SiCl計算得到的振動頻率為528.440 2 cm?1,也和文獻報道的實驗測定值534 cm?1基本一致。說明所選擇的計算方法能反映真實體系的情況,因此,采用該方法進一步對 SiCln(n=1~4)的幾何構型進行了計算。表 l給出了計算所得的 SiCln(n=1~4)的基態穩定結構、最高振動頻率及能量,表中括號里的數值為 SiCln(n=1~4)振動頻率的實驗測定值[21]。

從表1可知,自由基—SiCl、—SiCl2、—SiCl3和—SiCl4的幾何結構分別為直線型、V形、三角錐形和四面體;振動頻率均不存在虛頻,說明 SiCln(n=1~4)的結構都為勢能面上的穩定駐點。

2.2 SiCl4在Si(100)面上的吸附

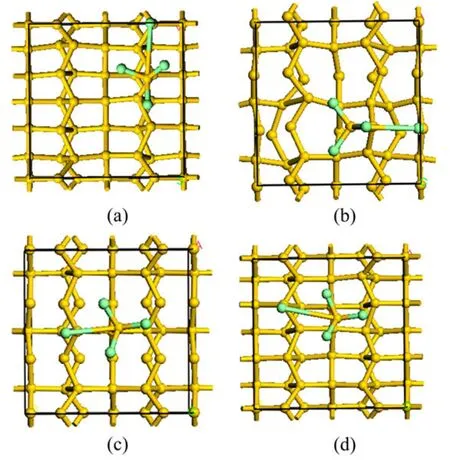

SiCl4與鋅的還原反應主要在硅表面進行,而后還原生成的Si原子進入基體晶格,因此,應先討論SiCl4在硅晶面上的吸附情況。SiCl4在Si(100)晶面上主要有4種吸附位置,其中,A代表頂位,B代表橋位,C代表穴位 1,D 代表穴位 2。SiCl4分子采用上述MP2/6?311G(d,p)計算得到的幾何構型,Si(100)層晶模型先進行預優化后,再分別對4種吸附構型的穩定性、吸附能及成鍵情況進行了理論計算。計算得到的吸附穩定構型如圖2所示。

從圖 2可以看出,SiCl4分子在 Si(100)面上吸附時,與基體Si原子有相互作用,相鄰頂位上的Si原子與SiCl4上的1個Cl原子產生鍵合,使SiCl4上對應的Si—Cl鍵的鍵長由基態時的0.201 98 nm分別伸長為0.413 559、0.486 75、0.375 754和0.434 805 nm。

圖2 SiCl4分子在Si(100)表面不同吸附模式的俯視圖Fig. 2 Top views of SiCl4 molecule after adsorption on Si(100)surface at different sites∶ (a) Top; (b) Bridge; (c) Hole 1; (d)Hole 2

吸附能為吸附前后體系總能量的變化,其符號和大小可表示吸附發生的可能性和吸附強度。吸附能的計算公式如下:

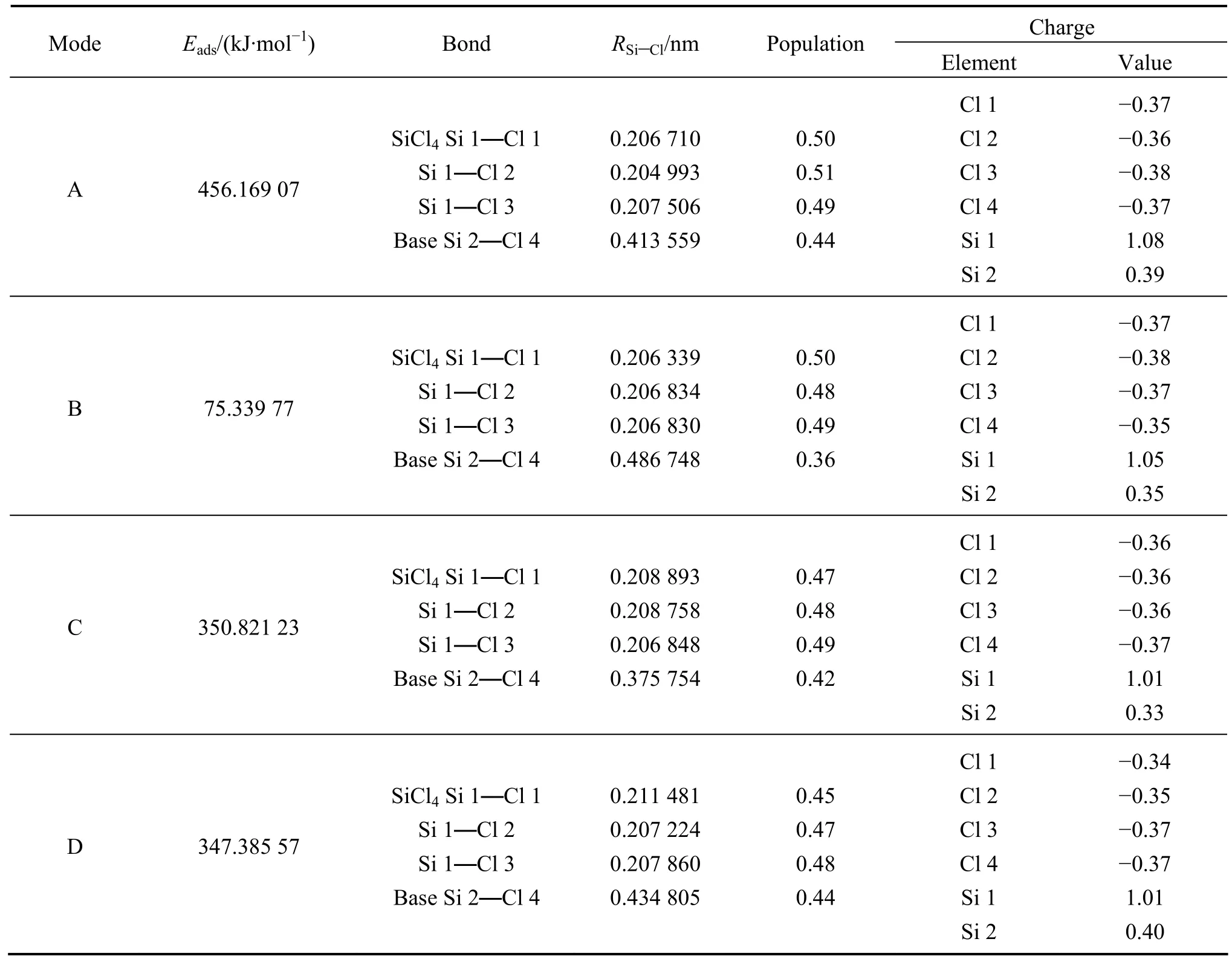

式中:ESiCl4/Si(100)、ESi(100)和ESiCl4分別表示SiCl4/Si(100)體系、凈Si(100)面和自由SiCl4分子的能量,其值為正時表示吸附體系是穩定的。相應的吸附能和SiCl4分子的Mulliken電荷布居數列于表2中。

根據表2的計算結果,當SiCl4在Si(100)上發生頂位吸附時,吸附能最大,吸附構型最穩定。電子云密度分布能直接反映體系中電荷的空間分布,為了更直觀地判斷吸附SiCl4分子與表層Si原子之間的相互作用本質,分別繪制各吸附構型的電荷密度分布和差分電荷密度分布圖,如圖3所示。

從吸附構型的Mulliken電荷和差分電荷密度分布圖可知,SiCl4在 Si(100)面的吸附為解離吸附,SiCl4中的1個Si—Cl鍵斷裂,離解的—Cl自由基與相鄰硅基頂位上的Si原子形成共價鍵合,吸附方程可表示為

計算獲得的吸附機理與現有的實驗研究結論一致,NALWA[20]和 SZABó 等[22]曾采用激光誘導熱脫附和程序升溫脫附法證實 SiCl4在硅表面的脫吸附為解離吸附。

2.3 SiCl4鋅還原反應的途徑

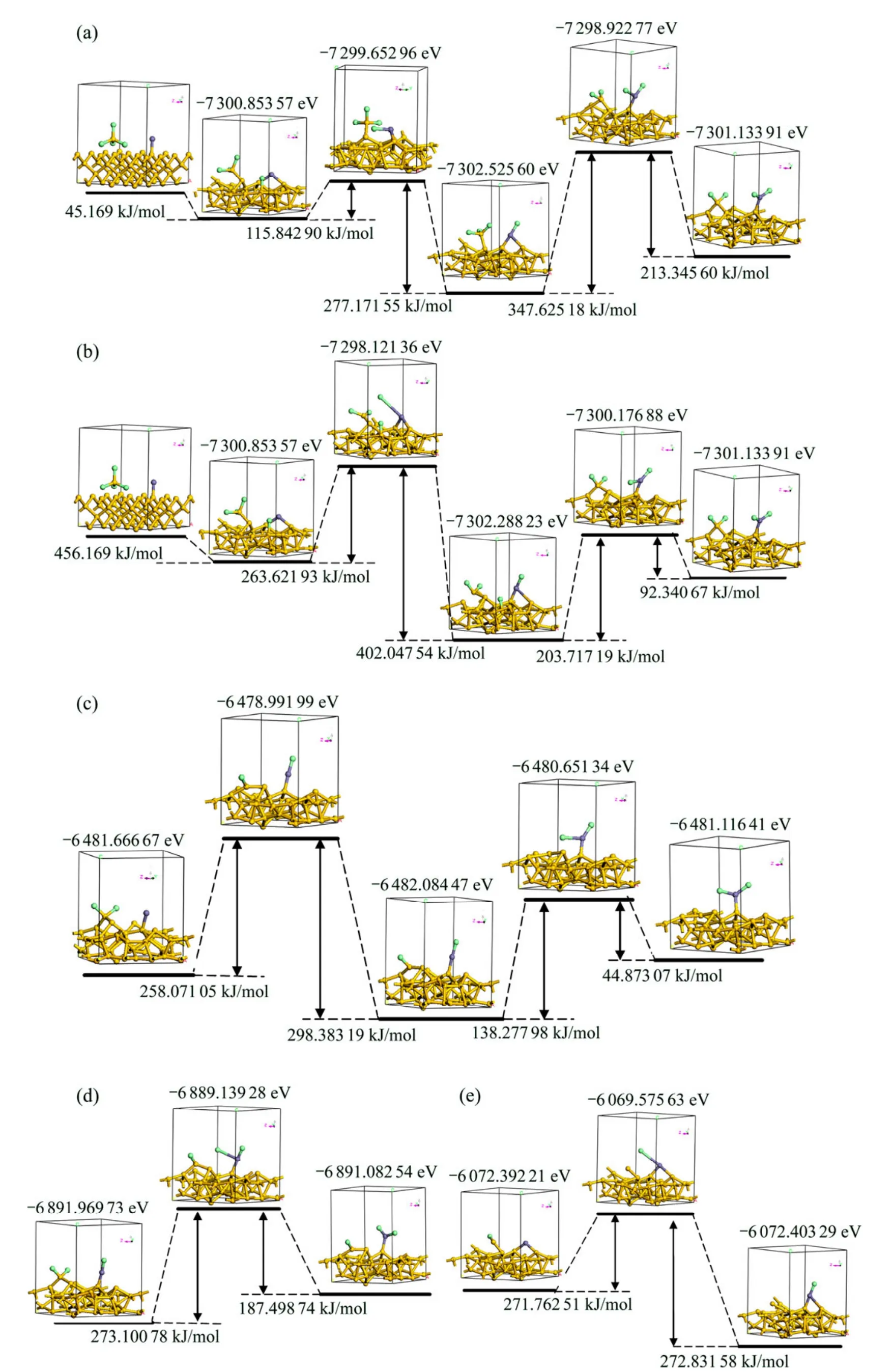

根據上述的計算結果,SiCl4在Si(100)面上發生頂位吸附時能量最低,且吸附時發生離解反應,反應產物為吸附在 Si(100)面上的—SiCl3和—Cl自由基。因此SiCl4鋅還原反應前存在前置解離反應,參與鋅還原的最初反應物實際上應為—SiCl3。而因其最低振動頻率為正值,—SiCl3、—SiCl2和—SiCl自由基均證實是勢能面上的穩定駐點,故在本計算中,鋅還原的反應途徑按 SiCl4→ —SiCl3→ —SiCl2→ —SiCl→Si的順序進行。SiCl4鋅還原反應途徑中各反應物、過渡態和產物的優化構型和能量見圖4。

分析圖4中各反應途徑的活化能壘,在Zn還原過程中,Zn原子還原—SiCln(n=1~3)時,該反應逆過程的活化能壘總是高于正過程的活化能壘,因此,對應的反應偏向于正過程,即SiCln生成硅的趨勢較好;與之相反,當—ZnCl自由基還原—SiCln(n=1~3)時,反應逆過程的活化能壘總是低于正過程的活化能壘,此時—SiCln較難生成硅。此外,由于 Zn/—ZnCl與—SiCln上的—Cl反應時比其與硅基體上的—Cl自由基反應需要更高的能量,所以,當硅基表面有—Cl自由基吸附時,Zn/—ZnCl更傾向于與—Cl自由基結合,

而不是與—SiCln結合。

表2 SiCl4在Si(100)面吸附的幾何構型參數、吸附能和Mulliken電荷Table 2 Optimized geometrical parameter,adsorption energies and Mulliken charges of SiCl4 adsorption on Si(100) surface

圖3 SiCl4在Si(100)面吸附的電荷密度分布和差分電荷密度分布Fig. 3 Distribution of electron density and electron density difference of SiCl4 adsorption on Si(100) surface∶ (a), (c), (e), (g)Distribution of electron density for SiCl4 adsorption on top, bridge, hole 1 and hole 2, respectively; (b), (d), (f), (h) Electron density difference for SiCl4 adsorption on top bridge, hole 1 and hole 2, respectively

圖4 SiCl4鋅還原過程各反應物、過渡態和產物幾何構型、反應途徑及能壘Fig. 4 Geometric configurations of reactants, transition states and products and reaction path ways and energy barriers during zinc reduction of SiCl4∶ (a) SiCl4-SiCl2; (b) SiCl4-SiCl3; (c) SiCl3-SiCl2; (d) SiCl2-SiCl

綜合以上研究結果,SiCl4鋅還原的最佳反應途徑可表示為

根據式(3)~(5)可知,采用SiCl4鋅還原法生產多晶硅時,為了獲得較高的SiCl4轉化率,體系中的鋅蒸氣應過量以滿足硅基表面上有足夠的 Zn原子用于還原—SiCln自由基(n=1~3),且應促使生成的ZnCl2盡快從硅基表面脫附,以減少逆反應的發生,并使硅表面上占據頂位的—Cl自由基盡快脫除,為 SiCl4的解離吸附創造條件。

3 結論

1) SiCl、SiCl2、SiCl3和 SiCl4的幾何結構分別為直線型、V形、三角錐形和四面體;振動頻率均不存在虛頻,說明 SiCln(n=1~4)的結構都為勢能面上的穩定駐點。

2) SiCl4在 Si(100)面上發生解離吸附,吸附位為頂位時體系能量最低且有較大吸附能,吸附反應為

3) SiCl4鋅還原的最佳反應途徑如下:

[1]馬文會, 戴永年, 楊 斌, 劉大春, 王 華. 太陽能級硅制備新技術研究進展[J]. 新材料產業, 2006, 10∶ 12?16.MA Wen-hui, DAI Yong-nian, YANG Bin, LIU Da-chun, WANG Hua. Research process on new techniques of solar-grade silicon[J]. New Material Industry, 2006, 10∶ 12?16.

[2]BALAJI S, DU J, WHIT C M, ERIK B. Multi-scale modeling and control of fluidized beds for the production of solar grade silicon[J]. Powder Technology, 2010, 199(1)∶ 23?31.

[3]溫 雅, 胡仰棟, 單廷亮. 改良西門子法多晶硅生產中分離工藝的改進[J]. 化學工業與工程, 2008, 25(2)∶ 154?159.WEN Ya, HU Yang-dong, SHAN Ting-liang. Improvements of separating process in polycrystalline Si production by modified siemens arts and crafts[J]. Chemical Industry and Engineering,2008, 25(2)∶ 154?159.

[4]MUKASHEV B N, ABDULLIN K A, TAMENDAROV M F,TURMAGAMBETOV T S, BEKETOV B A, PAGE M R,KLINE D M. A metallurgical route to produce upgraded silicon and monosilane[J]. Solar Energy Materials & Solar Cells, 2009,93(10)∶ 1785?1791.

[5]馬曉東, 張 劍, 李廷舉. 冶金法制備太陽能級多晶硅的研究進展[J]. 鑄造技術, 2008, 29(9)∶ 1288?1291.MA Xiao-dong, ZHANG Jian, LI Ting-ju. Research process on metallurgical processing of solar grade multicrystalline silicon[J].Foundry Technology, 2008, 29(9)∶ 1288?1291.

[6]羅大偉, 張國粱, 張 劍, 李 軍, 李廷舉. 冶金法制備太陽能級硅的原理及研究進展[J]. 鑄造技術, 2008, 29(12)∶1721?1726.LUO Da-wei, ZHANG Guo-liang, ZHANG Jian, LI Jun, LI Ting-ju. Principle and research process on preparation solar grade (SoG) silicon by metallurgical route[J]. Foundry Technology, 2008, 29(12)∶ 1721?1726.

[7]呂 東, 馬文會, 伍繼君, 楊 斌, 戴永年. 冶金法制備太陽能級多晶硅新工藝原理及研究進展[J]. 材料導報, 2009, 23(3)∶30?33.Lü Dong, MA Wen-hui, WU Ji-jun, YANG Bai, DAI Yong-nian.New process principle and research advances of production of solar grade poly silicon by metallurgical method[J]. Materials Review, 2009, 23(3)∶ 30?33.

[8]于站良, 馬文會, 戴永年, 楊 斌, 魏奎先. 太陽能級硅制備新工藝研究進展[J]. 輕金屬, 2006, 3∶ 43?47.YU Zhan-liang, MA Wen-hui, DAI Yong-nian, YANG Bin,WEI Kui-xian. Research process for novel techniques of solar grade silicon[J]. Light Metals, 2006, 3∶ 43?47.

[9]SEIFERT D A, BROWNING M F. Pilot-scale development of the zinc reduction process for production of high-purity silicon[J]. Processing of Energy and Metallic Minerals, 1981∶104?115.

[10]張鳴劍, 李潤源, 代紅云. 太陽能多晶硅制備新技術研發進展[J]. 新材料產業, 2008, 6∶ 29?34.ZHANG Min-jian, LI Run-yuan, DAI Hong-yun. Research process on new techniques of solar grade silicon[J]. New Material Industry, 2008, 6∶ 29?34.

[11]汪光裕, 丁國江, 艾 波. 四氯化硅在西門子多晶硅生產流程內部的循環利用[J]. 東方電氣評論, 2008, 22(4)∶ 70?72.WANG Guang-yu, DING Guo-jiang, AI Bo. Circular utilization of silicon tetrachloride in production of polycrystalline silicon by siemens process[J]. Dongfang Electric Review, 2008, 22(4)∶70?72.

[12]龍桂花, 吳 彬, 韓 松, 丘克強. 太陽能級多晶硅生產技術發展現狀及展望[J]. 中國有色金屬學報, 2008, 18(S1)∶s387?s392.LONG Gui-hua, WU Bin, HAN Song, QIU Ke-qiang.Development status and prospect of solar grade silicon production technology[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(S1)∶ s387?s392.

[13]BRAGA A F B, MOREIRA S P, ZAMPOERI P R, BACCHIN J M G, MEI P R. New processes for the production of solar-grade polycrystalline silicon∶ A review[J]. Solar Energy Materials &Solar Cells, 2008, 92(4)∶ 418?424.

[14]郭 瑾, 李積和. 國內外多晶硅工業現狀[J]. 上海有色金屬,2007, 28(1)∶ 20?25.GUO Jin, LI Ji-he. Present status of polysilicon industries at home and abroad[J]. Shanghai Nonferrous Metals, 2007, 28(1)∶20?25.

[15]梁駿吾. 電子級多晶硅的生產工藝[J]. 中國工程科學, 2000,2(12)∶ 34?39.LIANG Jun-wu. The production technology of electronic grade plycrustalline silicon[J]. Chinese Engineering Science, 2000,2(12)∶ 34?39.

[16]MENDICINO M A, SEEBAUER E G. Adsorption of chlorine on Si(100)[J]. Applied Surface Science, 1993, 68(3)∶ 285?290.

[17]DARLINGTON B, FOSTER M, CAMPION A. Adsorption and reactions of diethylsilane on Si(100)[J]. Surface Science, 1994,304(1/2)∶ 407?402.

[18]MENDICINO M A, SEEBAUER E G. Adsorption of TiCl4on Si(100)[J]. Surface Science, 1992, 277(1/2)∶ 89?96.

[19]SAKAMOTO H, TAKAKUWA Y, HORI T, TETSUHIRO H,NOBUO M. First-order isothermal desorption kinetics of chlorine on SiH2Cl2-adsorbed Si(100) surface[J]. Applied Surface Science, 1994, 75(1/4)∶ 27?32.

[20]NALWA H. Silicon-based material and devices[J]. Two-Volume Set, 2001, 170∶ 1?2.

[21]SU M D, H. SCHLEGEL B. An ab initio MO study of the thermal decomposition of chlorinated monosilanes, SiH4-nCln(n=0?4)[J]. J Phys Chem, 1993, 97(39)∶ 9981?9985.

[22]SZABó A, PAUL D F, THOMAL E. Reactions of chlorine with Si(100) and Si(111)∶ Adsorption and desorption kinetics[J].Surface science, 1994, 312(3)∶ 284?300.