船用電纜紅外檢測及診斷研究

楊大勇,趙純領(lǐng),王艷武

(1.91960部隊,廣東汕頭 515000);2.哈爾濱工程大學(xué),黑龍江哈爾濱 150001);3.92601部隊,廣東湛江 524009)

0 前言

電力電纜作為一種傳輸和分配電能的載體,被廣泛用作發(fā)電廠、變電站和工礦企業(yè)的電力引入(引出)線路,以及跨越江河、海峽、鐵路和城市的地下輸配電線路[1]。對于現(xiàn)代化的海軍艦船來說,隨著其自動化、智能化和復(fù)雜程度的大大提高,各種電纜同樣也得到了廣泛的應(yīng)用。但是由于艦船特殊的高溫、高濕、高鹽的工作環(huán)境,導(dǎo)致船用電纜老化問題十分突出。同時由于艦船電纜負荷大,出海工作時間長,在電纜老化,絕緣性能下降以后,很容易導(dǎo)致放電和相間短路等故障,并引發(fā)火災(zāi)和爆炸等嚴重事故,給艦艇安全和人的生命造成極大的威脅。因此,對船用電纜運行狀態(tài)實時檢測技術(shù)進行研究具有極大的軍事和經(jīng)濟價值。

紅外監(jiān)測與診斷技術(shù)是一種非接觸、測量快速、靈敏度高的現(xiàn)代檢測方法,可在設(shè)備不停電、不取樣、不解體的情況下快速實時地監(jiān)測電力設(shè)備的大多數(shù)過熱故障,非常適合艦船出海遠航過程中的實時狀態(tài)監(jiān)測[2]。但是對于船用電纜的紅外監(jiān)測與診斷,目前開展的研究相對來說還比較有限。海軍工程大學(xué)的范春利[3]、楊寶東[4]等人分別針對電纜破損和電纜局部老化等故障建立了物理和數(shù)學(xué)模型,并對電纜溫度場進行了分析研究,提出了通過紅外熱像儀測量電纜表面溫度分布在線檢測與診斷輸電線、電纜破損和老化程度的方法;王鐵軍等人在試驗的基礎(chǔ)上,給出了船用電纜絕緣材料熱老化壽命與老化時間的關(guān)系[5];中國科學(xué)技術(shù)大學(xué)的陳曉軍等人建立了電氣線路紅外熱像診斷熱傳導(dǎo)模型,對幾種電線內(nèi)芯溫度進行了分析計算[6]。本文將在這些研究的基礎(chǔ)上,對船用電纜局部老化時的溫度場進行仿真研究,特別是對表面溫差與電纜老化程度關(guān)系進行研究,為實現(xiàn)船用電纜運行狀態(tài)的紅外診斷提供理論依據(jù)。

1 三維模型的建立

1.1 模型建立

以某型通用橡膠軟電纜為研究對象,考慮到電纜長度,以老化部分的中點為邊界,取電纜長度0.4米,老化部分長0.05米為對象進行計算,如圖1 所示為電纜橫截面示意圖。電纜為三芯,金屬纜芯外是絕緣層,絕緣層外為填充物,最外面為保護層。根據(jù)電纜結(jié)構(gòu)和工作特點,作如下假設(shè):

圖1 電纜結(jié)構(gòu)圖

(1)假設(shè)電纜長時間工作,其表面與周圍空氣和環(huán)境進行對流和輻射換熱,達到熱平衡;

(2)由于電纜工作穩(wěn)定后,溫度變化不大,假設(shè)各材料導(dǎo)熱系數(shù)不隨溫度和時間變化;

(3)由于電纜絕緣層之間、絕緣層與外護層之間接觸緊密,計算過程中忽略接觸熱阻。

根據(jù)上述假設(shè),針對計算區(qū)域,建立三維傳熱數(shù)學(xué)模型[7]:

其中:λx,λy,λz,λn分別為傳熱介質(zhì)在x,y,z 和邊界法線方向的導(dǎo)熱系數(shù);qv為電纜纜芯的發(fā)熱率;h 為表面對流換熱系數(shù);?Ω 為計算區(qū)域邊界;Tw為電纜表面溫度;Tf為周圍空氣溫度。

1.2 模型的求解

根據(jù)建立的三維傳熱模型和假設(shè)條件,利用有限元法進行求解計算。對建立的幾何模型,采用Solid70(即8 節(jié)點6 面體)單元進行網(wǎng)格劃分。由于電纜細長,中間纜芯橫截面相對長度來說,幾乎可以忽略,因此在劃分網(wǎng)格時,對橫截面分布方向和電纜長度方向分別劃分,劃分網(wǎng)格后的電纜有限元模型如圖2所示。

圖2 電纜有限元模型

利用有限元軟件進行計算前,需要對模型的邊界條件進行確定。在電纜正常工作情況下,電流流過電纜,由于電纜纜芯自身電阻的存在,產(chǎn)生損耗而引起電纜溫度升高。因此單位長度電纜產(chǎn)生的熱量為:

其中:I 為電纜流過電流大小,A;R 為單位長度電纜的電阻大小,Ω。

對于電纜纜芯電阻,可以依據(jù)如下公式進行計算:

其中:R0為20 ℃時導(dǎo)體線芯的直流電阻,Ω;A 為線芯截面積,m2;ρ為導(dǎo)體線芯的電阻率,Ω·m;α20為20 ℃時材料溫度系數(shù);T 為導(dǎo)體工作溫度,℃。

電纜運行過程中,產(chǎn)生熱量的同時,也向外界環(huán)境散發(fā)熱量。對于架空電纜來說,電纜表面向外界散發(fā)熱量主要通過對流和輻射兩種方式,即:

其中:Q 為單位時間向外散發(fā)的總熱量,W;Qrad為單位時間向外的輻射散熱熱量,W;Qconv為單位時間對流換熱熱量,W;h為對流換熱系數(shù),W/(m2·℃);ε為輻射率;δ為斯蒂芬-波爾茲曼常數(shù)。

電纜為圓柱形,一般情況下為自然對流,常溫常壓下圓柱形材料對流換熱系數(shù)可用如下公式進行計算:

其中:D為電纜外徑,m。

2 電纜三維溫度場分析

2.1 電纜絕緣良好時溫度場分析

根據(jù)建立的模型,對研究的船用電纜進行溫度場的仿真分析。實驗電纜運行時電流大小為11 A,環(huán)境溫度為27.2 ℃。在電纜絕緣良好的情況下,其導(dǎo)熱系數(shù)取0.163 W/(m·K),填充物導(dǎo)熱系數(shù)相對較小,取0.1 W/(m·K);根據(jù)式(2)~(5)即可對模型邊界條件進行確定,利用Ansys 軟件進行計算,結(jié)果如圖3 所示,為電纜表面溫度分布云圖。從計算結(jié)果來看,在電纜絕緣良好的情況下,表面溫度分布均勻;在計算工況下,電纜表面溫度為34.05 ℃,溫升6.85 ℃,最高溫度出現(xiàn)在纜芯,為37.11 ℃,溫升為9.91 ℃,參考GB763-90 進行判斷,該電纜處于良好運行狀態(tài)。

圖3 電纜表面溫度分布云圖

圖4 為電纜橫截面溫度分布云圖,從圖中分析,電纜纜芯部分溫度最高,電纜表面溫度最低,這也與實際情況相符,說明電纜纜芯產(chǎn)生的熱量向外擴散,通過表面對流和輻射進行熱交換,電纜絕緣層和填充物的導(dǎo)熱系數(shù)大小直接決定著電纜內(nèi)部熱量的散發(fā),即電纜內(nèi)部的溫升。

圖4 電纜橫截面溫度云圖

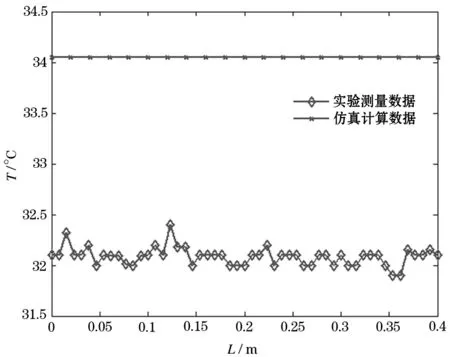

為驗證模型的準確性,利用紅外熱像儀對實驗電纜表面溫度進行測量,如圖5 所示,為實驗測量的表面溫度和仿真溫度曲線分布圖。

圖5 實驗電纜軸向溫度分布曲線

從實驗與仿真結(jié)果來分析,仿真結(jié)果明顯大于實驗測量值。分析仿真過程,認為出現(xiàn)這種現(xiàn)象的主要原因在于電纜填充物導(dǎo)熱系數(shù)的選取。由于電纜填充物并不是理論上的緊密接觸,存在較多的氣息,直接導(dǎo)致其導(dǎo)熱系數(shù)降低,而實際仿真計算中,假設(shè)其緊密接觸,采用的導(dǎo)熱系數(shù)較大,導(dǎo)致仿真結(jié)果中表面溫度較實驗測量值偏大。對實驗測量數(shù)據(jù)進行平均處理后,實驗測量值為32.1 ℃,理論計算值為34.05 ℃,較實驗測量值高1.95 ℃,誤差為6.07%,處于工程允許誤差范圍內(nèi),說明建立的模型是準確的,可以應(yīng)用于工程研究。由于仿真計算是在理想情況下進行,因此表面溫度是均勻的;而實驗過程中測量值受外界影響較大,導(dǎo)致實驗測量溫度曲線存在波動,但是整體來看,溫差不超過0.7 ℃,說明整條電纜在運行良好的情況下,表面溫度分布是均勻的。

2.2 電纜局部老化時溫度場分析

船用電纜由于高溫、高濕、高鹽,且振動劇烈,很容易發(fā)生局部老化故障。當(dāng)電纜局部發(fā)生老化后,其直接的后果是導(dǎo)致絕緣層和填充物導(dǎo)熱性能降低。因此根據(jù)建立的模型,對電纜發(fā)生局部老化故障時的溫度場進行分析時,根據(jù)電纜老化程度的不同,分別取故障段電纜絕緣層的導(dǎo)熱系數(shù)為0.12、0.08、0.04、0.02 W/(m·℃)進行研究。計算時,環(huán)境溫度為20 ℃,電流7.6 A。圖6為電纜局部老化程度不同時,表面溫度變化曲線。

圖6 局部老化時表面溫度分布曲線

分析仿真結(jié)果,發(fā)現(xiàn)隨著電纜老化程度的加重,表面溫差是逐步增加的,在電纜運行狀態(tài)良好時,表面溫度分布均勻,溫差可以忽略,但是隨著老化程度的增加,表面溫差增加,最大達3.24 ℃,對于實驗使用的P65 紅外熱像儀來說,精度可達量程的±2%,分辨率可達0.1 ℃,因此可以及時發(fā)現(xiàn)電纜老化故障。從整個溫度分布規(guī)律來看,在電纜發(fā)生老化段(0~0.05 m),表面溫度相對于正常部分溫度要低,溫度最低點處出現(xiàn)在老化段與正常部分交界處靠近老化段;而表面溫度的最高點出現(xiàn)在交界處靠近正常部分位置。分析這種現(xiàn)象產(chǎn)生的原因,認為主要是由于電纜老化,導(dǎo)致絕緣層導(dǎo)熱系數(shù)降低,阻礙了纜芯熱量向外的散發(fā),因而老化段電纜表面溫度要低于正常部分表面溫度。在電纜老化段和正常的分界處,由于老化段熱阻較大,因此纜芯產(chǎn)生的熱量沿軸向傳遞,到了正常部分后,向電纜表面?zhèn)鬟f,導(dǎo)致在老化段和正常部分的分界處溫差最大。離老段部分0.2 m處,電纜表面溫度基本恢復(fù)正常,與正常電纜表面溫度一致。利用紅外熱像儀檢測電纜運行狀態(tài)時,電纜老化段與正常段分界點就在電纜最低溫度和最高溫度之間位置。

圖7 為電纜表面最高溫度和纜芯最高溫度隨電纜老化程度的變化曲線。從圖中分析來看,隨著老化程度的增加,纜芯和電纜表面溫度均增加,纜芯最高溫度從正常時的25.788 ℃升高到28.549 ℃,溫升2.76 ℃;電纜表面最高溫度升高1.25 ℃,說明電纜老化對纜芯最高溫度的影響要大于表面最高溫度。同時從溫度絕對值來看,當(dāng)導(dǎo)熱系數(shù)降低到0.02 W/(m·℃)時,纜芯和表面最高溫度和溫升均處于警戒線以內(nèi),說明在電流較小的情況下,利用絕對溫升不能判斷電纜老化故障。

圖7 電纜最高溫度隨老化程度的變化曲線

圖8 為電纜表面溫差和表面與纜芯溫差隨電纜老化程度的變化關(guān)系。從圖8 中分析,隨著電纜老化程度的增加,電纜表面溫差和表面與纜芯溫差均增加,特別是表面溫差,隨著老化程度的增加,從良好狀態(tài)的接近0 ℃上升到3.2 ℃,溫差增加明顯;因此通過對電纜表面溫差進行研究,可以利用紅外熱像儀判斷電纜局部老化故障。

圖8 電纜表面溫差隨老化程度的變化曲線

3 實例分析

利用紅外熱像儀對船用電纜進行紅外診斷,通過前述研究發(fā)現(xiàn),對于存在局部老化故障的電纜,在電流不大的情況下利用絕對溫升很難對其故障進行診斷,但是利用表面溫差和溫度場的分布情況比較容易對故障點進行定位和診斷。圖9 為測量的正常電纜紅外熱圖,從圖9 中測量結(jié)果分析,電纜表面溫度場分布均勻,表面溫差不超過0.7 ℃(表面溫度分布曲線見圖5)。

圖10為中間段存在局部老化故障時電纜的紅外熱圖。從測量結(jié)果來看,外表面溫度最高的位置不在老化段出現(xiàn),而在靠近老化段兩端的位置,溫度最低點也出現(xiàn)在靠近老化段位置,但是靠近老化部分。中間段溫度明顯低于兩端,老化段和正常部分溫度分布分界明顯,很容易對老化部位進行定位和判斷,這一點與理論分析結(jié)論是一致的。

圖9 實測正常電纜熱圖

圖10 實測局部老化電纜表面溫度云圖

4 結(jié)論

本文針對某型船用電纜的具體結(jié)構(gòu)和工作特點,結(jié)合實驗測量數(shù)據(jù)利用有限元法對其處于正常情況和局部發(fā)生老化故障情況分別進行三維溫度場的仿真研究,并結(jié)合測量實例進行分析,得出如下結(jié)論:

(1)通過理論與實驗測量結(jié)果的比較,顯示仿真結(jié)果是可靠的,建立的電纜模型是合理的;

(2)電纜絕緣良好時,電纜表面溫度場分布均勻,溫差較小;

(3)在電流不大情況下,利用電纜表面絕對溫升不能發(fā)現(xiàn)早期電纜局部老化故障;

(4)電纜發(fā)生局部老化故障時,電纜表面最高溫度和最低溫度出現(xiàn)在老化段與正常段分界處兩側(cè),電纜表面溫差隨電纜老化程度的增加而增加;

(5)結(jié)合電纜電流大小,測量的表面溫差,可以實現(xiàn)對電纜老化程度或剩余壽命的判斷,但需要進行大量的仿真和實驗測量為基礎(chǔ)。

[1]陳衡,侯善敬.電力設(shè)備故障紅外診斷[M].北京:中國電力出版社,1999.

[2]程玉蘭.紅外診斷現(xiàn)場實用技術(shù)[M].北京:機械工業(yè)出版社,2002.

[3]范春利,孫豐瑞,楊立,等.電線電纜破損的定量熱像檢測與診斷方法研究[J].中國電機工程學(xué)報,2005,25(18):162-166.

[4]楊寶東,楊立,范春利,等.基于表面溫度場的電纜老化紅外診斷研究[A].中國工程熱物理學(xué)會論文集[C].2007.

[5]王鐵軍,單潮龍.艦船電纜絕緣材料熱老化壽命的差式掃描量熱法研究[J].海軍工程大學(xué)學(xué)報,2000,(6):53-55.

[6]趙建華,袁宏永,范維澄,等.基于表面溫度場的電纜線芯溫度在線診斷研究[J].中國電機工程學(xué)報,1999,19(1):52-54.

[7]楊世銘,陶文銓.傳熱學(xué)[M].北京:高等教育出版社,2006.