DQ200E 系列灌注環氧樹脂性能表征

周百能 楊 紅 鐘連兵 盧 毅 楊青海 翟保利

(東方汽輪機有限公司, 四川 德陽, 618000)

DQ200E 系列灌注環氧樹脂性能表征

周百能 楊 紅 鐘連兵 盧 毅 楊青海 翟保利

(東方汽輪機有限公司, 四川 德陽, 618000)

文章簡述了環氧樹脂作為風電葉片基體樹脂的優勢、國內外研究和應用的狀況以及風電葉片對環氧樹脂的性能要求。 研制了 DQ200E 系列灌注環氧樹脂, 并對該樹脂的工藝性能、 力學性能、 纖維增強塑料復合材料 (FRP) 性能以及耐疲勞性能進行了系統地測試。 結果表明, DQ 200E 系列灌注環氧樹脂粘度低、 操作時間長、 力學性能良好、 耐疲勞性優異, 能滿足風電葉片的要求, 并成功地應用在 1.5MW 風機葉片上。

風電葉片;灌注;環氧樹脂;應用

0 引言

制造風力發電機葉片的材料目前都為復合材料,基體為不飽和聚酯樹脂、乙烯基樹脂或環氧樹脂[1], 盡管不飽和聚酯和乙烯基樹脂在價格上具有明顯的優勢,但環氧樹脂由于其優異的性能,仍然是風電葉片最常用的基體樹脂。

聚酯樹脂和乙烯基樹脂中需加入一定量的苯乙烯以降低樹脂粘度和提高樹脂反應活性,由于固化過程中苯乙烯大量揮發,因此聚酯樹脂和乙烯基樹脂固化收縮率非常大 (一般為 5%~8%),這導致了聚酯和乙烯基樹脂復合材料有很高的內應力。 相比之下, 環氧樹脂的固化收縮率僅為2%~5%, 內應力很低, 同時環氧樹脂與玻璃纖維有非常好的粘結性能。這使得環氧樹脂在靜態力學性能上有很大的優勢。此外,環氧復合材料的耐疲勞性能 (表現為 S-N 曲線的斜率) 也公認優于聚酯和乙烯基復合材料[2]。

風機葉片有多種成型工藝可供選擇:手糊工藝、模壓成型、預浸料鋪放工藝、拉擠工藝、纖維纏繞、 樹脂傳遞模塑 (RTM) 和真空灌注成型工藝。目前對于大型風機葉片的制造比較理想的選擇是真空灌注成型工藝。真空灌注成型工藝對環氧樹脂的性能要求是: 粘度 (25℃) ≤0.3Pa·s,凝膠時間 (25℃) ≥250min, 放熱峰≤70℃, 和玻璃纖維布具有良好的浸潤性。對已充分固化環氧樹脂的性能要求是: 拉伸強度≥68MPa, 拉伸斷裂延伸率≥5%, 拉伸模 量≥3.0GPa, 彎 曲強度≥100MPa, 熱變形溫度≥70℃, 纖維增強樹脂復合材料(FRP)性能、 耐疲勞性能優異,工作溫度-60~80℃, 工作年限 20 年。

目前國內大型風電葉片所使用的環氧樹脂主要由國外公司如瀚森 (Hexion)、 亨斯曼 (Huntsman)、 陶氏 (Dow)、 巴斯夫 (Basf) 等知名公司供應,市場被國外公司壟斷。近幾年,風電葉片環氧樹脂在國內是研究熱點,國家科技部出臺“863” 項目計劃 “MW 級風力發電機組風輪葉片原材料國產化”, 以鼓勵這種風電葉片關鍵原材料的國內開發。 本文介紹了 DQ200E 系列灌注環氧樹脂, 包括快速固化劑 (DQ202H) 和通用固化劑(DQ204H) 的研究, 研究了該樹脂體系的工藝性能、固化物性能、對纖維的浸潤性、復合材料性能、耐疲勞性能等。該體系環氧樹脂已成功應用于 1.5MW 葉片。

1 實驗

1.1 儀器與試劑

1.1.1 儀器

旋轉流變儀: 英國 Malvern CVO9000; 精密電子萬能材料試驗機: 日本 Shimadzu ACIC-100kN;示差掃描量熱儀 (DSC): 德國 Netzsch 200F3; 疲勞試驗機: 日本島津 EHF-EM; 真空干燥箱: 上海精宏。

1.1.2 試劑

DQ200E 環氧樹脂、 DQ202H 和 DQ204H 環氧固化劑:工業級,東方汽輪機有限公司;

某種進口環氧樹脂:工業級;

單軸向玻璃纖維, UD1200, 0°紗線 1152g/ m2, 90°紗 線 36g/m2, 編 織 線 12g/m2, 紗 線 名 稱Advantex-SE1500, 歐文斯科寧, 工業級;

雙軸向玻璃纖維, BX1200, 45°紗線 600g/m2,-45°紗 線 600g/m2, 編 織 線 6g/m2, 紗 線 名 稱Advantex-SE1500, 歐文斯科寧, 工業級;

三軸向玻璃纖維, TLX1250, 0°紗線 640g/ m2, 90°紗 線 600g/m2, 編 織 線 6g/m2, 紗 線 名 稱Advantex-SE1500, 歐文斯科寧, 工業級;

DQ200E 環氧樹脂、 DQ202H 和 DQ204H 環氧固化劑:工業級,東方汽輪機有限公司;

進口環氧樹脂:工業級。

1.2 固化機理

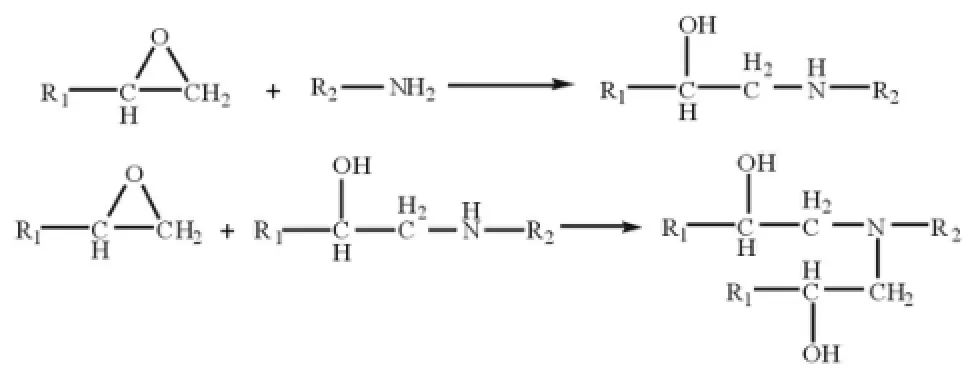

DQ200E 系 列 灌注 環 氧樹 脂 是環 氧 樹脂(DQ200E) 與胺類固化劑 (DQ202H、 DQ204H)的混合體系。其固化機理為環氧樹脂的環氧基與胺類固化劑的氨基反應,反應基本原理如圖1所示。

圖1 環氧基與氨基的反應原理

如圖1所示,環氧基與伯氨基反應先生成仲氨基化合物,而后仲氨基化合物與環氧基團繼續反應生成叔氨基化合物。實際上,我們使用的環氧樹脂和胺類固化劑均為多官能團化合物,所以固化時會逐步反應生成交聯網狀結構[3,4]。

1.3 實驗方法

環氧樹脂的粘度、玻璃化轉變溫度和澆鑄體力學性能按照國家標準測試;

放熱峰曲線測試:在標準實驗室環境下,取環氧樹脂 100g加入固化劑 32g充分混合測試放熱峰曲線;

環氧樹脂對纖維的浸潤性: “靶環法” 測試;

纖維增強復合材料 (FRP) 的力學性能測試:纖維采用 BX1200, 四層, 灌注成 FRP 材料, 按照國家標準方法測試;

耐疲勞性能測試:纖維布采用單向布UD1200, 兩層, 灌注成 FRP 材料, 首先測試 FRP的靜態力學強度, 然后分別測試 75%、 65%、55%、 45%和 35%靜態力學強度下 FRP 的疲勞次數, 繪制應力—疲勞次數 (S-N) 曲線。

2 結果與討論

2.1 DQ200E 系列環氧樹脂的性能表征

2.1.1 粘度

根據 Darcy 定律, 在相同的環境下流體的粘度越低, 風電葉片灌注需要的時間越短[5], 選擇粘度較低的環氧樹脂,可以縮短灌注時間,提高灌注效率,降低葉片局部灌不透的風險。

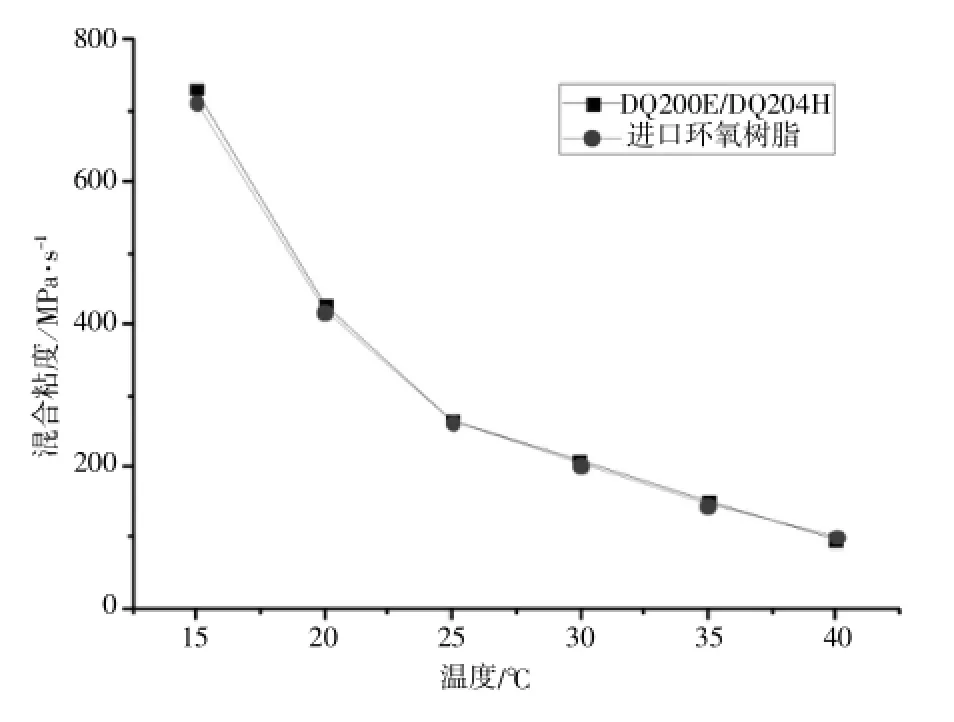

在 15~40℃下, DQ200E/DQ204H 環氧樹脂具有和進口樹脂近似的粘度 (見圖2)。 同時, 粘度隨溫度上升而下降, 溫度低于 18℃時, 混合粘度比較高,樹脂的流動性差,不適合灌注。溫度升高,粘度會顯著降低,樹脂的流動性變好。但是當溫度過高時,樹脂的反應速度會加快,導致可使用時間變短, 也會帶來灌注風險。 DQ200E/ DQ204H 最適合的灌注溫度在 18~26℃之間。

圖2 DQ200E/DQ204H 和進口環氧樹脂的混合粘度比較

2.1.2 放熱峰曲線

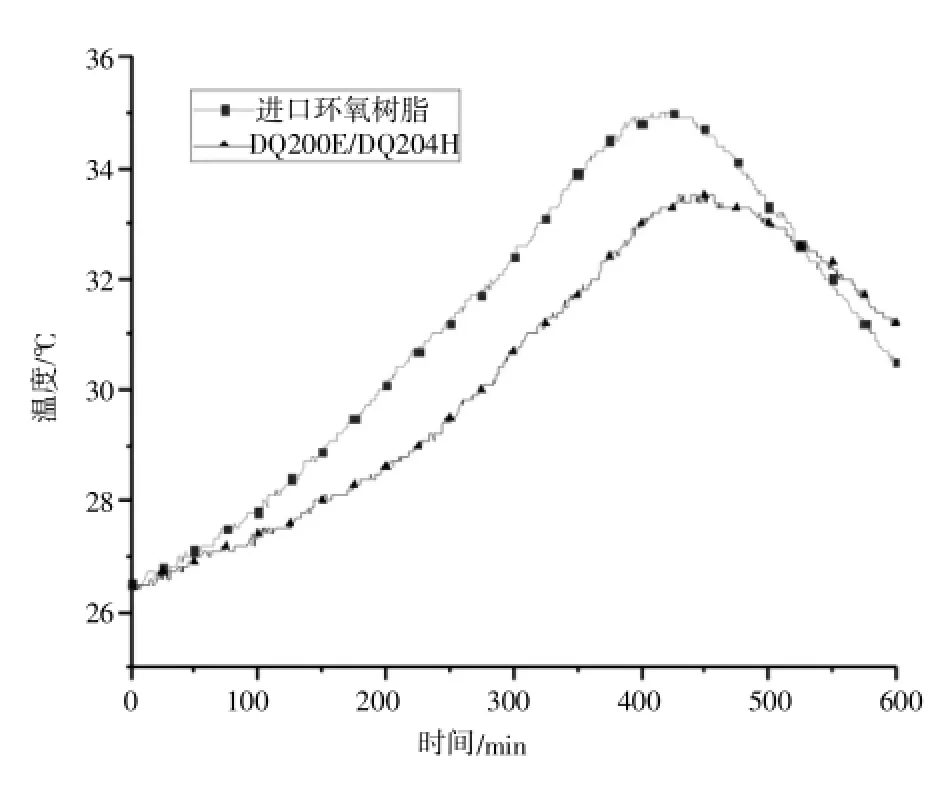

兆瓦級葉片殼體長度一般都在 30m 以上, 葉根處鋪層達到 100 多層。 因此葉片殼體灌注需要的時間長,要求灌注環氧樹脂具有較長的可操作時間。 環氧樹脂的放熱峰時間 (Time to Tmax) 可以衡量環氧樹脂的可操作時間, DQ200E/DQ204H環氧樹脂的放熱峰時間為 441min, 明顯長于進口環 氧 樹 脂 的 415min ( 見 圖3) 。 另 外 DQ200E/ DQ204H 環氧樹脂的放熱峰溫度低于進口樹脂,較低的放熱峰溫度可以避免環氧樹脂在固化過程中由于溫度過高而導致的真空薄膜的損壞、三明治結構中的泡沫變形等。

圖3 DQ200E/DQ204H 和進口環氧樹脂的放熱峰曲線比較

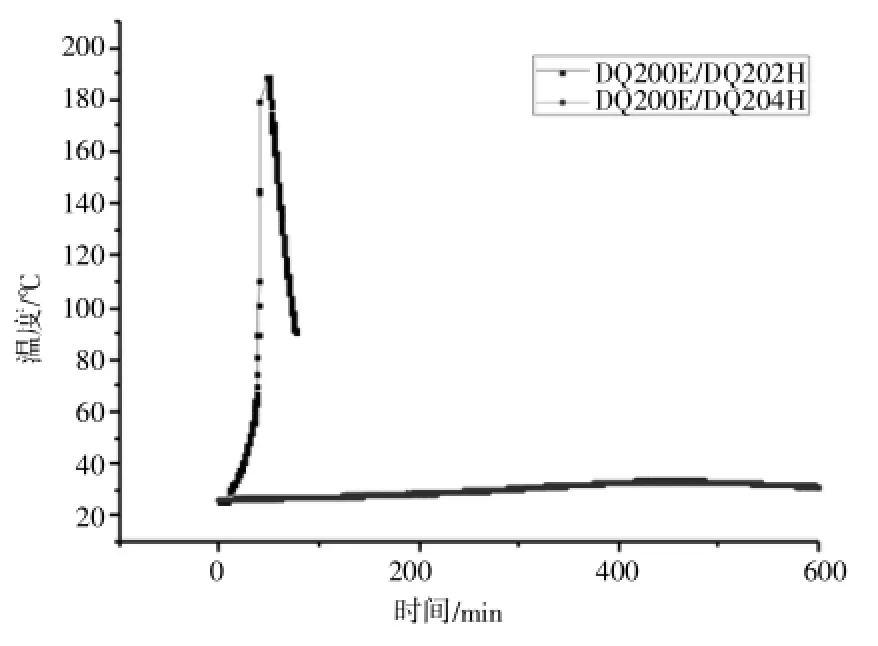

并非所有的葉片部件都要求環氧樹脂具有長的可操作時間。對于主梁冒、剪切梁等部件,尺寸較小,灌注可以在較短的時間內完成。如果完成灌注后,環氧樹脂能夠快速固化,將有利于節省制作時間, 提高生產效率。 DQ200E/DQ202H 的放熱峰時間約為 50min (見圖4), 可以滿足小件對環氧樹脂快速凝膠固化的要求。實際生產中可以用 DQ204H 和 DQ202H 按照不同比例混配, 以調節環氧樹脂的可操作時間。

圖4 DQ200E 環氧樹脂的放熱峰曲線

2.1.3 澆鑄體性能

風電葉片長期在不同的環境下運轉,夏季一些風場的溫度達到 50℃以上, 因此要求環氧樹脂具有較高的玻璃化轉變溫度。不能片面強調環氧樹脂的強度或韌性,良好的強度和韌性的平衡可以使風電葉片具有更長的使用壽命。

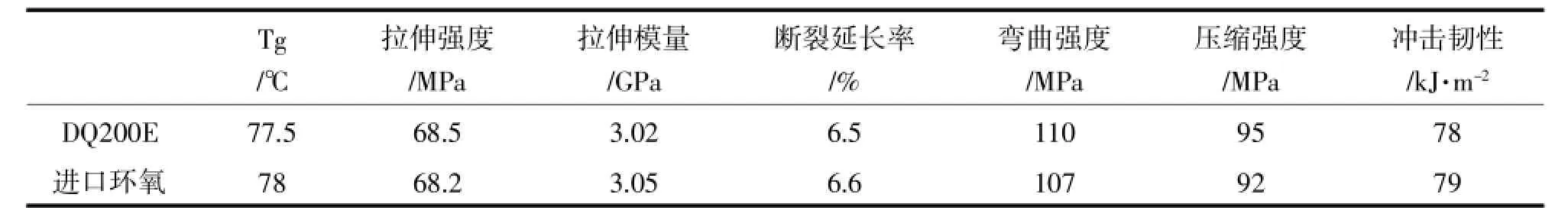

按照國家標準測試 DQ200E 環氧樹脂和某進口環氧樹脂固化物性能, 測試前, 試樣在 70℃下固化 8h, 測試結果見表1。 DQ200E 環氧樹脂固化物性能已達到進口產品的水平,滿足葉片灌注環氧樹脂性能要求。

表1 DQ200E 環氧樹脂的固化物性能

2.1.4 對纖維的浸潤能力

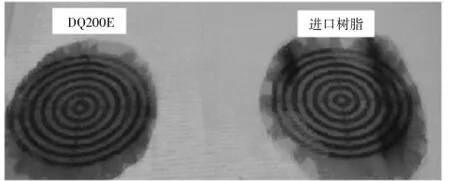

環氧樹脂和玻璃纖維是風電葉片的主要材料,環氧樹脂和纖維之間必須具有良好的相容性。可以用環氧樹脂對纖維的浸潤性衡量樹脂和纖維之間的相容性。 通過 “靶環實驗” 來觀察環氧樹脂對特定玻璃纖維的浸潤能力,在三軸向纖維布的靶環中心同時滴加相同量的環氧樹脂,環氧樹脂沿著同心圓的方向擴散, 對比 DQ200E 環氧樹脂和進口環氧樹脂的擴散速度。

圖5 中顯示, DQ200E 環氧樹脂和進口環氧樹脂擴散速度一致, DQ200E 環氧樹脂和進口環氧樹脂對玻璃纖維具有相似的浸潤性。

圖5 環氧樹脂對玻纖浸潤能力對比

2.1.5 FRP 性能

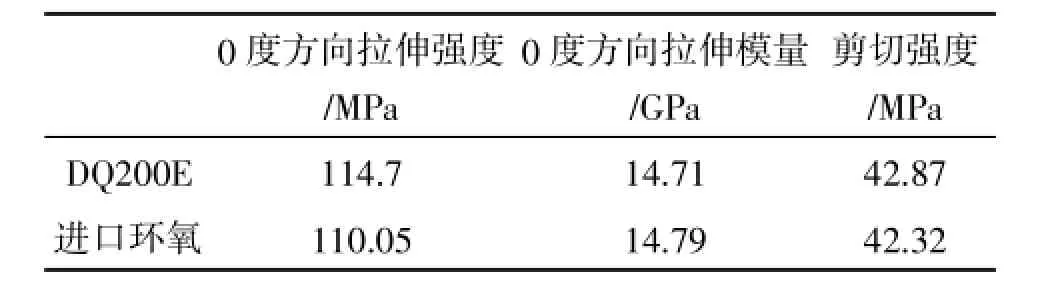

FRP 力學數據是風電葉片主要的設計依據,FRP 性能必須達到葉片的設計要求。

采用灌注工藝制備 BX1200 玻璃纖維增強環氧樹脂復合材料,按國家標準方法測試該復合材料的力學性能, 結果見表2。 FRP 性能完全達到進口環氧樹脂的水平。

表2 DQ200E 環氧樹脂的 FRP 性能

2.1.6 耐疲勞性能

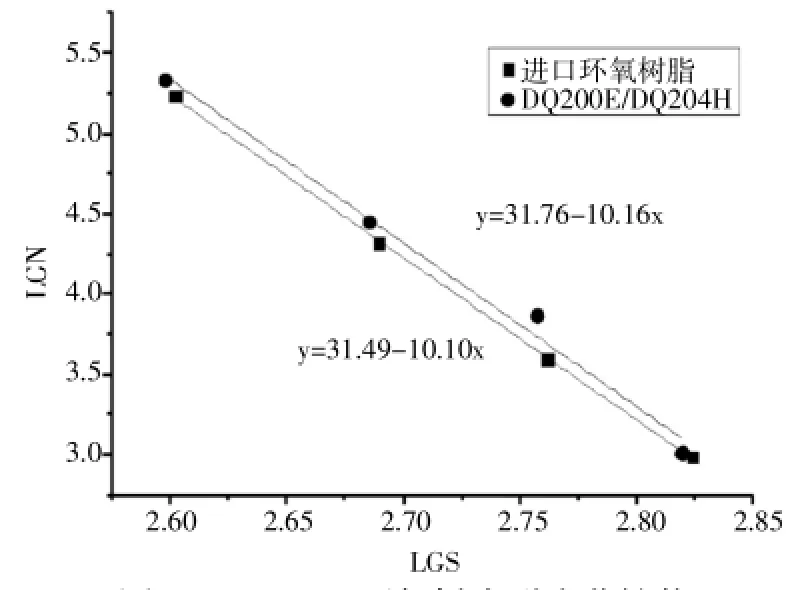

風電葉片的設計使用壽命是 20年, 葉片在運行過程中受到外力的反復作用,大多數葉片的破壞是疲勞破壞。

通過測試單向布 UD1200 玻璃增強環氧樹脂纖維復合材料的破壞疲勞次數來對比 DQ200E 和進口環氧樹脂的耐疲勞性能, 分別測試 75%、65%、 55%、 45%和 35%最大靜力學強度下 FRP的疲勞次數。 在 35%最大靜力學強度下, DQ200E和進口環氧樹脂的耐疲勞次數都超過了 100 萬次,采用其余的四個點繪制 S-N 曲線 (見圖6)。 由圖6 可知, 在相同的應力下, DQ200E 環氧樹脂能耐更多的疲勞次數。 因此 DQ200E 環氧樹脂具有更優異的耐疲勞性能。

圖6 DQ200E 環氧樹脂耐疲勞性能

2.2 工程應用

用 DQ200E/DQ204H 環氧樹脂灌注 1.5MW 風機葉片 (長 37.5m)。 從灌注時間、 樹脂用量、 放熱溫度、可使用時間、固化時間、玻璃化轉變溫度、 后處理情況等方面考察 DQ200E 環氧樹脂,DQ200E 環氧樹脂應用情況良好。 用 DQ200E 環氧樹脂制作的葉片進行二類風場和三類風場靜力試驗 (見圖7), 以及 500 萬次循環疲勞試驗 (見圖8), 試驗的結果符合理論值, 滿足設計要求。2010 年8 月份, 4 套使用 DQ200E 環氧樹脂生產的葉片在風場開始掛機實驗,至今已測試了近兩年的時間,風機運轉狀況良好,仍在風場運轉。

圖7 DQ200E 環氧樹脂葉片靜力試驗

圖8 DQ200E 環氧樹脂葉片疲勞試驗

3 結束語

DQ200E 系列灌注型環氧樹脂具有低粘度, 可操作時間長的特點,適用于真空灌注工藝。DQ200E 環氧樹脂固化物性能良好, 對纖維的浸潤能力好, 并具有優異的 FRP 性能和耐疲勞性能。特別適合于制作高動態的風力發電機葉片部件。DQ200E 系列灌 注環氧 樹脂已成 功地 應用 于1.5MW 風力發電機葉片。

[1] 周潤培,姚星,劉坐鎮.風力發電機葉片用環氧乙烯基酯樹脂 [J]. 熱固性樹脂,2009,24(2):42-43

[2]S.Baitinger,A.B.,J.Bossaerts,C.W.Kensche,J.M eunier,E.J. Rühle,J.-P.Schümann. 應用于未來葉片的環氧樹脂和膠粘劑 [J]. 電氣制造,2010(3):68-71

[3] 陳平, 劉勝平.環氧樹脂 [M]. 北京: 化學工業出版社, 1997

[4] 王德中. 環氧樹脂生產及其應用[M]. 北京: 化學工業出版社,2002

[5] 倪愛清,蔡紅濤,王繼輝.真空灌注成型工藝中玻璃纖維氈滲透率的測量[J]. 武漢理工大學學報,2009,31(4):67-70

Performance Study of DQ200E Infusion Epoxy Resin System

Zhou Baineng, Yang Hong, Zhong Lianbing, Lu Yi, Yang Qinghai, Zhai Baoli

(Dongfang Turbine Co.,Ltd.Deyang Sichuan 618000)

The advantage and development of epoxy resin used in wind turbine blades and the requirements were briefly introduced.DQ200E infusion epoxy resin system for wind blades was developed.The processing properties,mechanical properties, FRP performance and fatigue resistance of this resin system were tested.The results showed that DQ200E epoxy resin system with low viscosity,long operation time,good mechanical properties and excellent fatigue resistancemet the requirements ofwind turbine blades.DQ200E epoxy resin had been used in 1.5MW wind turbine blades successfully.

wind turbine blades,infusion,epoxy resin,application

周百能 (1984-), 男, 碩士, 畢業于中國科學技術大學分析化學專業, 現從事風力發電相關非金屬材料產品研發工作。