線鋸切技術發展狀況①

談耀麟

(中國有色桂林礦產地質研究院有限公司,廣西桂林 541004)

線鋸切技術發展狀況①

談耀麟

(中國有色桂林礦產地質研究院有限公司,廣西桂林 541004)

回顧線鋸切技術發展的歷史背景。分析了在半導體工業中鋸切硅晶錠使用的超薄金剛石內圓鋸片的優缺點。闡述游離磨料線鋸的產生及其與超薄金剛石內圓鋸片的性能對比以及游離磨料線鋸在使用中的局限性。文章還介紹了固結磨料線鋸中磨料的一些固結方式,并詳細闡述當前先進的樹脂粘結金剛石線鋸和電鍍金剛石線鋸以及浸漬金剛石線鋸的技術規格和技術性能。

線鋸切技術;游離磨料線鋸;樹脂粘結金剛石線鋸;電鍍金剛石線鋸;浸漬金剛石線鋸;發展;技術規格

上世紀中葉,單晶硅作為半導體生產的基礎材料伴隨著半導體晶體管的發明以及硅集成電路的研制成功引發了電子工業革命。當初硅晶錠的鋸切主要使用超薄金剛石圓鋸片和超薄金剛石內圓鋸片。直到上世紀90年代,隨著電子工業的迅速發展,國際上為了解決大尺寸硅晶片的切割問題逐漸采用了錢鋸切技術。線鋸切技術起初用的是游離磨料線鋸,嗣后才發展了固結磨料線鋸。

1 超薄金剛石內圓鋸片

上世紀60年代,在大規模半導體的生產鏈中,硅晶片的鋸切成了發展生產的瓶頸。為了減少切縫損耗,超薄金剛石內圓鋸片逐漸取代了普通的薄型金剛石圓鋸片,當時最先進的超薄金剛石內圓鋸片的內徑為203mm,外徑為558mm,可同時切割兩個直徑為75mm的硅晶錠,鋸片基體厚度僅為0.1mm,以電鍍方法固結325/400目的天然金剛石,鋸縫寬度僅為0.22mm[1]。

直到上世紀末,大直徑超薄金剛石內圓鋸片的切縫損耗可減少到300至500μm,鋸切的晶片的最小厚度可達到300μm。但是隨著晶錠直徑的不斷擴大,鋸片的內徑必須加大,一般須加大至晶錠直徑的3倍。鋸片直徑加大了就難以避免鋸切時產生顫振而降低切割質量,所以內圓鋸片切割硅晶錠的直徑通常不能超過200mm,從而使超薄金剛石內圓鋸片的推廣使用受到了限制。

2 游離磨料線鋸

為了克服超薄金剛石內圓鋸片的缺點,各國研制半導體與太陽能的大公司相繼致力于線鋸切技術的研究。上世紀80年代瑞士HCT Shaping System首先研制出用于光伏電池生產行業鋸切硅晶片的鋸床。其基本原理是以運動著的細金屬線帶動含有磨料的懸浮液而產生鋸切作用。金屬的運動速度在5~25m/sec之間,以碳化硅為磨料,由于這項技術的采用使光伏電池硅晶片的厚度從330μm減到了180~220μm。最初使用的高強度細鋼線的直徑為160~180μm,為了盡可能降低切縫損耗,目前這一直徑已降至120~140μm[2]。該技術后來即被稱為游離磨料線鋸切割。

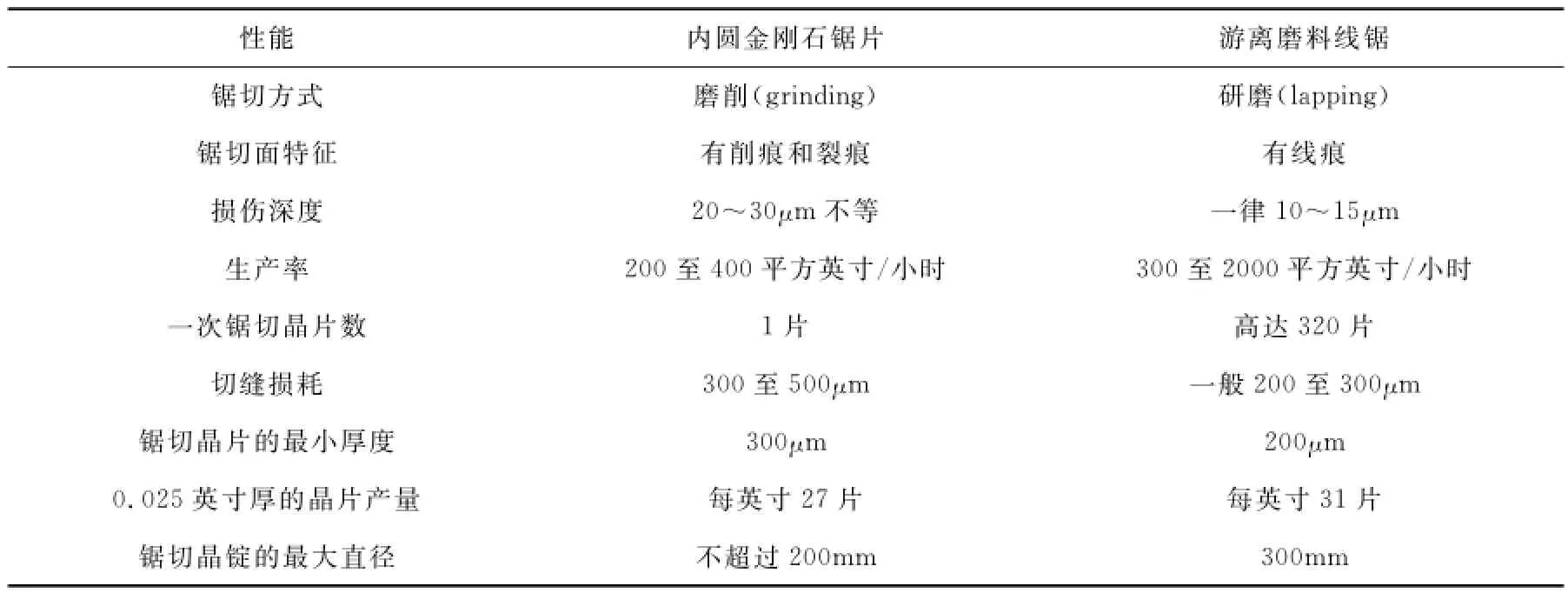

美國和環太平洋諸國自上世紀90年代開始廣泛使用游離磨料線鋸,用相當長的高強度細金屬線連接成閉合環形線,靠一系列心軸驅動的同時滴注含有碳化硅或碳化硼為磨料的研磨液以起鋸切作用。其優點是切縫損耗小,鋸出的晶片厚度均勻、不扭曲,其與超薄金剛石內圓鋸片的性能對比如表1[3]。

表1 游離磨料線鋸與金剛石內圓鋸片的性能對比Table 1 Comparison of performances between the free abrasive wire saw and the diamond inside slicing disc

從表1可看出游離磨料線鋸與超薄金剛石內圓鋸片相比可鋸切出更薄的晶片,更好的表面光潔度,而且產量也較高,所以廣泛用于半導體和光伏行業鋸切較大直徑的晶錠。游離磨料線鋸一般采用不銹鋼線,標準直徑為150~300μm,常用磨料為碳化硅或金剛石。目前較先進的游離磨料線鋸鋸床有德國KUKA Systems公司2011年投放市場的AWSM 4800.2型線鋸鋸床[4]。特點是:

1)性能高,運營成本低;

2)晶片切割面質量好,無鋸切痕

3)采用CCD攝像裝置進行鋸線導向定位,定位誤差±0.1μm

4)完全程序控制

5)直接測量鋸線張力

6)消耗材料用量少

7)故障遠程診斷

8)各軸承設溫度穩定裝置

9)設有工件裝卸機構

10)自由操控工作臺進給速度和研磨液流量

技術參數如下:

①鋸線直徑:120~220μm,長600km,張力15~43N

②最大鋸線速度:14m/s

③工作臺進給速度:2~999μm/min

④最大晶錠直徑:Φ450mm(或2個Φ200mm晶錠)

⑤最大晶錠長度:800mm

⑥鋸切晶片厚度:950μm

⑦一次鋸切晶片數:357(每小時切割15片)

⑧外形尺寸:4500×3500×2400mm

⑨重量:15000kg

應指出的是,一臺線鋸鋸床的生產能力取決于所鋸切晶錠的直徑與長度;切片的厚度;鋸線直徑;鋸切速度以及開機所需準備工作時間等。

3 固結磨料線鋸

長期以來電子工業應用的硬脆材料如硅、石英、砷化鎵和永磁材料等以及一些貴重的材料如藍寶石、紅寶石等的切割主要靠游離磨料線鋸。但是生產率還是比較低;單個晶錠的鋸切時間長;只有部分磨料得到充分利用,尤其是采用金剛石作磨料時回收困難;處理大量研磨液也是很大的環保問題。此外,隨著鋸線的磨損,切片厚度產業偏差,若磨料產生聚堆則鋸線容易折斷,特別是鋸切的晶錠直徑大于300mm時,鋸線承受的拉力往往大于其斷裂強度,而更換新鋸線很費時間,若加大鋸線直徑則切縫損耗增加。隨著硅晶錠的直徑越來越大,為了提高鋸切效率,降低晶片生產成本,行業迫切需要更先進的切割技術。因此在上世紀末各國開始研制固結磨料線鋸。

目前,將金剛石磨料固結到金屬母線上有4種方法:1)機械固結法(mechanical bond)。即以壓入方式將金剛石磨料壓入高強度鋼線的軟金屬外包層中;2)冶金固結法(metallurgical bond)。以銅鋅合金焊或錫焊方式將金剛石磨料固結到母線上;3)樹脂粘結法(resin bond)。一般采用熱固結樹脂將金剛石磨料粘結到母線上;4)電解或無電鍍固結法(electrolytic or electroless fixation)[5]。電解固著即俗稱的電鍍固結。無電鍍指的是化學鍍,即在活化處理后的基體表面上,從鍍液中金屬離子催化還原形成金屬鍍層。在生產實踐中比較完善的固結方法是樹脂粘結和電鍍。

3.1 樹脂粘結金剛石線鋸

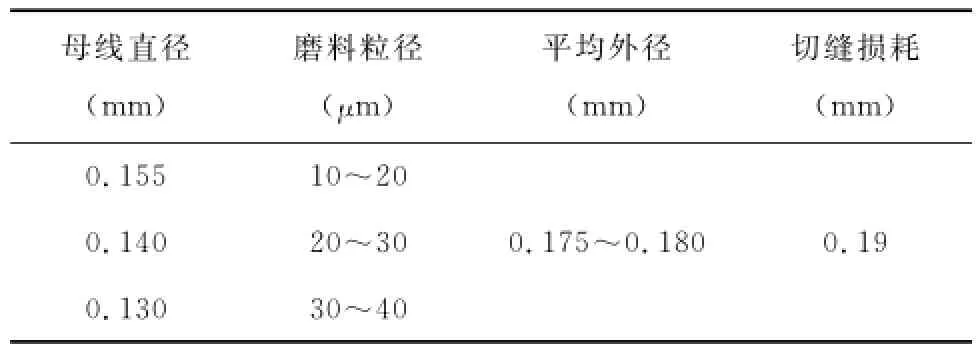

多年以來日本住友電工公司一直在研究精密線鋸切割技術。為了降低太陽能電池和其它半導體器件的制造成本,硅晶片的直徑不斷向大尺寸發展。由于多線鋸床切割效率高而且切割損耗小,因此逐漸成為切割硅晶片的主要技術裝備。多線鋸床早期采用游離磨料線鋸,因存在許多缺點從而引發了樹脂粘結金剛石線鋸的研制。該公司旗下的Allied Material公司采用連續樹脂涂敷方法成功制造出樹脂粘結金剛石線鋸。在鋼琴琴線上連續涂敷含有樹脂、金剛石磨料和溶制的混合物然后進行熱固化處理。采用的是普通樹脂粘結砂輪用的酚醛樹脂和鍍鎳金剛石。母線為標準的鋼琴琴線。起初制造的樹脂粘結金剛石線鋸用的母線直徑為0.180mm,磨料為40~60μm金剛石,線鋸外徑為0.245mm,切縫損耗為0.26mm。嗣后為了降低切縫損耗,已研制出直徑更細的樹脂粘結金剛石線鋸,其技術規格見表2。

表2 樹脂粘結金剛石線鋸技術規格Table 2 Specifications of the resin bond diamond wire saw

上述樹脂粘結金剛石線鋸的樹脂粘結層厚約20μm,切割試驗時線鋸的拉力為9.8N,切縫損耗可降低到0.19mm,相當于游離磨料線鋸的切縫損耗。據有關文獻,磨料粒徑越大切割速度越快,因此,在盡量降低切縫損耗的條件下,采用0.130mm直徑的母線和30~40μm的磨料粒徑較為理想[6]。

樹脂粘結金剛石線鋸的最大優點是撓性好,對鋸切面的損傷較小,從而使晶片有較好的表面光滑度,減少了后續加工量,缺點是對金剛石磨料的包持力不夠大,因而限制了鋸切速度。不過,樹脂粘結金剛石線鋸用于鋸切較薄的晶片是比較適合的。

最近,A.L.M.T公司研制的PWS-R型樹脂粘結金剛石線鋸所采用的鋼琴琴線直徑可細到0.12mm,金剛石磨料粒徑為10~20μm,線鋸拉力可達到25N,可以說是當前比較先進的樹脂粘結金剛石線鋸。這種線鋸已應用于稀土永磁材料的切割,可獲得很好的表面切割質量。不過用于切割硬度較大的脆性材料如藍寶石等,其切割效率與電鍍金剛石線鋸相比還略遜一籌。

3.2 電鍍金剛石線鋸

電鍍金剛石線鋸的最大優點是對金剛石磨料的包持力比樹脂粘結金剛石線鋸的大得多,可實施較快的鋸切速度,極少發生金剛石脫落,而且可降低金剛石用量,有利于降低成本。從實踐效果來看,電鍍金剛石線鋸適合于鋸切目前太陽能電池所用的硅晶片,可達到較高的效率,而且切縫損耗較小,切割面較平滑,可減少研磨等后續加工量。

在美國,最早研制金剛石線鋸的是DMT公司。該公司成立于1963年,起初以研制紅寶石激光器為主,后來為了切割紅寶石薄片之需研制金剛石線鋸。從此該公司一直從事金剛石線鋸及其鋸切工藝的研究。其產品已被國際上生產線鋸切割設備的主要廠商所采用,廣泛用于各種晶體薄片切割、晶片切方(bricking)、切料頭(cropping)和成形切割(shaping)。2003年以來,該公司與瑞士精密線切割機床制造公司Meyer Burger合作一直在對太陽能硅材料切割用金剛石線鋸進行研發。Meyer Burger是國際一流的高精線鋸切割技術與設備的研究制造公司,生產的設備廣泛用于硅晶錠、藍寶石等硬脆晶體薄片的切割,并且供應薄片和棱柱等異形晶體產品。在國際太陽能、光學和半導體工業所用的硬脆材料薄片線鋸切割設備中,Meyer Burger和HCT Shaping Systems公司占了市場68%的份額。至2008年,Meyer Burger的生產能力擴大了好幾倍。2009年,Meyer Burger收購了DMT公司的所有資產。最初幾年,金剛石線鋸主要應用于紅寶石、藍寶石等的切割,后來廣泛用于太陽能硅晶片的切割,從而使太陽能電池的制造成本大幅度降低。

太陽能是目前世界上發展最快的新能源。全球對太陽能的需求與日俱增。當前全球80%以上的太陽能電池的生產均采用了硅晶片。因此目前國際上切割硅晶片的高精線鋸與切割設備的研制競爭十分激烈。目前國際上研究與生產金剛石線鋸及其配套技術裝備較先進的廠家主要有以下幾家。

3.2.1 DMT(Diamond Wire Material Techuologies)公司

該公司是美國較早研制與生產金剛石線鋸的廠商,積45年的生產經驗,產品行銷光伏、光學和半導體等行業。生產的金剛石線鋸直徑為0.140mm(140μm),采用專門拉制的高強度鋼線,直徑為0.12mm(120μm)。產品強度和質量均采用電子儀器檢測。實踐證明,其金剛石線鋸與Meyer Burger的切割設備配套使用,切割硅晶片的速度比游離磨料線鋸切割提高了一倍,切割出來的晶片較平整,降低了后續加工費,與游離磨料線鋸切割相比,減少了許多輔助設備和工序,投資回報率較高。

3.2.2 Laser Technology West公司

該公司成立于1983年,總部在美國,生產的金剛石線鋸有Superwire和Superlok(商標名),特點是在高強度鋼線上以電解沉積法涂敷著一層銅包皮均勻鑲嵌20~120μm金剛石磨料。線鋸外徑尺寸為127~376μm。Superlok金剛石線鋸的特點是電鍍時加入鎳以加強對金剛石磨料的包持力。

該公司批量生產的普通電鍍金剛石線鋸外徑為376~508μm,母線直徑不大于304μm,用銅或鎳電鍍金剛石磨料后的外徑約為406μm,電鍍金剛石磨料層厚度一般不超過50.8μm。[7]

3.2.3 A.L.M.T公司

該公司新近研制的PWS-E型電鍍金剛石線鋸的母線直徑小至0.12mm,采用10~20μm金剛石,進行鋸切單晶硅試驗時,線鋸拉力可達到25N,線鋸最大速度可達1000m/min,線鋸消耗量為25m/晶片。

另一種用于鋸切較硬晶體材料的電鍍金剛石線鋸的母線直徑為0.18mm,采用30~40μm金剛石,進行鋸切藍寶石試驗時,線鋸拉力達到35N,線鋸最大速度為400m/min,線鋸消耗量為20m/晶片[8]。

上述兩種電鍍金剛石線鋸在目前國際上是比較先進的。

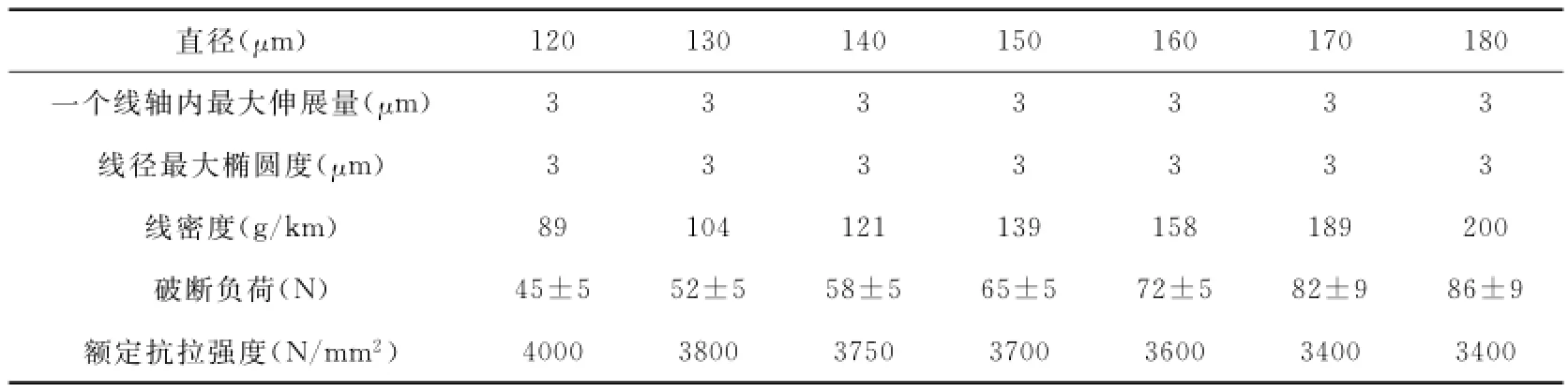

3.2.4 Bekaert Group

是著名的比利時專業拉制細鋼線的廠家。自1985年開始研發線切割技術,后來成為全球最大的光伏行業硅晶錠切片用線鋸母線的供應商。該公司生產的用于堅硬結晶材料切割的線鋸母線為冷拔高碳鍍銅高抗拉強度鋼線,其技術規格見表3[9]。

表3 冷拔高碳鍍銅高抗拉強度鋼線技術規格Table 3 Specifications of the steel wire

從表3可看出該公司生產的線材的抗拉強度已達到很高的標準。據稱,該公司還掌握超高抗拉強度線材的拉制技術,可生產出直徑小至100μm的線材,將使線鋸的切縫損耗進一步降低。該公司稱,2006年國際上細線材市場需求的90%是直徑為150μm的,而目前該公司供應的線材直徑為110μm或更細的,占其產量的30%以上。

該公司已在中國江陰市設立其在亞洲的研究與發展中心(Bekaert Asia T&D Centre)。

4 浸漬金剛石線鋸

浸漬金剛石線鋸(diamond-impregnated wire)是一種無電鍍固著法制造的金剛石線鋸。

美國Kerf Industries公司一向從事碳化硅、藍寶石和其它半導體硬脆材料切割技術的研究。自上世紀60年代起,由于線切割可降低切縫損耗并保持嚴格的標準,所以在各種硬脆材料的薄片切割中得到了很好的應用。此后線鋸切割技術逐漸向越來越細的鋸線直徑發展,并采用了更精確的鋸線進給機構。

該公司最近研制成功一種浸漬金剛石線鋸(diamond-impregnated wire),其直徑在76~127μm之間,最細者有如頭發絲,可根據切割不同材料的需求來選用。不過該公司目前可提供的金剛石線鋸有兩種:一種采用20μm金剛石,外徑為270~300μm;另一種采用40μm金剛石,外徑為250μm。據稱這種以金屬基質(metal matrix)固結金剛石的線鋸,固結強度大于環氧樹脂(epoty)固結的強度,而成本低于電鍍(electroplating)固結的,用戶可以有各種選擇來調整線鋸切割性能以利于進行快速鋸切,或者延長線鋸使用壽命或者提高切割面平整度或者盡量降低切縫損耗[10]。

5 展望未來發展

縱觀線切割技術的發展,固結磨料線鋸無疑是發展方向。在現有的固結磨料線鋸中,樹脂粘結磨料線鋸與電鍍或無電鍍磨料線鋸各有千秋,應根據所鋸切材料的物理特性對其技術性能與使用經濟性進行全面的對比分析。

就線鋸的技術規格而言,其外徑顯然是向著超細方向發展,對母線截面幾何形狀及其尺寸偏差,對磨料粒徑的優化與均一性都有待深入研究;而就線鋸的技術性能而言,母線原材料的選擇、處理工藝、磨料的性質、固結的強度化技術措施以及其它固結方式均有待研發與創新。

[1] S.A.Herbert,Micron diamond-an advancing techuology,Ultrahard Materials Application Technology Volume 2[M].Pal Doniel,1983,112-125.

[2] Wafer Slicing Technology For Solar Photovoltaic Cells,Wafer slicing Technology Primer-Applied Materials[C]..

[3] I.Kao(PI)and V.Prasad,J.Li,M.Bhagavat,Department of Mchanical Engineering,SUNY Stony Brook,NY11794-2300,Wafer Slicing and Wire saw Manufacturing Techuology[C]..

[4] KUKA Flexible Manufacturing Systems-AWSM 4800.[C]..

[5] FIXED ABRASIVE SAWING WIRE WITH REMOVABLE PROTECTIVE COATING,WIPO Patent ApplicationWO/2011/138192.[C]..

[6] Sugawara Jun,Hara Hiroshi,Migoguchi Akira.Development of Fixed-Abrasive Grain Wire Saw with Less Cutting Loss[J].Sumitomo Electric Technical Review,2003,(163):43-47.

[7] John B.,Hodsden etal.Wafer slicing diamond wire saw technology,Continuous Wire saw loop and method of manufacture ther of[J].U.S.Patent 6,065,462,May 23,2000.

[8] N.Nakaru ma et al.Development of precision fixed diamond wire PWS[J].DTJ 2011,(3).

[9] www.bekaert.com.

[10] Kerf Industries LLC.Precision Wire Saw Technology[M].

State-of-the-arts of wire sawing technology

TAN Yao-lin

(China Nonferrous Metal(Guilin)Geology and Mining Co.,Ltd.,Guilin541004,China)

Historical background of wire sawing technology development was reviewd.Advantages and disadvantages of ulrta-thin diamond annular sawblade used for cutting silicon ingots in semiconductor industry were analysed.The emergence of loose abrasive wire saw and the performance comparison between it and ultra-thin diamond annular sawblade,along with its limitation in applications were described.As for the fixed abrasive wire saw some fixation methods of the abrasive particles were introduced in this paper,and the technical performance and technical specifications of the advanced resinoid diamond wire saw,electroplated diamond wire saw and diamond-impregnated wire saw were also described in detail.

wire sawing technology;loose abrasive wire saw;resinoid diamond wire saw;electroplated diamond wire saw;diamond-impregnated wire saw;development;technical specification

TQ164

A

1673-1433(2013)02-0044-05

2013-04-10

談耀麟(1936-),男,高級工程師,長期從事超硬材料科研和情報方面的工作。