采用硅和PDMS的堆棧式微型直接甲醇燃料電池的設計和制作*

曾毅波,陳觀生,趙祖光,劉 暢,劉 俊,王婷婷,郭 航*

(1.廈門大學薩本棟微米納米科學技術研究院,福建 廈門361005;2.廈門大學機電工程系,福建 廈門361005)

基于MEMS技術的μ-DMFC具有能量密度高、操作簡單、啟動速度快、環保清潔等優點,能有效解決目前限制微小型電子器件發展的供能問題,所以是當前微能源領域中一個研究熱點[1]。

流場板是μ-DMFC的重要組件。目前流場板主要采用3種材料:硅、不銹鋼和聚合物(以PDMS為主)。Kelly[2]等在2000年最早提出了利用硅片制作μ-DMFC的陽極和陰極流場板,其輸出功率密度小于0.2 mW/cm2。清華大學王曉紅教授等[3]在硅片上刻蝕出流道,并認為溝道寬度和溝脊寬度為1∶1時,μ-DMFC輸出性能最優,同時研制堆棧式硅基自呼吸式μ-DMFC,甲醇溶液通過共享模式在 μ-DMFC中傳輸,其最大輸出功率為4.52 mW,幾乎是單體μ-DMFC最大輸出功率的兩倍[4]。哈爾濱工業大學劉曉為教授等[5]認為硅基流場板上采用單蛇形流場結構μ-DMFC的輸出性能要優于采用點形、平行流場結構μ-DMFC的輸出性能,在此基礎上,為了改善反應物到催化層的傳質效率,提出了一種漸縮式單蛇形流場結構,其輸出性能比傳統等寬式單蛇形流場提高了將近35%。香港科技大學趙天壽教授等[6]利用線切割工藝獲得流道寬度為500 μm的不銹鋼流場板,并認為當流道深度為500 μm時,μ-DMFC在30℃可獲得最大的功率輸出密度為34 mW/cm2。他們認為采用不銹鋼作為流場板材料的μ-DMFC其輸出性能要優于硅基μ-DMFC,主要是由于不銹鋼比硅具有更好的電導率和熱導率。劉曉為教授等[7]采用高溫微型沖壓技術制作不銹鋼流場板,并在其表面濺射Au和TiN來防止電化學腐蝕和減少接觸電阻,其μ-DMFC在室溫條件下最高輸出功率密度可達到24 mW/cm2。得益于LIGA和深反應離子刻蝕DRIE(Deep Reactive Ion Etching)工藝的成熟,聚合物作為流場板材料開始應用于μ-DMFC中。最為典型的聚合物材料是PDMS。通過LIGA或DRIE工藝,可以在硅片上獲得高深寬比(5∶1~20∶1)微通道,以此微通道硅片作為微模具,把液狀的PDMS注入微模具中,加熱固化,就可以得到相應的以 PDMS材料制成的流場板[8]。Shah等[9]于2004年首次報道了利用軟光刻技術制作基于PDMS材料的微型氫氧燃料電池,其最大輸出功率僅為0.35 mW/cm2。雖然基于 PDMS材料的 μ-DMFC的相關報道比較少,但其流場板制作方式與微型氫氧燃料電池的流場板制作方式一致。硅、不銹鋼和聚合物三種材料作為μ-DMFC流場板的特性如表1所示。

硅基的微納器件,在充分利用了硅的電子和機械性能的基礎上,實現了微電子與微機械的系統集成。但是,如表1所示,硅的機械強度不良,脆性高,封裝硅基μ-DMFC時,當鎖緊力過大,容易導致流場板的破裂,使得甲醇溶液從陽極滲漏到陰極。

基于良好的電導率和熱導率,采用不銹鋼作為流場板的μ-DMFC其輸出性能最佳。但不銹鋼流場板也存在明顯的不足,其一,流道采用線切割工藝完成,500 μm線寬則是線切割加工極限,所以流道寬度最小只能達到500 μm,這不利于實現μ-DMFC整體的小型化;其二,如表1所示,純不銹鋼耐化學腐蝕能力較差,μ-DMFC的陽極氧化反應會產生甲醛、甲酸等物質,對流場板產生一定程度的腐蝕,因此不銹鋼流場板的μ-DMFC工作4~5 h之后,其性能會明顯下降。

采用微模具制備PDMS流場板生產效率高,但是由于PDMS表面能低,與金屬粘結能力差,導致其輸出性能偏低。最常用的改善方式是:在未固化的PDMS液體中加入硅烷偶聯劑,通過自催化交聯,改善固化后PDMS表面的極性,增強PDMS與金屬的粘結能力[10-12]。但是PDMS固化收縮時,由于催化交聯的作用,在PDMS界面上將產生附加應力。當應力集中到一定程度時即可引起黏接鍵斷裂,反而會破壞金屬與PDMS的粘附性能[13]。

目前,無論是單體還是堆棧式的μ-DMFC,流場板材料的選用都是唯一的。能否選用其中的某兩種材料作為流場板,相互彌補自身所存在的不足,從而提升μ-DMFC的輸出性能,是值得關注和研究的一個課題。另外,本文在陽極流場板上設計了3種不同結構的流道模式,分別是:流道全為通孔,所有流道上保存有凸臺,一半的流道上全為通孔、一半流道保存有凸臺,將比較和分析不同結構下堆棧式μ-DMFC的輸出性能。

1 直接甲醇燃料電池的原理與結構

直接甲醇燃料電池DMFC(Direct Methanol Fuel Cell)主要由3部分構成:膜電極MEA(Membrane Electrode Assembly)、陽極流場板和陰極流場板,如圖1所示。反應方程式如下:

甲醇在陽極催化層被氧化產生CO2、質子(H+)和電子(e-),H+通過質子交換膜 PEM(Proton Exchange Membrane),在陰極催化層與氧氣和e-發生還原反應而生成水。總反應為甲醇與氧氣發生反應生成CO2和水,并放出熱量。

圖1 DMFC結構

由于各種損耗的存在,實際應用中的DMFC開路電壓低于其熱力學平衡電壓1.199 V[14]。對于μ-DMFC而言,微流道需承受更大的甲醇溶液流動所產生的靜壓力,甲醇溶液滲漏到陰極的現象比大型DMFC更為嚴重,因此,實際工作電壓在0.3 V~0.5 V之間。所以,為了滿足用戶的要求,需將多個單體μ-DMFC串聯或并聯起來組成電池堆,以達到提高μ-DMFC的總電流或者總電壓的目的。

2 采用硅和PDMS堆棧式μ-DMFC的結構

圖2是堆棧式μ-DMFC的結構。陽極采用主動進料方式,陰極采用被動式自呼吸空氣輸入。該堆棧式μ-DMFC備有一片硅基陽極流場板和兩片PDMS陰極流場板。陽極流場板被左右兩個單體μ-DMFC共用,其蛇形流道上開設通孔,以利甲醇溶液同時在兩片MEA上并行流動。測試時,陽極流場板作為負極,兩片陰極流場板連接后作為正極。其結構類似于兩個單體μ-DMFC并聯,從而增加堆棧式μ-DMFC的輸出電流。

圖2 堆棧式μ-DMFC結構

采用硅和PDMS兩種材料所制造的堆棧式μ-DMFC優點為:

(1)簡化結構,PDMS陰極流場板將傳統的硅基陰極流場板和PDMS墊片合二為一;

(2)有效保護硅基陽極流場板,避免其破裂。采用硅基作為流場板的μ-DMFC,即使配備了PDMS墊片來緩解擠鎖緊力,但仍舊無法避免陽極和陰極流場板之間相互擠壓,所產生的擠壓應力過大致使流場板破裂的現象。與墊片相比,具有一定的厚度PDMS陰極流場板,可有效緩沖鎖緊力,同時通過PDMS膠塊的微變形,更大的鎖緊力也能通過微變形的PDMS膠塊均勻地施加于陽極流場板,避免陽極流場板由于受力不均而導致的破裂。

(3)加工簡單,生產效率高。通過微模具即可以快速方便地直接成型PDMS流場板。

3 流場板的設計和制作

3.1 硅基陽極流場板的設計

3種陽極流場板結構,分別是:流道全為通孔,所有流道上保存有凸臺,一半的流道上全為通孔、一半流道保存有凸臺,如圖3(a)~圖3(c)所示。

圖3 陽極流場板結構

流場板外形尺寸為40 mm×29 mm,流道寬度為400 μm,流場有效面積為11 mm×11 mm。凸臺高度為200 μm,凸臺長度為 1.5 mm,間距為 3.1 mm。通過在流道中布置凸臺,能夠避免流道與流道之間的溝脊懸空,增加流場板的機械強度。而且,如圖4所示,由于凸臺能夠對甲醇溶液起到類似于機械攪拌的作用,因此能夠有效降低流道深度方向上甲醇溶液濃度的梯度差,提升甲醇溶液在陽極擴散層上有效梯度,提高陽極反應的動力[15]。

圖4 流道中凸臺提升溶液在擴散層上的梯度

3.2 硅基陽極流場板的制作

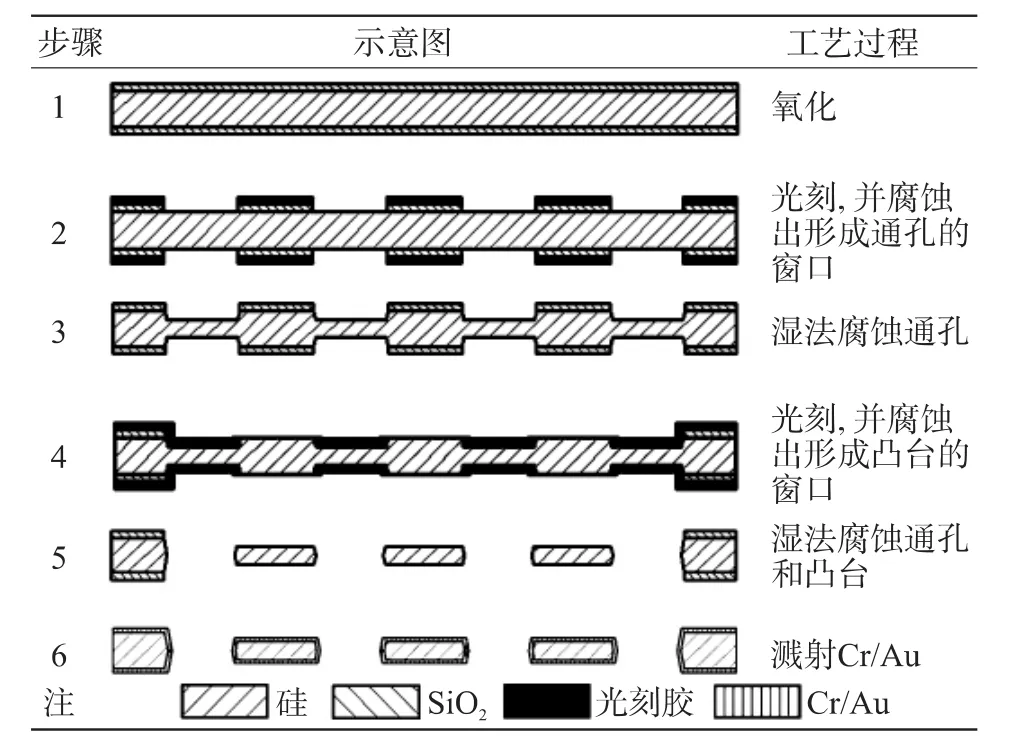

以圖3(c)陽極流場板為例,運用MEMS工藝制作流場板,具體工藝步驟如表2所示。圖5是通過運用MEMS工藝獲得的陽極流場板。

表2 陽極流場板的制作

圖5 硅基陽極流場板(未濺射金屬)

3.3 PDMS陰極流場板的設計和制作

陰極流場板采用 PDMS材料制成。把液狀PDMS倒入圖6(a)所示的模具,加熱固化,制成陰極流場板。圖6(b)是成型后的陰極流場板,外形尺寸為40 mm×29 mm,厚度為4 mm。通孔大端尺寸為1.8 mm×1.8 mm,小端尺寸為1.6 mm×1.6 mm,孔與孔之間的間距為4.9 mm。成型和固化PDMS陰極流場板的基本工藝步驟如下:

(1)PDMS的配比:預聚體∶固化劑=10∶1;

(2)常溫下,抽真空60 min,排出液狀PDMS內的氣體;

(3)倒入模具,模腔預先噴涂上一層脫模劑;

(4)固化:把盛有液體PDMS的模具放置在常溫環境抽真空中2 h,后在120℃真空烘箱中熱烘1 h固化,最后在真空中冷卻至室溫狀態。

圖6 PDMS陰極流場板的制作

3.4 PDMS陰極流場板的金屬化

成型后的陰極流場板需要金屬化,以利收集電流。在流場區域濺射Cr/Au,并采用銀膠固化以粘結銅箔膠帶。封裝測試后,發現堆棧式μ-DMFC輸出性能低于單體μ-DMFC的輸出性能。拆開檢查,發現流場板上的大部分Cr/Au以及銅箔都已經脫落,如圖7所示。

圖7 陰極流場板金屬化失敗

PDMS流場板金屬化失敗的原因如下:

(1)PDMS潤濕能力差。當粘接件表面為超疏水時,潤濕能力差。PDMS表面呈現出超疏水性,銀膠膠液難浸潤到PDMS的原子基團中,只能是停留在PDMS表面。

(2)結晶度高。PDMS是高結晶度物質,當與金屬、導電銅箔、銀膠粘接時,難發生高聚物分子鏈的擴散和相互纏結,無法形成很強的粘附力。

(3)存在弱的邊界層。類似于脫模劑的這種弱邊界層的存在大大降低了PDMS與金屬、導電銅箔、銀膠的粘接強度。

針對PDMS的特性,為了實現陰極流場板的有效金屬化,提出了如下改進措施:

(1)銅箔與陰極流場板一體成型。針對PDMS與銅箔和銀膠難以有效粘合的問題,提出銅箔與流場板一體成型的改進措施,圖8(a)所示,將銅箔粘性面貼在模具上,后把液狀的PDMS倒入模具中。固化成型后的陰極流場板如圖8(b)所示。銅箔以“嵌件”的形式嵌入到陰極流場板中,不僅實現銅箔與流場板的牢固粘合,同時流場板在金屬化的過程中,Cr/Au能夠同時濺射到流場區域和銅箔上,使之形成良好的電導性。

圖8 銅箔與流場板一體成型

(2)有機清洗。針對由于脫模劑所導致的弱的邊界層,有效的去除方式就是采用有機溶液清洗帶有銅箔的陰極流場板。目前最常用的有機溶劑是甲苯、丙酮和乙醇。甲苯的去油脂的能力強,所以陰極流場板先采用甲苯清洗,清洗時間為3 min。甲苯可溶解于丙酮,甲苯清洗后,采用丙酮清洗,不僅可以把殘余的油脂去除掉,也可以把甲苯溶解。丙酮易溶解于乙醇,所以后續接著用乙醇清洗。最后用大量的去離子水把乙醇溶除,清洗后的陰極流場板放在真空烘箱內烘干。甲苯對于陰極流場板具有一定的腐蝕作用,因此必須嚴格控制甲苯清洗陰極流場板的時間。通過腐蝕,使PDMS表面被扯去部分分子,就可以在PDMS表面就導入了羰基極性基團,增加了表面與金屬的粘附性,所以用甲苯清洗陰極流場板,不僅可以有效去除PDMS表面的油脂,而且在一定程度上提升PDMS的潤濕能力。

(3)活化,用低溫氧氣等離子體法改善PDMS表面極性。低溫氧氣等離子體中的活性粒子具有的能量一般都接近或超過碳-氫的鍵能,能與導入系統的PDMS表面發生物理或化學的相互作用。活性粒子在電場的作用,轟擊PDMS表面,由于其能量超過碳-氫的鍵能,碳-氫斷裂,形成大量的懸掛鍵,如圖9(a)和9(b)所示。

圖9 轟擊后,C—H鍵斷裂

懸掛鍵引入大量的氧基團,使得PDMS表面分子鏈上產生極性,表面張力明顯提高,從而改善PDMS表面的接觸角和表面能,提高PDMS與Cr/Au的粘附性能和粘接強度。活化工藝參數為:射頻功率為40 W,直流電壓為8 V,氧氣流速為100 sccm,活化時間為5 min。

圖10是采用上述改進工藝重新制備的陰極流場板,流場板金屬化的能力得到了極大的改善。

圖10 改進工藝重新制備的陰極流場板

4 封裝和測試

4.1 封裝

以流道都為通孔的陽極流場板為例,進行堆棧式μ-DMFC的封裝。如圖11(a)和11(b)所示。其中MEA中的PEM型號為Nafion117,擴散層碳紙型號為Toray-90,陽極電極層材料為Pt/Ru(質量百分比為3∶2),載量為2 mg/cm2,陰極電極層材料為 Pt/C(質量百分比為2∶3),載量為1 mg/cm2。PEM的面積為23 cm×23 cm,碳紙的面積為15 cm×15 cm。

封裝后整體尺寸為50 mm×36 mm×13.5 mm。

圖11 堆棧式μ-DMFC的封裝

4.2 測試

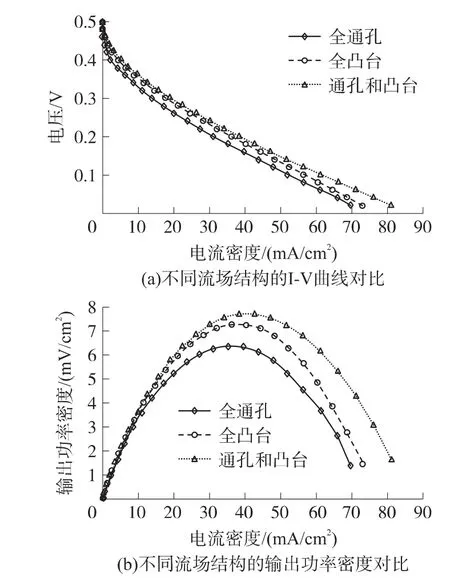

分別對3種不同結構的陽極流場板所封裝后的堆棧式 μ-DMFC進行測試,甲醇溶液的濃度為1 mol/L,流速為2 mL/min。測試結果表明,陽極板上的流道結構一半為通孔,一半為凸臺的堆棧式μ-DMFC的輸出性能最優,而流道結構全部為通孔的堆棧式μ-DMFC的輸出性能最低。具體數據如表3和圖12(a)、圖12(b)所示。

表3 堆棧式μ-DMFC的最大輸出性能

圖12 堆棧式μ-DMFC的輸出性能

5 分析

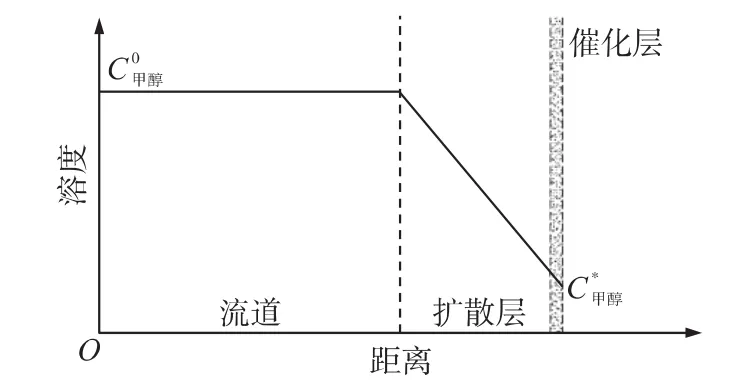

(1)流道中帶有凸臺的堆棧式μ-DMFC的輸出性能優于流道全為通孔堆棧式μ-DMFC的輸出性能。對于流道全為通孔的堆棧式μ-DMFC而言,由于有不斷新鮮的甲醇溶液的輸入,甲醇溶液在通孔流道內濃度分布是比較均勻,不會出現濃度梯度。由于電化學反應的緣故,在催化層與PEM界面的甲醇溶液的消耗導致了甲醇溶液在電極層(包含擴散層和催化層)內部的耗盡,濃度下降,從流道內的濃度值下降到催化層一個低得多的濃度值,如圖13所示。

圖13 甲醇溶液在完全通孔的流道和電極層中的濃度分布

其中n為反應中傳輸的電子數,F為亥姆霍茲自由能,Deff為有效擴散系數,δ為擴散層的厚度。在MEA 的屬性與結構,和甲醇溶液的濃度和流速確定的前提下,提升擴散層和流道界面的濃度,能有效提高μ-DMFC的最大輸出電流密度。

如圖14是采用Fluent軟件對于甲醇溶液在帶有凸臺的流道中傳輸進行模擬。溶液在流道通孔區域傳輸時流動狀態為層流,主要是沿著流道開設的主流動方向傳輸。而后通過擴散層的毛細管作用力把溶液輸送到催化層。當流道上布置凸臺時,凸臺對溶液傳輸起到了類似于機械攪拌的作用,使得流動由層流轉換化為紊流。甲醇溶液不僅沿著流道開設的主流動方向傳輸,還會沿著垂直于主流動方向傳輸,從而把更多的甲醇溶液輸送到催化層。依據圖13,凸臺的開設,有效提升擴散層和流道界面的濃度,而根據式(1)的增加,其最大輸出電流密度必然也會增加。所以陽極流場板設計為全凸臺和一半凸臺、一半通孔的兩種結構的堆棧式μ-DMFC其最大輸出電流密度要優于陽極流場板設計全為通孔的堆棧式μ-DMFC。

圖14 甲醇溶液在帶有凸臺的流道中流動

圖15 甲醇溶液在全凸臺流道傳輸時產生的壓降

(3)流道中的凸臺所引起的壓降。凸臺的開設使得甲醇溶液的流動由層流轉化為紊流。紊流的一個主要特點是耗能性。流體流經邊壁急劇變化的區域時,會在局部范圍受到一個較大的阻力,即局部阻力。流體克服局部阻力產生的能量損失為局部損失,用壓降表示[16]。如圖15所示,采用Fluent軟件對甲醇溶液在全凸臺陽極流場板傳輸壓降進行模擬。凸臺區域的壓降約為23.1 Pa,而通孔區域的壓降約為3.57 Pa。凸臺的開設雖然有利于提高擴散層和流道界面的濃度,但同時也減少了生成物CO2的排出空間,由于蛇形流道只有一個傳動路徑,傳輸空間的減小,造成CO2局部淤積,在甲醇溶液的流速不變的前提下,流道壓降迅速增加,直至最終把生成物從流道中排出。壓降的增加,增大了流道內的傳輸能耗,抑制了生成物的及時排出,局部產生了氣阻效應。特別是在高電流密度區域,處于全凸臺陽極板的流道后段,由于能耗的不斷累積增加,氣阻效應會比較明顯,這反而不利于甲醇溶液傳輸進入擴散層。所以,比較3種不同結構流場板的堆棧式μ-DMFC的最大輸出電流密度可以發現,全凸臺堆棧式μ-DMFC比全通孔的堆棧式μ-DMFC最大輸出電流密度僅提高了3.21 mA/cm2,而一半通孔與一半凸臺的堆棧式μ-DMFC則是提高了11.44 mA/cm2。因此,陽極流場板設計成一半通孔與一半凸臺,其堆棧式μ-DMFC的輸出性能最優。

6 總結

(1)通過銅箔與陰極流場板一體成型、有機清洗和PDMS表面活化等改進措施顯著提升了PDMS陰極流場板的金屬化能力,其流場板與硅基材料一樣具有良好的電流收集能力。

(2)陽極流場板中開設凸臺有利于提高擴散層和流道界面的濃度,從而提升了堆棧式μ-DMFC反應動力,但凸臺的開設,增大了流道內的傳輸能耗,抑制了生成物的及時排出,局部產生了氣阻效應。通過實驗驗證,陽極流場板設計成一半通孔和一半凸臺的結構,其堆棧式μ-DMFC的輸出性能最優,最大輸出電壓約為0.5 V,最大輸出電流密度為81.25 mA/cm2,最大輸出功率為7.73 mW/cm2。

[1]Kamarudina S K,Achmada F,Daud W R W.Overview on the Application of Direct Methanol Fuel Cell(DMFC)for Portable Electronic Devices[J].International Journal of Hydrogen Energy,2009,34(16):6902-6916.

[2]Kelley S C,Deluga G A,Smyrl W H.A Miniature Methanol/Air Polymer Electrolyte Fuel Cell[J].Electrochem Solid-State Letter,2000,3(9):407-409.

[3]鐘凌燕,王曉紅,姜英琪,等.微型自吸氧直接甲醇燃料電池的陽極極板設計研究[J].傳感技術學報,2006,19(5):2163-2166.

[4]Wang X H,Zhou Y A,Zhang Q,et al.An Air-Breathing Micro Direct Methanol Fuel Cell Stack Employing a Single Shared Anode Using Silicon Microfabrication Technologies[J].J Micromech Microeng,2009,19:1-8.

[5]張鵬,張宇峰,蓋琪琦,等.微型直接甲醇燃料電池陽極流場結構[J].納米技術與精密工程,2012,10(3):204-210.

[6]Wong C W,Zhao T S,Ye Q,et al.Experimental Investigations of the Anode Flow Field of a Micro Direct Methanol Fuel Cell[J].Journal of Power Sources,2006,155:291-296.

[7]張博,張宇峰,苑振宇,等.自呼吸式微型直接甲醇燃料電池的設計與性能分析[J].納米技術與精密工程,2011,9(5):432-435.

[8]劉 波,吳一輝,張平,等.基于微模塑復制技術的平面線圈研制[J].傳感技術學報,2006,19(5):1963-1969.

[9]Shah K,Shin W C,Besser R S.A PDMS Micro Proton Exchange Membrane Fuel Cell by Conventional and Non-Conventional Microfabrication Techniques[J].Sensors and Actuators,2004,97(2-3):157-167.

[10]Bu J L,Wang P C,Ai L Q,et al.Effect of a Filler Surface Treatment on the Properties of Conductive Silicone Rubber Filled with Ag-Coated Cu Flakes for EMI Shielding[J].Advanced Materials Research,2011,15:157-167.

[11]Liu C X,Choi J W.Patterning Conductive PDMS Nanocomposite in an Elastomer Using Microcontact Printing[J].J Micromech Microeng,2011,15:1992-1999.

[12]Lee K J,Fosser K A,Nuzzo R G.Fabrication of Stable Metallic Patterns Embedded in Poly(Dimethylsiloxane)and Model Applications in Non-Planar Electronic and Lab-on-a-Chip Device Patterning[J].J Micromech Microeng,2011,15:1992-1999.

[13]鐘仙芳,林濱梅,衛中領,等.金屬表面硅烷表面處理技術研究進展[C]//耐蝕金屬材料第十一屆學術年會論文集,包頭,中國:C-10,2008:346-340.

[14]O’Hayre R,Colella W,Prinz F B,et al.Fuel Cell Fundamentals[M].Hoboken,N.J.:John Wiley & Sons,2006.

[15]Wang Q,Wang X H,Zhong L Y,et al.Design,Optimization and Microfabrication of a Micro Direct Methanol Fuel Cell with Microblocks in Anode Structure[J].Sensors and Actuators A:Physical,2009,154(2):247-254.

[16]韓國軍.流體力學基礎與應用[M].北京:機械工業出版社,2012.