大規模定制型企業需求不確定下訂單優化配置

陳淮莉, 李丹妮, 鄭建華

(上海海事大學 科學研究院,上海 201306)

0 引 言

不確定性一直是供應鏈管理研究的熱點、難點之一.在各種不確定因素中顧客需求的不確定性對供應鏈的影響尤為突出.[1]大規模定制(Mass Customization, MC)這種理想生產模式[2]與按訂單配置(Configure-To-Order, CTO)相配套形成一個高效的商業模式[3],在提高客戶滿意度、搶占市場份額上有較大的優勢,但這種生產模式使得企業既要考慮客戶需求的變動性又要考慮其任意性.盡管一個高效的訂單配置策略能夠幫助企業得到較高的客戶滿意度還能降低企業的各項運營成本,但現實中要高精度地進行需求預測還存在一定的誤差及風險.縱觀近幾年國內外對制造企業訂單配置的研究成果,國內學者偏向于將客戶或訂單進行分類優化:羅昊等[4]通過客戶關鍵度、訂單效益率、交貨期緊迫度等3個因素構建大批量定制企業訂單配置優化模型,運用模糊綜合評判方法對上述3個因素進行顧客等級劃分以實現訂單優化排產;梁中梅[5]通過對相似的訂單進行聚類及確定訂單的優先等級,將定制型企業的訂單履約進行批量化處理從而降低制造成本并且有效地對訂單進行優化配置;杜浩明等[6]將客戶訂單分為非緊急訂單和緊急訂單,根據直接成本、間接成本、生產柔性和客戶滿意度等因素建立產品訂單的量化數學模型,運用蟻群優化算法尋優求解,解決多任務復雜設備產品配置的過程求解;江玲輝[7]考慮客戶訂單的多變性,利用模糊多屬性決策方法求解按訂單生產(Manufacture-To-Order, MTO)的裝配制造企業采購變更決策模型,尋求客戶需求變化下的最優策略.國外學者往往從企業角度出發,考慮不同策略下的配置優化.CHEN-RITZO等[8]考慮在訂單配置不確定情況下的多個產品之間通用組件的配給配置,運用配給策略的閾值限制實現預期收益的最大化;ERVOLINA等[9]通過尋找適銷對路的替代產品使企業在向上銷售、向下銷售以及替代銷售的基礎上維持收益平衡,并且降低產品過剩或短缺引起的經濟損失.TSAI等[10]提出一個通用的3階段、多站點訂單配置模型,運用不同的成本結構的目標函數分別進行測試,結果證明不同的成本結構需要不同的配置計劃.國內外研究都是在一定需求模式下進行配置研究,對需求不確定性的分析研究較少.考慮到產品配置是管理需求不確定性的一個有效工具[11],并且CTO企業的配置能力對訂單配置履約率的影響最大[12],本文借用若干不同概率的情境表示需求的不確定性[13](該概率可以來自企業以往的銷售數據或專家意見),針對多情境下的需求不確定性進行訂單配置研究.另外還需要強調的是,定制型的性質使得在一些可以相互替代的組件之間存在一定的替代率[14],且這種替代率在不同的情境下不同,本文在需求不確定的前提下考慮多情境多概率的替代使企業利潤進一步獲得優化,增加企業的供給彈性.

1 優化模型

上下標:i為組件;i′為所有替代組件的集合;o為訂單;j為階段;m為情境.

目標函數:

(1)

?j≥2

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

目標函數以定制型制造企業利潤最大化為最終目的.目標函數的前3部分組成在情境m下第j階段組件i履約量的總利潤,包括總生產履約量的利潤、總庫存履約量的利潤、總替代履約量的利潤及之前未計算在內的各自相應的總庫存成本及組裝成本;第4部分為在情境m下最后一個階段中組件i的總制造成本,即一個周期末最終沒有銷售出去的組件i的制造成本.

式(1)表示在每個情境下第j階段組件i的產量不得超出企業該階段的最大產量即企業預期的客戶需求;式(2)表示在每個情境下第j階段組件i的庫存等于上一期的庫存加上這一期的產量減去這一期生產履約量、庫存履約量和替代其他組件用去的替代量;式(3)表示在每個情境下每一階段末組件i的庫存不得超過該企業的最大庫存限制;式(4)規定初始庫存為0;式(5)表示在每個情境下第j階段組件i的總履約量不得超過實際的客戶需求;式(6)表示在情境m下當第j階段組件i的生產量大于實際需求量時,生產履約量為實際需求量,反之則為生產量;式(7)表示在情境m下當第j階段組件i的庫存大于實際需求量與生產履約量之差時,庫存履約量為實際需求量與生產履約量的差,反之則為當下的庫存量;式(8)和(9)表示在情境m下第j階段組件i總的被替代量為組件i需要的替代量與所有能夠替代i的組件剩余量之和兩者中的較小值;式(10)為非負約束.

2 算 例

某定制型企業生產6種組件產品,分別用1,2,…,6表示,其中:可以相互替代的組件為1與2,3與4,5與6;任意3種不能相互替代的組件能夠組成一種性能的產品,其中1,3,5組合及2,4,6組合為兩種性能最優的特定產品.情境模式考慮3種典型情境:情境1為銷售低谷,各組件的需求量均低于企業預測的需求水平;情境2為銷售高峰,各組件的實際需求均高于企業的預期需求水平;情境3為平穩期,各組件的實際需求與預期大致持平.情境1和2發生概率均為20%,情境3發生概率為60%,C取750.為簡化實驗,本文僅考慮3個訂單、3個階段,并假定在每個情境下最大產量、最大庫存量相同,利用LINGO 11進行模型實現,具體數據見表1~11.

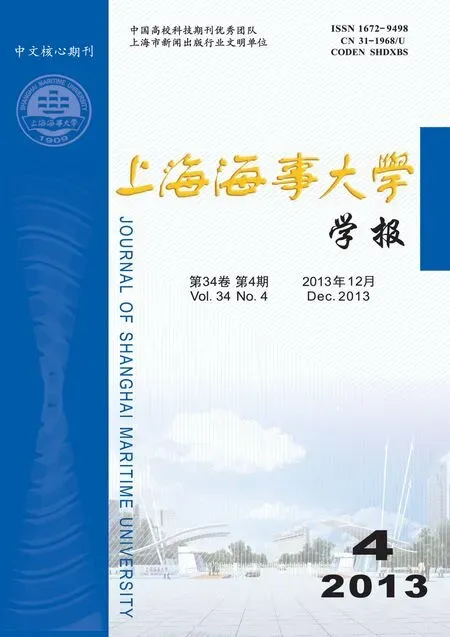

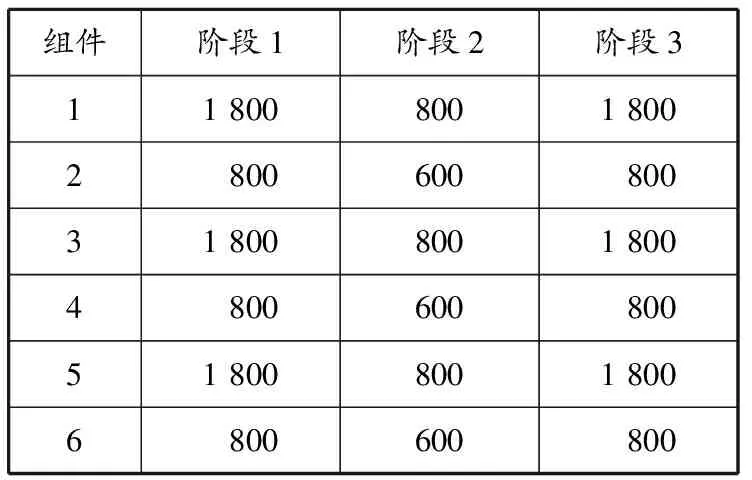

表1 情境1下3個階段的實際需求量 個

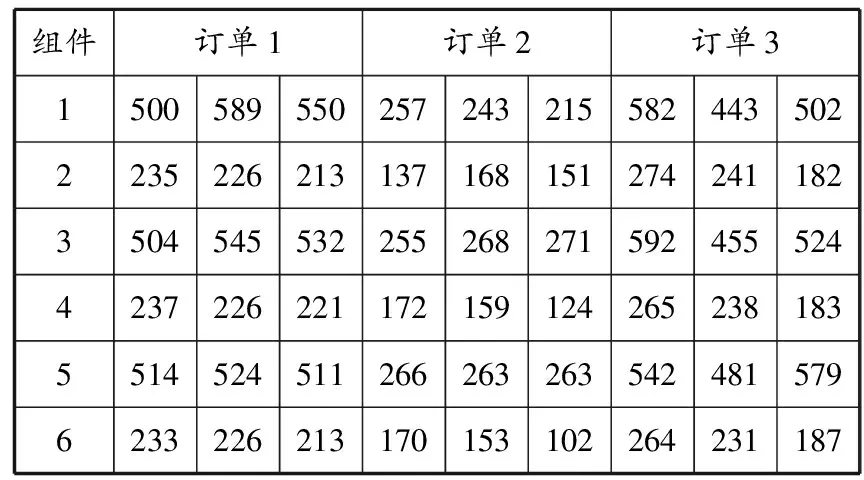

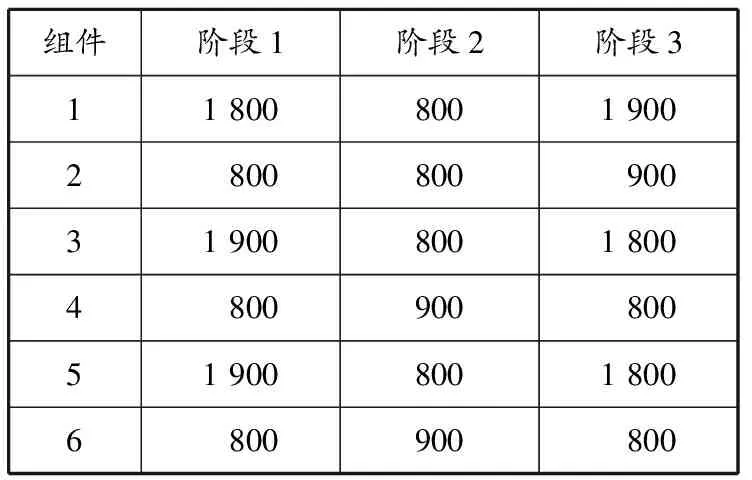

表2 情境2下3個階段的實際需求量 個

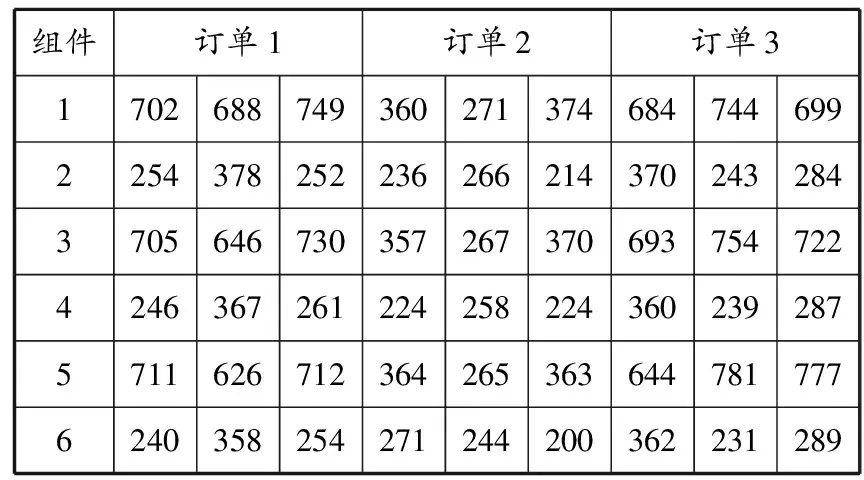

表3 情境3下3個階段的實際需求量 個

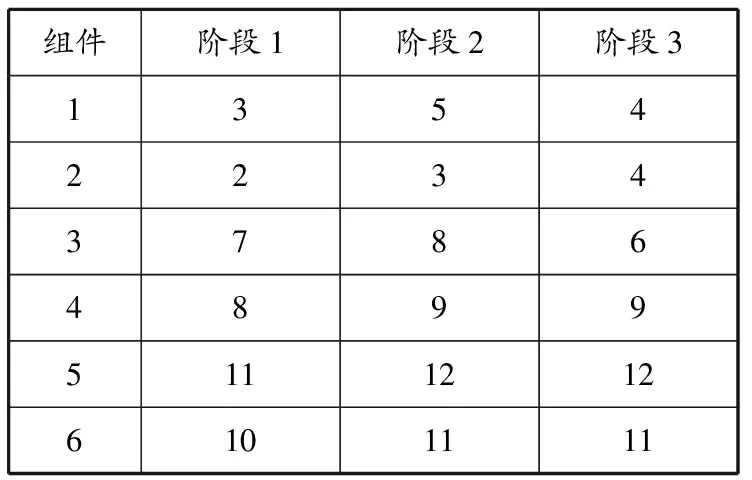

表4 各階段最大產量 個

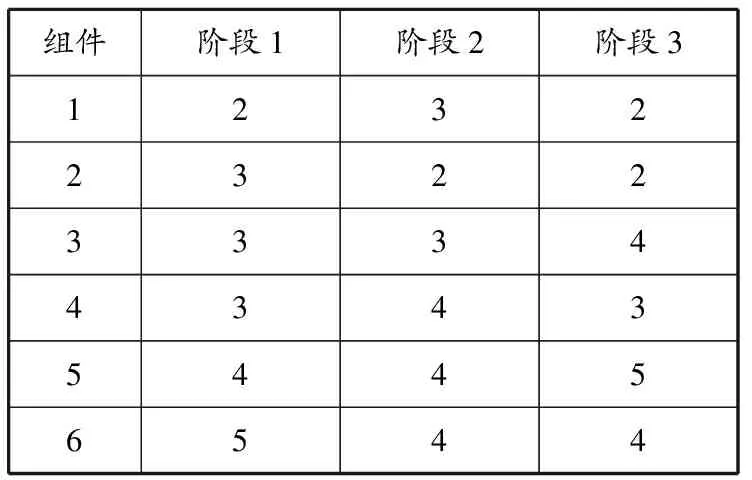

表5 各階段最大庫存量 個

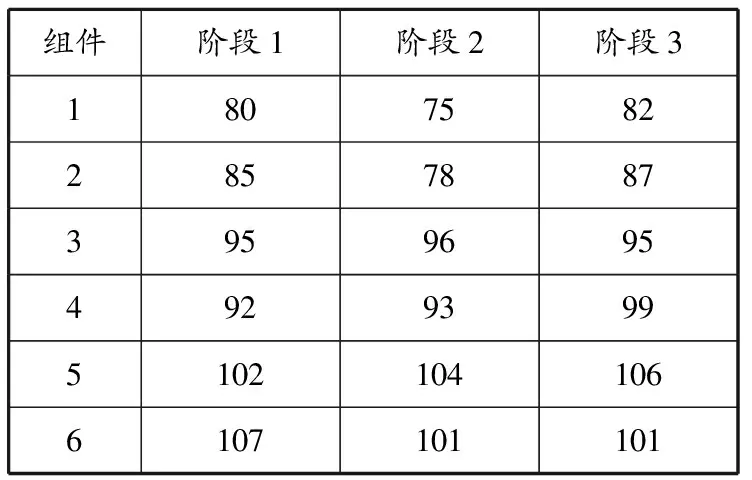

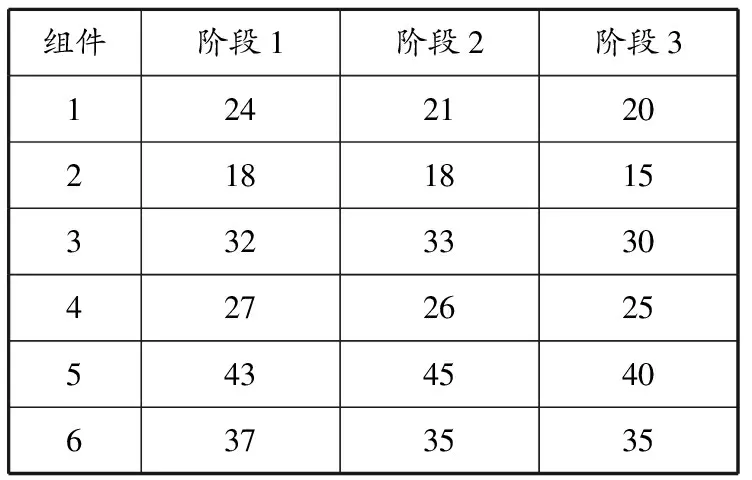

表6 各階段每種組件利潤 元/個

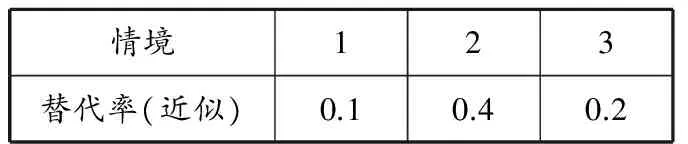

表7 3種情境下的替代率

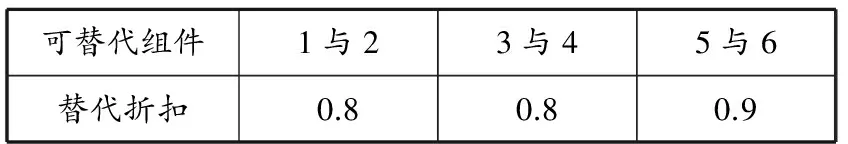

表8 可替代組件間的替代折扣

表9 3個階段每種組件組裝成本 元/個

表10 3個階段每種組件庫存成本 元/個

表11 3個階段每種組件制造成本 元/個

3 結果分析

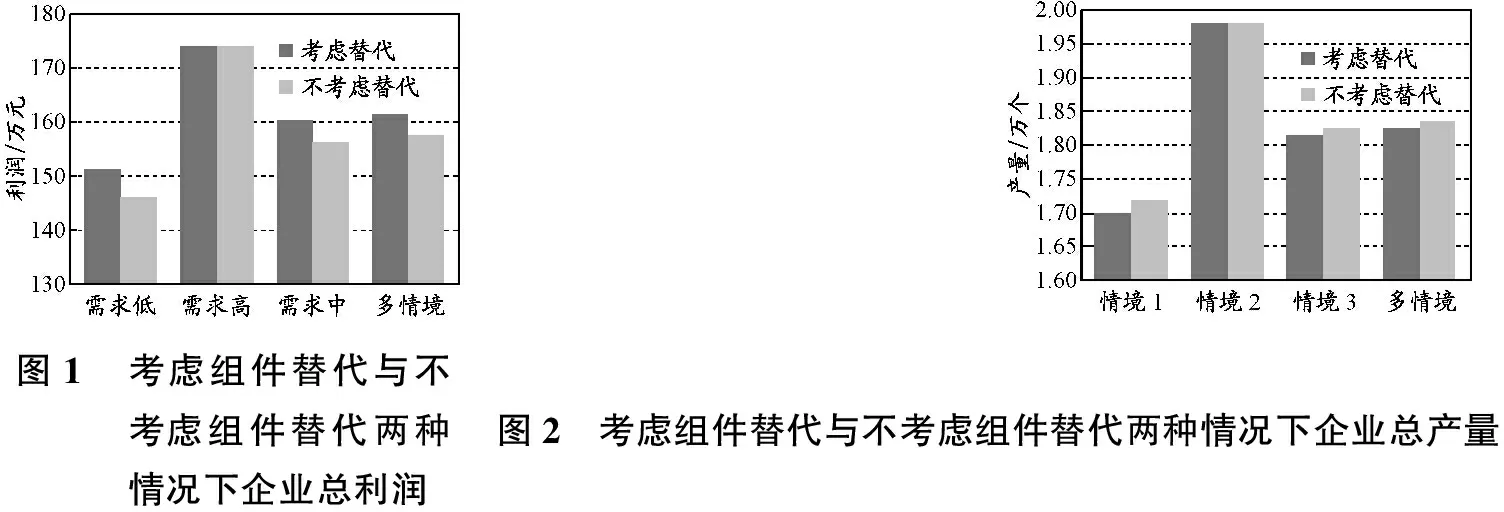

考慮組件替代與不考慮組件替代兩種情況下企業總利潤和企業總產量分別見圖1和2.

圖1 考慮組件替代與不考慮組件替代兩種情況下企業總利潤 圖2 考慮組件替代與不考慮組件替代兩種情況下企業總產量

從圖1可以明顯看到:無論是在哪種情境下,只要考慮替代策略都將使企業的總體利潤提升至少1.8個百分點,最多可達2.8個百分點,并且這個高比例利潤提升是在需求低于預期的情境下發生的;考慮多情境替代履約的利潤結果雖然比不上需求超過預期這個單一情境下的利潤,但均優于其他單一情境.對于多變的市場環境,這個結果無疑是令人滿意的.

由圖2可知,在考慮組件替代情況下企業總產量低于不考慮組件替代情況下企業總產量,但相對應的利潤反而有所提升.可見替代不僅可以減少企業生產成本和庫存成本,而且有助于企業總體利潤的提高.在考慮生產和庫存成本的前提下,如果企業生產某產品時故意不滿足部分需求以換取高額利潤產品銷量的增加,這無疑是一個有效的銷售策略.同樣,考慮多情境的產量低于全部產能履約情境下的產量但高于其他情境下的產量,這說明考慮多情境替代履約應該是企業的最優決策.

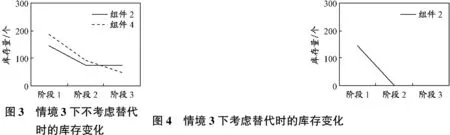

不同情況下考慮組件替代與不考慮組件替代時的庫存變化見圖3~6(情境2下不存在庫存,因此未提及).

圖3 情境3下不考慮替代時的庫存變化 圖4 情境3下考慮替代時的庫存變化

比較圖3和4的數據可知,不考慮替代時庫存數量的降低只能通過下一階段的庫存履約實現,而考慮替代可以使庫存明顯降低.分析圖4和5的數據可知,在需求可以替代的情況下,無論是需求低于實際預期還是持平,兩者的最終庫存都明顯減少,相應的庫存成本也就大幅度減少(特別是情境3下庫存能夠減少至0).根據圖6,不僅最終庫存得到優化,期間庫存也有所緩和.因此在庫存方面,多情境、多替代的結果也是得到優化的.

圖5 情境1下考慮替代時的庫存變化 圖6 多情境下考慮替代時的庫存變化

4 結束語

為探討CTO企業如何高效履約的問題,面對市場需求的未知波動,針對CTO這個未來主流的商業模式,考慮多情境下的訂單配置策略,并且融合不同情境下的替代行為優化企業利潤,規避需求波動帶來的風險.

算例結果表明,考慮替代的多情境下訂單配置可以幫助企業獲得較高水平的利潤,雖然并不是最優但是卻更接近現實生活中的實際情況,保證企業長期穩定運行.

本文僅考慮單工廠單周期的訂單履約策略,未來可以進一步深入研究多工廠、多周期的定制型企業訂單配置優化問題.

參考文獻:

[1] 李興國, 薛玉玲. 考慮需求不確定的訂單分配模型研究[J]. 物流科技, 2011(2): 43-47.

[2] LEE H H, CHANG E. Consumer attitudes toward online mass customization: an application of extended technology acceptance model[J]. J Comput-Mediated Communication, 2011, 16(2): 171-200.

[3] ZHANG L L, LEE C K M, XU Q. Towards product customization: an integrated order fulfillment system[J]. Computers in Industry, 2010, 61(3): 213-222.

[4] 羅昊, 張思榮, 李仁旺, 等. 大批量定制企業訂單配置優化排產模型研究[J]. 成組技術與生產現代化, 2010, 27(2): 9-11.

[5] 梁中梅. 基于大批量定制生產方式的客戶訂單處理方法研究[D]. 鎮江: 江蘇科技大學, 2012.

[6] 杜浩明, 張愛新, 阮文華, 等. 大規模定制中產品配置的蟻群優化算法[J]. 上海電機學院學報, 2012, 15(3): 177-183.

[7] 江玲輝. 面向MTO模式的采購變更決策模型及信息系統研究[D]. 重慶: 重慶大學, 2010.

[8] CHEN-RITZO C H, ERVOLINA T, HARRISON T P,etal. Component rationing for available-to-promise scheduling in configure-to-order systems[J]. Eur J Operational Res, 2011, 211(1): 57-65.

[9] ERVOLINA T R, ETTL M, LEE Y M,etal. Managing product availability in an assemble-to-order supply chain with multiple customer segments[J]. OR Spectrum, 2009, 31(1): 257-280.

[10] TSAI K, WANG S. Multi-site available-to-promise modeling for assemble-to-order manufacturing: an illustration on TFT-LCD manufacturing[J]. Int J Production Econ, 2009, 117(1): 174-184.

[11] VERDOUW C N, BEULENS A J M, TRIENEKENS J H,etal. Mastering demand and supply uncertainty with combined product and process configuration[J]. Int J Comput Integrated Manufacturing, 2010, 23(6): 515-528.

[12] CLOSS D J, NYAGA G N, VOSS M D. The differential impact of product complexity, inventory level, and configuration capacity on unit and order fill rate performance[J]. J Operations Manage, 2010, 28(1): 47-57.

[13] CHEN-RITZO C H, ERVOLINA T, HARRISON T P,etal. Sales and operations planning in systems with order configuration uncertainty[J]. Eur J Operational Res, 2010, 205(3): 604-614.

[14] ETTL M, SOURIRAJAN K, HUANG P,etal. Supply and demand synchronization in assemble-to-order supply chains[M]//Planning Production & Inventories Extended Enterprise. New York: Springer, 2011: 81-103.