納米硫酸鋇晶種法制備亞微米硫酸鋇的工藝研究

王勇,焦其帥,崔琳,趙風云,劉潤靜,胡永其

(1.河北科技大學化學與制藥工程學院,河北石家莊 050018;2.河北化工醫藥職業技術學院化學與環境工程系)

納米硫酸鋇晶種法制備亞微米硫酸鋇的工藝研究

王勇1,焦其帥2,崔琳1,趙風云1,劉潤靜1,胡永其1

(1.河北科技大學化學與制藥工程學院,河北石家莊 050018;2.河北化工醫藥職業技術學院化學與環境工程系)

使用硫酸鈉、氯化鋇和納米硫酸鋇晶種為原料,制備得到了亞微米級硫酸鋇產品。通過使用掃描電子顯微鏡、激光粒度儀等分析手段,系統研究了工藝條件對于產品硫酸鋇顆粒的形貌、粒徑及粒度分布的影響。實驗結果表明:隨著反應物濃度的增大,產物硫酸鋇粒子的粒徑逐漸減小,且粒度分布逐漸變窄;兩種反應物同時加入的加料方式所得產品粒徑較大且粒度分布較寬;反應溫度的升高也會導致產物顆粒粒徑增大、粒度分布變寬。將0.5 mol/L氯化鋇溶液滴加入含有納米硫酸鋇晶種的0.5 mol/L硫酸鈉溶液中,保持反應溫度為40℃,可以得到粒徑為260 nm左右的硫酸鋇顆粒。

納米硫酸鋇;亞微米級硫酸鋇;晶種;粒度

硫酸鋇是一種重要的無機化工產品,其具有較低硬度、較低吸油值、無毒、顏色淺、亮度高、防酸堿、吸收X射線、耐光性和分散性好等眾多優越性能[1]。硫酸鋇粉體根據粒徑不同可以分為微米級硫酸鋇(>1 μm)、亞微米級硫酸鋇(100~1 000 nm)和納米級硫酸鋇(<100 nm)。目前,工業上制備微米級硫酸鋇粉體的方法主要有重晶石粉碎法或芒硝-黑石灰法[2-3]。納米硫酸鋇粉體的制備也已經有了較多的研究[4-7]。亞微米級硫酸鋇具有粒徑較小、分散較容易等特點,其相關研究越來越受到重視[8]。微反應器具有混合快速均勻、產品粒度分布窄等優點[9-10],本課題組使用撞擊流微反應器制備了分布較窄的納米硫酸鋇產品[6],但由于此結晶反應速率較快,產品顆粒很難成長為亞微米級顆粒。本研究使用撞擊流微反應器制備得到的納米硫酸鋇顆粒作為晶種,使用二次生長法在納米硫酸鋇顆粒表面實現定向結晶生長,晶種成為導向劑使硫酸鋇顆粒按納米晶種的結構生長,制備得到亞微米硫酸鋇產品。

1 實驗部分

1.1 實驗原料

氯化鋇、無水硫酸鈉、六偏磷酸鈉,均為分析純;去離子水,自制;氮氣。

1.2 實驗流程

晶種的制備:采用文獻[6]中所述方法制備得到粒徑大約為25~40 nm的納米硫酸鋇晶種。

亞微米硫酸鋇的制備:取一定量的硫酸鋇晶種加入1 g/L的六偏磷酸鈉溶液中,超聲下使其分散。將分散后的納米硫酸鋇晶種加入四口燒瓶中,在勻速攪拌下(100 r/min)同時或按一定先后順序加入一定濃度的氯化鋇和硫酸鈉溶液進行反應結晶,期間控制一定的溶液溫度和加料速度。反應一定時間,將制備得到的漿液進行過濾、干燥后得亞微米級硫酸鋇產品。

1.3 產物的表征

用質量濃度為1 g/L的六偏磷酸鈉溶液將硫酸鋇產品進行稀釋分散,超聲分散15 min后,使用Zetasizer Nano S90型激光粒度儀測定其粒徑大小及粒度分布;用S-48001型冷場發射掃描電鏡對顆粒形貌進行表征。

2 結果與討論

2.1 反應物濃度的影響

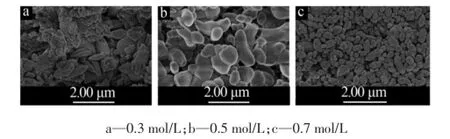

固定反應物加入流量,調節硫酸鈉、氯化鋇濃度分別為0.3、0.5、0.7 mol/L,控制反應結晶溫度為40℃,晶種加入量為5%(加入晶種質量為產品硫酸鋇質量的5%,下同),采用滴加氯化鋇至硫酸鈉和晶種混合溶液中的加料方式。所得產品分別用激光粒度儀測定粒徑及粒度分布,并用電子掃描顯微鏡表征各樣品形貌,結果如圖1、圖2所示。

圖1 反應物濃度對產品粒徑及粒度分布的影響

圖2 反應物濃度對硫酸鋇形貌的影響

從圖1可知,硫酸鋇顆粒粒徑隨著反應物濃度的減小而增大。當反應物濃度為0.7 mol/L時,產物硫酸鋇粒徑為296 nm;當反應物濃度為0.3 mol/L時,產物平均粒徑約為572 nm。這可能是由于反應物濃度的升高導致溶液過飽和度升高,過飽和度的升高也增大了硫酸鋇的成核速率,此時成核速率遠大于硫酸鋇在已有晶核上生長的速率,因此所得硫酸鋇顆粒較小。從圖1還可以看出,隨著反應物濃度的降低、產品粒徑的增大,產品顆粒的粒度分布也變寬,顆粒間粒徑的不均勻性增大。這是由于較低的反應物濃度導致溶液過飽和度降低,成核數量較少,而硫酸鋇在已有晶核上的生長不均勻,導致了顆粒間粒徑差別較大[11]。從圖2可見,當反應物濃度較低時,產品硫酸鋇顆粒粒度較大,但顆粒間粒度分布不均勻,顆粒球形度較低,甚至呈紡錘狀;隨著反應物濃度的升高產物硫酸鋇顆粒逐漸減小,顆粒球形度增加,顆粒粒度分布較窄。綜上可見,為了得到粒徑較大且粒度分布較窄的球形硫酸鋇顆粒,反應物濃度應選擇為0.5 mol/L。

2.2 反應溫度的影響

選擇反應物濃度為0.5 mol/L、晶種加入量為5%,采用滴加氯化鋇溶液至硫酸鈉和納米晶種混合溶液中的加料方式,考察了反應結晶溫度分別為30、40、60、90℃時所得產物硫酸鋇的粒度和形貌,結果如圖3、圖4所示。

圖3 反應溫度對硫酸鋇粒徑及粒度分布的影響

圖4 反應溫度對硫酸鋇形貌的影響

由圖3可以看出,隨著反應結晶溫度的逐漸升高,產物硫酸鋇粒徑逐漸增大。沉淀反應溫度為30、40、60、90℃時,所得產物的粒度分布分別為170~420 nm,195~420 nm,195~495 nm,195~605 nm,即高溫有利于晶體顆粒的生長。這一方面是由于反應溫度的升高使溶液中硫酸鋇的過飽和度降低,從而降低了成核速率[12];另一方面,因為隨著溫度的升高,溶液中熱運動更加劇烈,發生的碰撞更加頻繁,生成的硫酸鋇更容易在已有納米晶核表面生長,而不是均相成核[13]。從圖4可以看出,隨著反應結晶溫度的升高,產物顆粒逐漸變大。在反應溫度為30℃時,產物粒徑約為100 nm,球形度較高;反應溫度為90℃時,所得產品硫酸鋇為短棒狀,長徑約為600 nm,長徑比約為3∶1。因此,選擇沉淀溫度在40~60℃可以得到亞微米級的球形硫酸鋇產品。

2.3 加料方式的影響

固定反應物濃度為0.5 mol/L,反應溫度為40℃,晶種加入量為5%,考察了同時滴加、滴加硫酸鈉、滴加氯化鋇這3種加料方式對于產物粒徑和形貌的影響,結果如圖5、圖6所示。

圖5 加料方式對產品硫酸鋇粒徑及粒度分布的影響

圖6 加料方式對產物硫酸鋇形貌的影響

由圖5可以看出,滴加硫酸鈉所得到的產物粒徑最小且分布最窄;同時滴加的粒徑最大,分布最寬;滴加氯化鋇所得到的產物粒徑居中。同時滴加硫酸鈉溶液和氯化鋇溶液,瞬時混合溶液中硫酸鋇濃度較低,硫酸鋇結晶更傾向于在已有晶體上生長,因此顆粒粒徑較大;而滴加硫酸鈉或滴加氯化鋇的工藝中,反應物加入到反應液中會造成局部濃度過高,瞬間成核較多,最終產品硫酸鋇粒徑較小。從圖6可以看到,滴加硫酸鈉或氯化鋇工藝所得到的硫酸鋇顆粒球形度較高,而同時滴加所得硫酸鋇球形度較差且顆粒粒度分布較寬。這可能是由于同時滴加反應物時,溶液過飽和度較低、晶核數量較少,硫酸鋇在不同晶核上生長速率存在較大差異而導致的[14]。

2.4 晶種加入量的影響

反應物硫酸鈉和氯化鋇溶液濃度為0.5 mol/L、反應結晶溫度為40℃、滴加硫酸鈉入氯化鋇溶液中,考察納米硫酸鋇晶種加入量對產物硫酸鋇粒徑和形貌的影響,結果如圖7、圖8所示。

圖7 晶種加入量對硫酸鋇粒徑及粒度分布的影響

圖8 晶種加入量對硫酸鋇形貌的影響

由圖7可見,隨著晶種加入量的逐漸增加所得產品硫酸鋇的粒徑逐漸減小。當晶種加入量為10%時,產品硫酸鋇粒徑約為100 nm。可見,過多的納米晶種的加入會大大降低產品粒度。同時,由圖8可以看出,晶種加入量較小時,產品顆粒粒徑較大(約900 nm),且球形度較低,仍有些小顆粒的存在;而晶種加入量較大時,顆粒粒徑明顯減小,且顆粒球形度增加,顆粒粒度分布較窄。這是由于較多晶種的加入提供了更多的結晶中心,使顆粒生長較為均勻,所得顆粒粒徑較小且分布較為均勻。因此,適當的納米硫酸鋇晶種加入量對制備亞微米級硫酸鋇產品非常重要,選擇晶種加入量為5%較為合適。

使用激光粒度分析儀對晶種加入量為5%時得到的硫酸鋇產品進行粒度分析,結果如圖9所示。從圖9可見,激光粒度儀測定產品粒徑約為260 nm,且粒度分布較窄,與SEM結果較吻合。

圖9 亞微米級硫酸鋇產品粒度分析

3 結論

1)反應物濃度越高所得產物硫酸鋇粒徑越小,反應溫度越高產物粒徑越大,采用硫酸鈉或氯化鋇單獨滴加的加料方式所得產品粒度分布較窄,晶種的加入量越大,所得硫酸鋇顆粒粒徑越小;2)反應物硫酸鈉、氯化鋇濃度為0.5 mol/L,反應結晶溫度為40℃,納米硫酸鋇晶種加入量為5%,采用滴加硫酸鈉入氯化鋇溶液中的加料方式時,可以得到粒徑約為260 nm的球形亞微米級硫酸鋇產品。

[1]王萬武.微細硫酸鋇的制備[J].化學世界,1983,24(1):6-8.

[2]滿瑞林,劉英.超細活性重晶石的制備[J].中南工業大學學報,2000(2):145-148.

[3]楊少華,崔英德,孫福祥.超細硫酸鋇的制備及其表面改性[J].廣州化工,2002,30(4):27-31.

[4]劉有智,李軍平,員汝勝,等.硫酸鋇納米粒子制備方法研究[J].應用基礎與工程科學學報,2001,9(2/3):141-145.

[5]吳國華,周洪兆,朱慎林.撞擊流微反應器制備超細硫酸鋇研究[J].無機材料學報,2006,21(5):1079-1084.

[6]趙華,劉宏杰,朱建偉,等.微反應器制備納米硫酸鋇研究[J].無機鹽工業,2008,40(1):29-31.

[7]陳英軍.反應沉淀法制備超細硫酸鋇的研究[J].河北化工,2002(5):15-16.

[8]白新芳.亞微米硫酸鋇的制備研究[D].石家莊:河北科技大學,2010.

[9]劉娟,鄭成,陳永亨.微反應器的研究與進展[J].廣州化工,2005,33(6):6-9.

[10]鄭亞鋒,趙陽,辛峰.微反應器研究及展望[J].化工進展,2004,23(5):461-467.

[11]鄭忠.膠體科學導論[M].北京:高等教育出版社,1989:89-120.

[12]Sonntag H,Strenge K.Coagulation kinetics and sructure formation[M].New York:Plenum Press,1987:64-72.

[13]Mullin J W.Crystallization[M].4th ed.London:Butterworth-Heinemann,2011.

[14]陳宗琪.膠體化學[M].北京:高等教育出版社,1984:301-304.

聯系方式:huyq@hebust.edu.cn

Study on preparation of sub-micron barium sulfate with nano barium sulfate seeds

Wang Yong1,Jiao Qishuai2,Cui Lin1,Zhao Fengyun1,Liu Runjing1,Hu Yongqi1

(1.College of Chemical&Pharmaceutical Engineering,Hebei University of Science and Technology,Shijiazhuang 050018,China;

2.Department of Chemical and Environment Engineering,Hebei Chemical and Pharmaceutical College)

The sub-micron barium sulfate was prepared with sodium sulfate(Na2SO4),barium chloride(BaCl2),and nanobarium sulfate(nano-sized BaSO4)seeds as raw materials.Scanning electron microscopy(SEM)and laser particle size analyzer were used to study the effects of process conditions on the morphology,particle size,and particle size distribution of the barium sulfate product.Results show that the particle size of the BaSO4product deceases and the size distribution becomes narrower gradually with the increase of the concentration of reactants.The particle size and size distribution increase,when the two reactants were added at the same time or the reaction was conducted at high temperature.The sub-micron BaSO4particles with 260 nm were obtained while 0.5 mol/L BaCl2was drop-wised added in 0.5 mol/L Na2SO4containing nano-sized BaSO4seeds at 40℃.

nano-sized BaSO4;sub-micron BaSO4;seeds;particle size

TQ132.35

A

1006-4990(2013)07-0015-03

2013-03-05

王勇(1979—),男,講師,博士,主要從事無機功能粉體方向研究,已發表英文SCI文章十幾篇。

胡永其