TA2+16MnR復合板焊接技術在冷凝器上的應用

黃向紅

(四川機電職業技術學院,四川攀枝花617064)

1 概述

鈦及其合金具有顯著的耐蝕性,這是由于它與氧的親和力強,會在表面生成一層致密的氧化膜,阻止介質的腐蝕。在大多數水溶液中,鈦及其合金都能在表面生成一層鈍化膜,因此,在酸、堿、鹽水溶液和氧化性介質中,鈦及其合金表現出很好的穩定性,比現有的不銹鋼和其他常用有色金屬的耐腐蝕性好,被大量用于各種熱交換器、化學反應容器材料及防腐蝕領域。

圖1照片所示為攀煤化公司煤氣凈化車間回收二系氨氣處理冷卻器。過去氨氣處理冷卻器采用不銹鋼材質制造,由于介質的腐蝕性很強,設備的使用壽命很短,因此決定改用鈦材來制造。考慮到全部使用純鈦材成本太高,而鈦鋼復合板既具有鈦復層優良的耐蝕性,又具有基層碳鋼的強度和塑性,可以節約鈦材,降低成本,因此決定采用TA2+16MnR鈦鋼復合材料(12 mm+2.0 mm)作為氨氣處理冷卻器的筒體材質,這樣一來,保證鈦鋼復合板的焊接質量就顯得尤為重要。

圖1 氨氣處理冷卻器照片

2 TA2與16MnR的性能特點

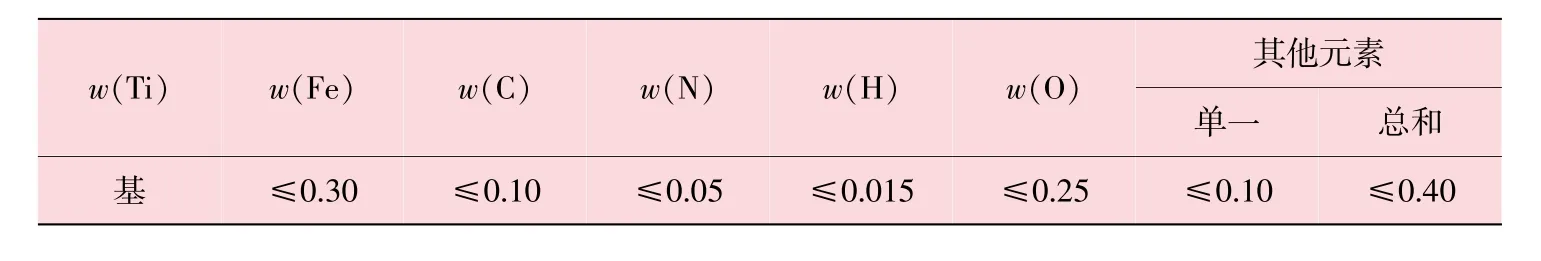

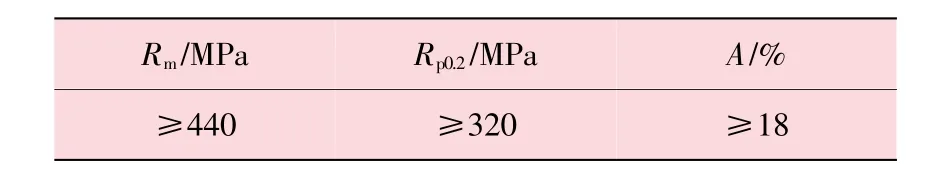

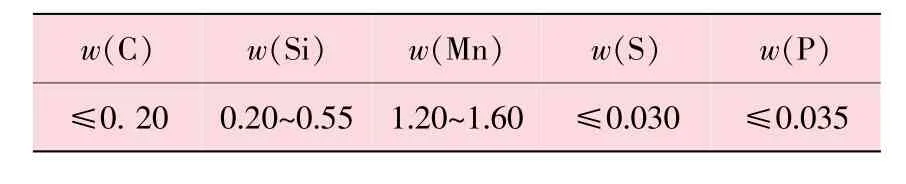

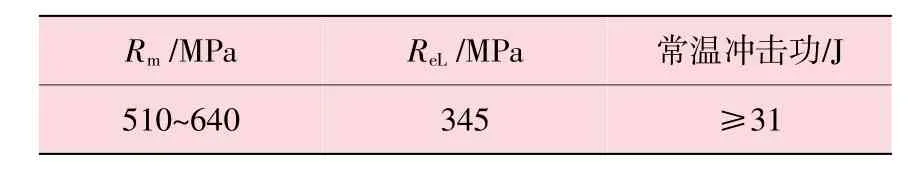

TA2是工業純鈦,盡管其強度不高,但具有優良的塑性、韌性和抗腐蝕性能,多用于化學工業和石油工業的耐腐蝕容器、管道等的制造。根據JB/T 4745—2002《鈦制焊接容器》標準,TA2的化學成分及力學性能見表1和表2。16MnR是鍋爐壓力容器用低合金高強鋼,其化學成分及力學性能見表3和表4。

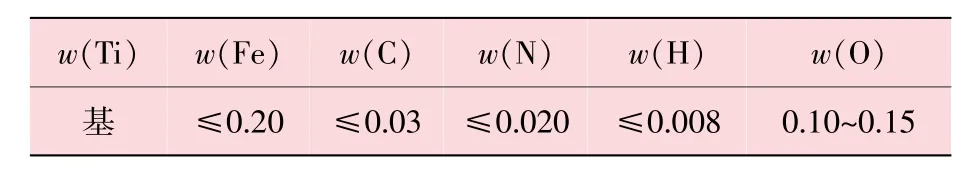

表1 復層TA2(工業純鈦)的化學成分 %

表2 復層TA2的力學性能

表3 基層16MnR的化學成分 %

表4 基層16MnR的力學性能

3 TA2+16MnR復合板的焊接性分析

TA2+16MnR鈦鋼復合板是以16MnR為基層,以工業純鈦TA2為復層,以爆炸或軋制等方法制成的雙層復合板。基層16MnR主要用來滿足焊接結構設計的強度和剛度要求,復層TA2則用以滿足耐腐蝕等特殊性能要求。因TA2與16MnR在化學成分、金相組織、物理性能等方面差異很大,這就大大增加了焊接難度。并且Ti與Fe互熔會形成TiFe和TiFe2等脆性化合物,使焊縫塑性嚴重下降甚至產生裂紋。因此,TA2和16MnR不具有良好的異種金屬焊接性,需對其焊接性進行分析,以制定出合理的焊接工藝措施。

3.1 TA2焊接性分析

3.1.1氣體及雜質對TA2焊接性能的影響

TA2的熔點為1 680℃,在常溫下,由于其表面致密的氧化膜使得其性能非常穩定,但在高溫下呈現出很強的化學活潑性。高溫時Ti在空氣中具有強烈吸收H,O和N的作用。空氣中的固態Ti從250℃開始吸收H,從400℃開始吸收O,從600℃開始吸收N;另外,當溫度達到400℃以上時,除了H,O和N以外,還和其他諸如C,Fe和Si等雜質發生反應,從而降低焊接接頭的塑性和韌性,增加強度和脆性,在焊接應力作用下易產生裂紋。

3.1.2焊接接頭易產生裂紋

TA2的導熱性差,導熱系數低,熱容量小,如果熔池停留時間長,冷卻速度變慢,焊縫晶粒就會由于過熱而變得粗大,在冷卻收縮過程中,由于焊接拉應力的作用,再加上低塑脆化原因,很容易使焊縫產生裂紋。由于TA2含S,P和C等雜質的量很少,且高溫強度高,塑性好,凝固時焊縫收縮量小,因而焊接接頭產生熱裂紋的可能性較小。TA2焊接時,熱影響區易產生冷裂紋,這是由于焊接過程中H由溫度高的熔池向溫度較低的熱影響區擴散,由于此時的α相含有過飽和氫,在發生共析反應后析出TiH2,H含量的增多會使該區析出TiH2的量增加,從而增大了熱影響區脆性,另外由于氫化物析出時體積膨脹引起較大的組織應力,再加上H原子向該區的高應力部位擴散和聚集,以及焊接殘余應力的作用,以致焊后產生冷裂紋。

3.1.3焊縫中易產生氣孔

由于焊接溫度高,TA2對H,O和N的親和力加強,所以氣孔成了TA2鈦及其合金最常見的缺陷之一。氣孔的存在不僅會引起應力集中而且還會使整個焊接接頭的塑性、耐疲勞強度、壽命等降低。TA2焊接時主要產生的是H2孔,也有CO氣孔。

3.1.4焊接時應預防焊接變形

Ti的彈性模量小,約為低碳鋼的一半,焊接變形大;冷變形的回彈能力強,約為不銹鋼的2~3倍,故矯形困難。因此,焊接中應采取有效措施預防焊接變形。

3.1.5焊接時應避免Fe污染

Fe對TA2的耐腐蝕性能也有很大的影響。Fe會在富鐵相區與α相區建立起自發電池,產生電偶腐蝕,特別是在焊縫和熱影響區會產生“優先腐蝕”;同時Fe污染會導致TA2吸氫加速,形成氫致裂紋,造成氫脆破壞。因此,TA2焊接過程中,要避免Fe污染。

3.2 TA2+16MnR復合板對接焊焊接特點

TA2+16MnR復合板對接焊時,為了保證復合鋼板保持原有的綜合性能,復層和基層必須分別進行焊接,基層16MnR是壓力容器常用鋼材,焊接性良好,采用已有的成熟焊接工藝能保證焊接質量,可以滿足復合鋼板對強度、剛度和韌性等力學性能要求。復層TA2是工業純鈦,焊接時要選擇合適的焊接材料和焊接工藝,以避免產生冷裂紋,同時應滿足設備運行時對耐蝕性的要求。由于TA2與16MnR直接熔焊會形成脆性熔合物,嚴重降低焊縫的塑性甚至產生裂紋,因此對基層與復層交界處只能采取間接熔焊焊接。

4 TA2+16MnR復合板焊接工藝

4.1 焊前準備

4.1.1焊件的切割

TA2+16MnR復合板切割必須用機械方法進行,在切割過程中,不得使其過熱而變色,在坡口內外表面20 mm的范圍內用砂輪和不銹鋼絲輪打磨出金屬光澤,用刮刀修正坡口的毛刺和鈍邊后再打磨光滑。

4.1.2焊前清理

做好復層TA2的焊前清理工作是非常重要的。污物易在焊縫中產生氣孔和非金屬夾雜,一旦焊接材料及焊件不干凈會使焊縫的塑性和耐腐蝕性顯著下降。因此,應特別注意TA2+16MnR鈦鋼復合板的焊前清理工作。

常用的清理方法有兩種:①機械清理,用切削加工、噴砂、噴丸或鋼絲刷清除焊接區的污物和氧化皮等;②化學清理,將焊件在酸洗液中進行清洗,去凈焊件表面氧化物,至呈銀白色為止。酸洗后的工件要在流動的清水中洗凈,焊前再用丙酮或酒精將焊件焊接區域的表面擦凈。如清洗后4 h未施焊,焊前應重新清洗,表面需要擦拭時,須用綢布。

鈦貼條及鈦焊絲需用3%HF+w35%HNO3酸洗液清洗。酸洗后必須用清水沖洗,然后烘干,酸洗至施焊的間隔時間不應超過2 h,同時,酸洗后應確保不受二次污染。

4.1.3焊接方法的選擇

由于鈦及其合金的化學活性強,易被O,N和H污染,所以不能采用一般的手工電弧焊或CO2氣體保護焊等焊接方法施焊。TA2必須在惰性氣體保護下焊接,不但熔池處要進行保護(利用槍體保護),而且應對焊后剛開始冷卻時的焊縫和熱影響區也要進行保護(后拖裝置保護),即300℃以上區域均應進行惰性氣體保護。手工鎢極氬弧焊是最常用的焊接方法。

4.1.4焊接材料的選擇

正確選擇焊接材料是保證焊接質量的關鍵。從保證接頭焊接質量考慮,基層16MnR的焊接需采用E5O15手工電弧焊焊條;TA2是工業純鈦,所選用焊絲在正常焊接工藝下,應使焊縫的抗拉強度達到母材抗拉強度標準值的下限,同時焊縫的塑性不低于母材或與母材相當,所用焊絲應具有與母材相當的耐蝕性。焊絲中的N,O,C,H和Fe等雜質元素的含量上限值應大大低于母材中雜質元素的標準含量上限值。一般不允許從所焊母材上裁條充當焊絲。

根據標準JB/T 4745—2002,本次施焊采用的焊絲牌號為STA2R,其化學成分見表5。

表5 STA2R焊絲的化學成分 %

焊前將焊絲放在專用的酸洗槽內,嚴格按規定進行酸洗。然后將焊絲放在保溫箱內隨用隨取,并用白絲綢滲入丙酮擦洗后再焊接。

氬氣的純度將直接影響TA2焊縫的硬度和韌性,對焊接裂紋的產生也有著明顯的影響。所以要求TA2焊接時所使用的氬氣必須是高純氬氣(99.99%),雜質的總體積分數小于0.02%,相對濕度小于5.0%,露點在-50℃以下,H2的體積比小于0.001 mL/L,且符合JB/T 4745—2002規定,當瓶裝氬氣壓力低于0.5 MPa時不宜使用。

焊接基層16MnR鋼采用的手工電弧焊焊條牌號為E5O15,焊前需經350~450℃烘干1 h,然后放在100℃保溫箱內隨用隨取。

4.1.5焊件的坡口設計與組對

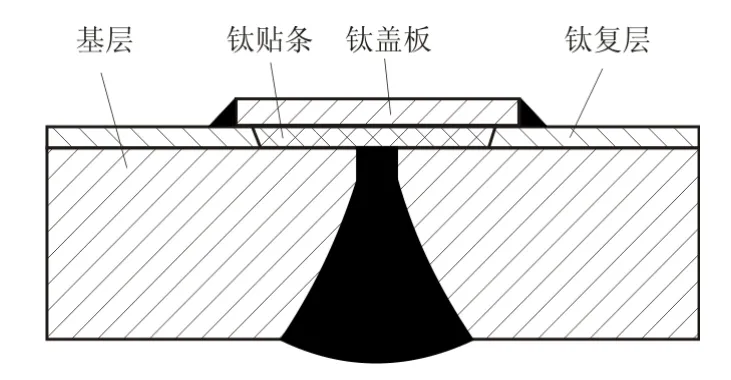

為保證焊接質量,避免基體16MnR鋼焊接中污染復層TA2,鈦復層采用搭接焊形式,所以在設計焊接坡口時,冷卻器縱縫、環縫基體選擇V 形坡口, 坡口角度 60°~70°, 鈍邊取1~2 mm,焊接間隙取1.5~2.0 mm;基板對接坡口內壁應平齊,錯口值不應超過壁厚的10%,且≤1 mm。TA2+16MnR復合板焊接接頭形式如圖2所示。

圖2 TA2+16MnR復合板焊接接頭形式示意圖

坡口組對時,定位焊縫應與正式焊接采用的焊接材料及焊接工藝相同,即所選用的焊絲、焊條、焊接工藝參數及氬氣保護條件都應與正式焊接時相同。焊前應對焊絲表面和焊接坡口及其兩側各20 mm范圍內的氧化物、油污、水分、銹蝕等進行清理,并且應由合格焊工施焊。

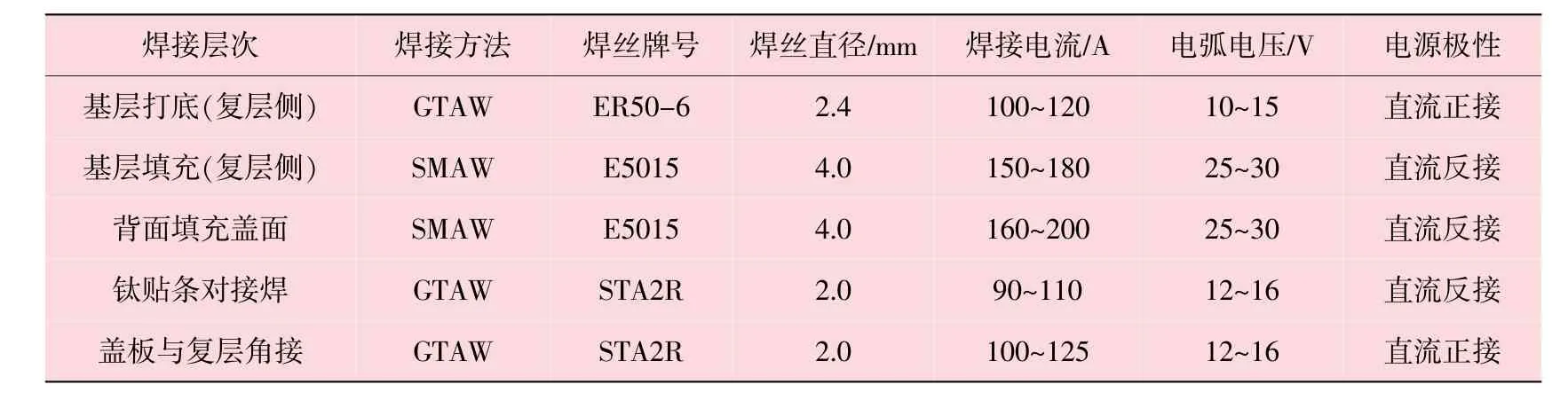

4.2 焊接工藝參數及焊接順序的確定

TA2+16MnR復合板對接接頭的焊接順序為:對基層16MnR鋼手工鎢極氬弧焊打底→手工電弧焊填充→背面機械打磨清根→背面手工電弧焊填充及蓋面→基層檢驗→填入鈦貼條→鈦蓋板與鈦復層的點焊和焊接。焊接工藝參數見表6。

表6 TA2+16MnR復合板焊接工藝參數

4.3 焊接操作

4.3.1基層焊接

(1)氬弧焊打底。TA2+16MnR復合板焊接時,復層TA2受熱循環的影響較大,因此基體打底焊時必須嚴格控制焊接線能量,防止因焊接區域過熱而引起復層TA2的變形和污染。進行手工氬弧焊時,除了對焊縫正面充氬保護外,焊縫背面也應充氬氣保護并降溫。

(2)填充焊接。填充層采用手工電弧焊,焊接時必須采用短弧操作,以防止焊縫金屬增氧、產生氣孔而使焊接接頭力學性能降低。

基體焊縫焊完經檢驗合格后再進行鈦貼條對接的點焊及焊接。

4.3.2鈦蓋板與鈦復層搭接焊

氬氣的保護效果直接影響復層TA2焊縫的質量,無論是焊接過程還是焊后冷卻過程都必須將焊縫與熱影響區中溫度高于300℃的區域置于氬氣的良好保護之下。所以除了正面從焊槍通氬氣保護焊縫外,還要采取措施進行后拖保護。

氬弧焊時采用左向焊法,焊槍噴嘴盡量與被焊工件垂直,焊絲與焊件間應盡量保持最小夾角(10°~15°), 鎢極伸出長度和噴嘴離焊件表面距離盡量小,以獲得良好的氬氣保護效果。

5 焊后質量檢驗

5.1 外觀檢查

對鈦復層焊縫和熱影響區表面用10倍的放大鏡進行100%檢查,沒有裂紋、咬邊、氣孔、夾渣、未熔合、弧坑和飛濺等缺陷,焊縫外也沒有打弧點。焊縫及熱影響區表面顏色80%以上為銀白色和金黃色,其余為淡藍色,對比標準JB/T 4745—2002中表10-5規定,質量合格。

5.2 內部檢查

按標準JB/T 4745—2002中10.5規定:筒體縱縫、環縫對接焊縫的基層經100%射線檢驗,為Ⅱ級合格。

5.3 力學性能

按標準JB/T 4745—2002標準要求進行力學性能試驗,筒體縱縫Rm為515 MPa/530 MPa、筒體環縫Rm為520 MPa/535 MPa;正面、背面彎曲試驗(D=10 s, 180°)完好。

6 結語

對TA2+16MnR復合板的焊接性進行了分析,設計了合理的鈦鋼復合板焊接接頭,制定了合理的焊接工藝,并加強了焊接過程的工藝控制,最終獲得了滿意的焊接接頭。

將設計的焊接工藝應用于實際產品的焊接,焊后用5~10倍放大鏡檢查焊縫無裂紋、氣孔、未熔合等缺陷;按JB/T 4745—2002標準對筒體(TA2+16MnR復合板)縱縫、環縫的焊接接頭用X射線探傷檢測II級合格,符合標準規定。對筒體按規定進行水壓試驗,經檢查無滲漏,無明顯的異常變形。

從煤化工廠冷凝器水壓試驗和投入運行以來的情況看,質量穩定。因此,TA2+16MnR復合板采用上述焊接工藝是行之有效的。

參考文獻:

[1]周振豐,張文鉞.焊接冶金與金屬焊接性[M].北京:機械工業出版社,1980.

[2]焦萬才,張文明,劉兆甲.氬弧焊/實用焊接技術叢書[M].北京:遼寧科學技術出版社,2007.

[3]楊松.鍋爐壓力容器焊接技術培訓教材[M].北京:機械工業出版社,2005.

[4]陳倩清,唐永剛.TA2鈦合金焊接實驗研究[J].船舶工程,2007,29(02):58-61.

[5]機械電子工業部.電焊工基本操作技能[M].北京:機械工業出版社,2003.

[6]劉亞芬,高勝華.煙囪鋼內筒鈦鋼復合板焊接工藝[J].焊接技術,2007,36(01):27-28.

[7]中國機械工程學會焊接學會.焊接手冊(第2卷)材料的焊接[M].北京:機械工業出版社,1992.