低支撐剛度轉(zhuǎn)子系統(tǒng)的設(shè)計(jì)分析

董振興,吳洪穎

(佳木斯電機(jī)股份有限公司,黑龍江佳木斯154002)

0 引言

目前大功率、高轉(zhuǎn)速電動機(jī)應(yīng)用需求日益廣泛,而其運(yùn)行時(shí)振動大的問題一直難以解決。從使用角度考慮,對大型、高轉(zhuǎn)速電動機(jī)的振動烈度要求嚴(yán)于普通電動機(jī)。因?yàn)楦咿D(zhuǎn)速下劇烈的振動會加劇軸承磨損、降低電動機(jī)壽命,還會降低其從屬設(shè)備系統(tǒng)的整體壽命。

影響電動機(jī)振動的因素很多,其中之一就是轉(zhuǎn)子系統(tǒng)自身的激振。為減少轉(zhuǎn)子系統(tǒng)的激振,生產(chǎn)過程采取很多措施,如避免轉(zhuǎn)子發(fā)生彎曲共振(平常所說的電機(jī)一階臨界轉(zhuǎn)速)、減少轉(zhuǎn)子不平衡量、提高加工精度、裝配精度等,而當(dāng)轉(zhuǎn)子系統(tǒng)的支撐剛度很低的時(shí)候,轉(zhuǎn)子系統(tǒng)的振型會發(fā)生改變。

1 低支撐剛度轉(zhuǎn)子系統(tǒng)的振型特點(diǎn)

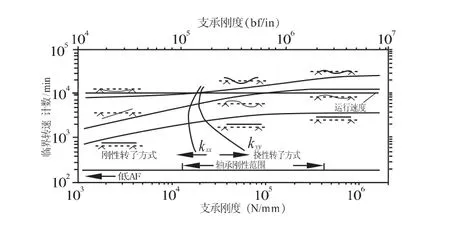

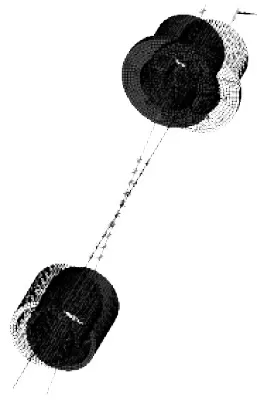

大型、高轉(zhuǎn)速電動機(jī)由于其旋轉(zhuǎn)線速度高,軸承處發(fā)熱嚴(yán)重,軸承設(shè)計(jì)的間隙較大,支撐剛度較低,此時(shí)轉(zhuǎn)子系統(tǒng)的振型將發(fā)生改變,會出現(xiàn)一個(gè)平動和擺動的振型,如圖1 所示。

圖1 轉(zhuǎn)子系統(tǒng)在不同支撐剛度下的振型圖

2 低支撐剛度轉(zhuǎn)子系統(tǒng)的設(shè)計(jì)

轉(zhuǎn)子系統(tǒng)設(shè)計(jì)時(shí)應(yīng)綜合考慮多方面影響,避開各種不利因素。

2.1 考慮支撐剛度變化

對于同一轉(zhuǎn)子來說,臨界轉(zhuǎn)速隨著支撐剛度變化而改變。從圖1 可以看出:左側(cè)低支撐剛度下一次彎曲振型和右側(cè)高支撐剛度下的一次彎曲振型振動形式相同,但轉(zhuǎn)速數(shù)值相差很多。

對于一般滾動軸承和滑動軸承,支撐剛度較高(約為108~109N/m),傳統(tǒng)計(jì)算方法不考慮軸承支撐特性,或者按支撐剛度很高對轉(zhuǎn)子系統(tǒng)進(jìn)行計(jì)算,再留出一定的設(shè)計(jì)裕度,則可以滿足生產(chǎn)制造要求。

而對于支撐剛度低的滑動軸承和磁懸浮軸承,由于其支撐剛度低(約為105~107N/m),振型發(fā)生改變,使得轉(zhuǎn)子系統(tǒng)復(fù)雜化,傳統(tǒng)設(shè)計(jì)方法不能滿足生產(chǎn)制造要求。

2.2 考慮不同振型

在轉(zhuǎn)子系統(tǒng)支撐剛度較低時(shí),出現(xiàn)了兩種不同的振型:平動及擺動。與彎曲振型不同,平動和擺動發(fā)生時(shí)不會對軸本身產(chǎn)生很大的破壞,其相當(dāng)于軸承自身發(fā)生共振。但此時(shí)振動烈度、撓度都會很大,對于軸承乃至整個(gè)設(shè)備系統(tǒng)來說是很不利的,設(shè)計(jì)時(shí)同樣應(yīng)予以避免。

3 應(yīng)用實(shí)例

3.1 電動機(jī)參數(shù)

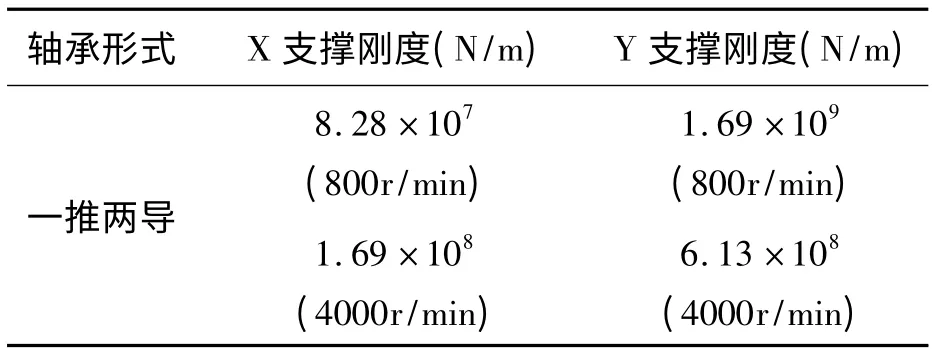

某立式高轉(zhuǎn)速電動機(jī)及其軸承參數(shù)如表1、表2 所示。

表1 某立式高轉(zhuǎn)速電動機(jī)參數(shù)

表2 某立式高轉(zhuǎn)速電動機(jī)軸承參數(shù)

3.2 計(jì)算分析

考慮此電動機(jī)軸承X 方向支撐剛度較低,可能會出現(xiàn)平動、擺動振型。為盡量減少電動機(jī)運(yùn)行中出現(xiàn)任何不利情況,采用有限元方法對轉(zhuǎn)子系統(tǒng)進(jìn)行分析計(jì)算,計(jì)算模型如圖2 所示。

圖2 轉(zhuǎn)子有限元計(jì)算模型

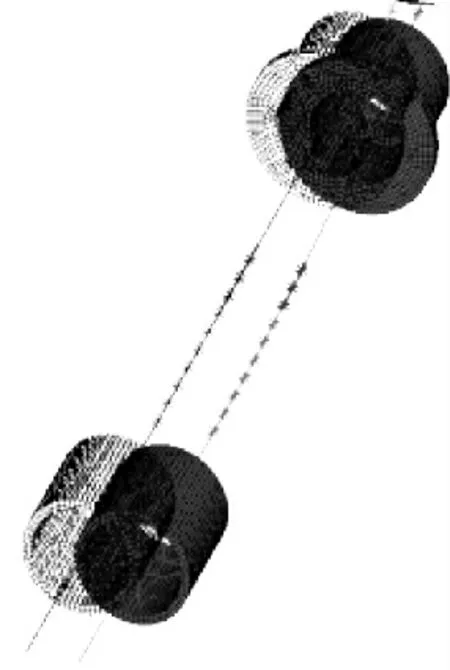

通過計(jì)算,此電動機(jī)轉(zhuǎn)子在軸承X 方向確有平動、擺動振型發(fā)生,如圖3、圖4 所示。

圖3 有限元分析結(jié)果(平動振型)

圖4 有限元分析結(jié)果(擺動振型)

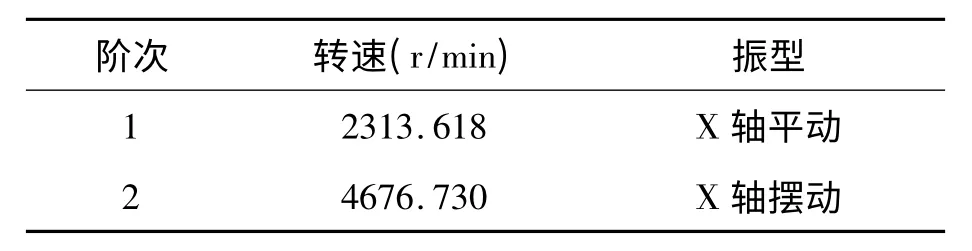

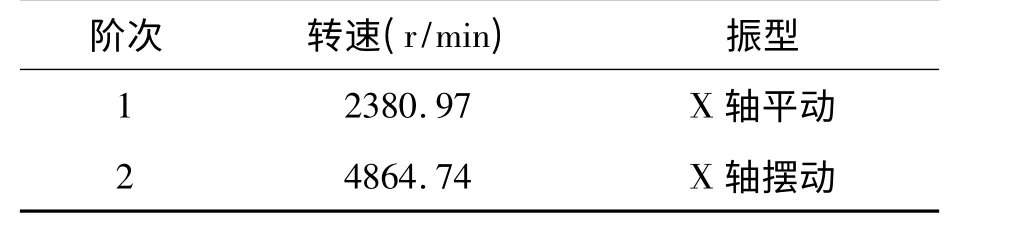

不考慮陀螺效應(yīng),對不同轉(zhuǎn)速所對應(yīng)的不同支撐剛度進(jìn)行多次迭代計(jì)算,計(jì)算結(jié)果如表3 所示。

表3 轉(zhuǎn)子平動、擺動振型計(jì)算結(jié)果

考慮陀螺效應(yīng),重新進(jìn)行迭代計(jì)算,計(jì)算結(jié)果如表4 所示。

表4 轉(zhuǎn)子平動、擺動振型計(jì)算結(jié)果

3.3 轉(zhuǎn)子測試

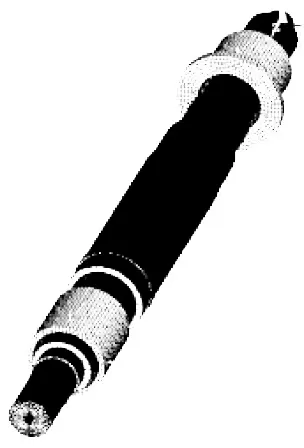

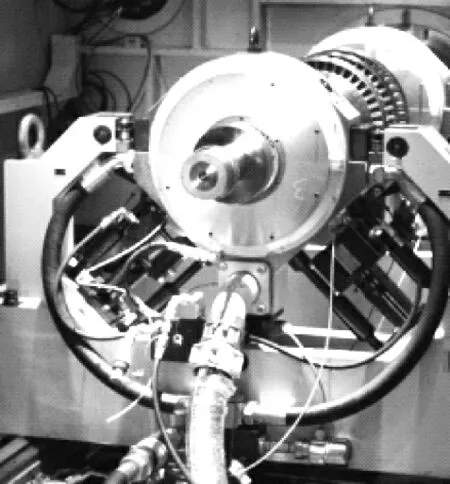

此電動機(jī)轉(zhuǎn)子轉(zhuǎn)速較高(轉(zhuǎn)子表面線速度最高可達(dá)150m/s),為盡量提高轉(zhuǎn)子的動平衡精度,此電動機(jī)進(jìn)行高速動平衡校核,同時(shí)對轉(zhuǎn)子運(yùn)行狀態(tài)進(jìn)行實(shí)際測試。測試設(shè)備選用轉(zhuǎn)子高速動平衡儀器,測動平衡時(shí)可同時(shí)監(jiān)測軸承處振動數(shù)值及振動角度。由于電動機(jī)軸承不能安裝在此測試儀器上,現(xiàn)場另外配做了一套軸承用于平衡,其支撐剛度略低于電動機(jī)軸承,現(xiàn)場測試時(shí)模擬實(shí)際運(yùn)行的軸承距,如圖5 所示。

圖5 轉(zhuǎn)子測試設(shè)備

經(jīng)過測試,轉(zhuǎn)子在0 ~4800r/min 的振動曲線如圖6 所示(圖中橫坐標(biāo)為轉(zhuǎn)速,上半部分縱坐標(biāo)為振動烈度;下半部分縱坐標(biāo)為振動角度)。

圖6 轉(zhuǎn)子振動測試曲線

圖6 可以看出,轉(zhuǎn)子在接近2 100r/min 時(shí)振動角度發(fā)生突變,振動烈度突然增高,而此振型頻段很窄。分析此情況,認(rèn)為這是軸承自身發(fā)生了異常(平動振型共振),而轉(zhuǎn)子沒有發(fā)生彎曲共振,此現(xiàn)象發(fā)生的轉(zhuǎn)速與表4 中計(jì)算結(jié)果(2 380.97r/min)接近。轉(zhuǎn)子在4 500 ~4 800r/min 時(shí)振動烈度呈上升趨勢,但并沒有發(fā)現(xiàn)異常振動。由于轉(zhuǎn)子存在剩余不平衡量,轉(zhuǎn)速越高,產(chǎn)生的不平衡激勵(lì)也會更大。由于測試條件所限,僅繪制了4 800r/min 以下的振動曲線。

3.4 結(jié)果差異分析

設(shè)計(jì)過程中采用有限元方法計(jì)算結(jié)果為2 380.97r/min(平動振型),而實(shí)際測試結(jié)果約為2 100r/min,分析差異產(chǎn)生主要原因:計(jì)算方法差異、測試誤差及測試過程中軸承與實(shí)際使用的軸承不同。因測試時(shí)采用的軸承缺少具體的支撐特性,不能對計(jì)算方法進(jìn)行完全驗(yàn)證,所以只能采用電動機(jī)實(shí)際應(yīng)用的軸承進(jìn)行整機(jī)測試,以對設(shè)計(jì)方法進(jìn)行驗(yàn)證。

4 整機(jī)振動測試

電動機(jī)裝配后進(jìn)行整機(jī)振動測試,試驗(yàn)時(shí)分別測量不同轉(zhuǎn)速下電動機(jī)的振動。轉(zhuǎn)速在2 400r/min附近時(shí),電動機(jī)振動烈度達(dá)到最大值為4.6mm/s;轉(zhuǎn)速在4 000r/min 時(shí),電動機(jī)振動烈度值為2.1mm/s。

5 結(jié)語

(1)通過計(jì)算分析,對滑動軸承(支撐剛度較低)支撐的轉(zhuǎn)子系統(tǒng)在低轉(zhuǎn)速(2 400r/min)時(shí)振動大(4.6mm/s)的現(xiàn)象進(jìn)行了合理的詮釋。

(2)通過計(jì)算分析及試驗(yàn)驗(yàn)證,避免電動機(jī)發(fā)生一種不利運(yùn)行的工況。

(3)通過試驗(yàn),對計(jì)算方法進(jìn)行了驗(yàn)證,計(jì)算偏差小于1%。

[1] JB/T 6443—2006 石油、化工和氣體工業(yè)用軸流、離心壓縮機(jī)及膨脹機(jī)-壓縮機(jī).

[2] 李隆年,王寶玲,周汝潢.電機(jī)設(shè)計(jì).北京:清華大學(xué)出版社,1992.