多軸液壓助力轉向系統匹配設計研究

王云超 張小江 周 梅 鄭東強

1.集美大學,廈門,361021 2.吉林大學,長春,130022

多軸液壓助力轉向系統匹配設計研究

王云超1張小江2周 梅1鄭東強1

1.集美大學,廈門,361021 2.吉林大學,長春,130022

多軸液壓助力轉向系統普遍存在轉向桿系變形和斷裂的問題。基于輪胎原地轉向阻力矩的半經驗公式,利用ADAMS和AMESim建立了某多軸轉向車輛的機液聯合仿真模型。在驗證模型正確性的基礎上,以轉向桿系受力最小為優化目標,進行了轉向油缸和輪胎原地轉向阻力矩的匹配優化。研究發現,轉向油缸與輪胎原地轉向阻力矩的匹配關系對轉向桿系的受力影響非常明顯,優化后轉向桿系受力顯著減小。

多軸轉向;匹配設計;液壓助力轉向;輪胎原地轉向阻力矩

0 引言

目前,關于多軸轉向系統的研究主要集中在轉向機構的優化方面,概括起來有兩種:一種是基于虛擬樣機技術的優化[1-2];一種采用建立數學模型進行優化[3-4]。這些研究僅僅局限于運動關系的優化,關于轉向桿系動力學分析的研究很少。

多軸轉向技術主要應用于需要小范圍內轉移場地的大型車輛,原地靜止轉向是其主要工況之一。多軸轉向車輛的工作場地多為崎嶇的工作場地,各轉向輪的轉向阻力矩大小不同,很容易造成個別桿件受力過大而發生彎曲或扭斷[5-6]。

由于輪胎的原地轉向特性與液壓轉向油缸輸出力的匹配性是影響轉向桿系受力的重要因素,而輪胎的原地轉向特性是轉向系統匹配設計的基礎,為此,很多國內外學者對輪胎原地轉向特性[5]、低速輪胎特性對轉向控制的影響[7]、輪胎設計參數對側向力學性能的影響[8]、輪胎與路面的接觸力學等進行了研究[9]。楊勇等[10]開發了針對多軸起重機的聯合仿真平臺,在整車操縱性能分析方面進行了重點研究。但多軸液壓助力轉向系統的匹配研究尚未檢索到相關報道。

本文在重型多軸轉向車輛輪胎原地轉向阻力矩研究的基礎上[5],從輪胎轉向阻力矩與轉向液壓系統匹配性優化的角度出發,以某九軸轉向車輛為研究對象,利用虛擬樣機聯合仿真技術,以轉向桿系受力最小為目標,通過優化各軸轉向油缸的缸徑和桿徑,達到轉向桿系受力最小的目的,實現液壓助力轉向系統匹配優化。

1 輪胎原地靜止轉向阻力矩的確定

為了準確掌握輪胎原地轉向特性,針對樣車輪胎進行了專項測試。通過對試驗數據的分析處理,提出輪胎轉向阻力矩經驗公式的一般形式[5]:

式中,F為垂直輪荷;α為車輪轉角;p為輪胎氣壓;μ為路面摩擦因數;a、b為待擬合參數;C、E分別為決定曲線剛度和形狀的參數;α0為決定曲線初始值的參數。

圖1所示為幾種載荷工況下輪胎轉向阻力矩的測試結果和擬合結果。其中,Tk為測試結果;下標k為輪胎載荷,t;Tkn為由式(1)獲得的擬合結果。由圖1可知,擬合所得的半經驗公式能夠以較高的精度反映輪胎的原地轉向阻力矩。從圖1可以看出,車輪轉角小于15°時,車輪轉角對轉向阻力矩的影響非常明顯,超過15°后,車輪轉角的影響逐漸減小。

圖1 左轉的測試結果和擬合結果

2 整車虛擬樣機模型

利用虛擬樣機技術,建立了圖2所示的樣車虛擬樣機模型,該車前五軸采用液壓助力轉向,轉向油缸安裝在轉向梯形臂和車軸之間,左右對稱布置。后四軸采用電液控制轉向。

圖2 九軸轉向車輛虛擬樣機模型

2.1 液壓助力轉向系統建模

為了保證液壓轉向的可靠,液壓助力系統采用雙回路,利用AMESim建立了前五軸液壓助力轉向系統的液壓部分模型,如圖3所示。液壓系統和機械系統通過接口模塊傳遞油缸長度、速度及油缸受力等信息,實現機液聯合仿真。

2.2 液壓系統驗證

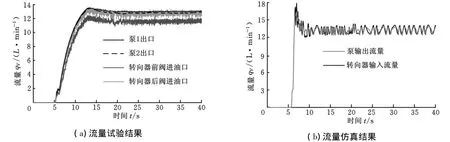

為了驗證液壓系統的正確性,對液壓系統的部分元件進行了流量和壓力的對比分析,如圖4、圖5所示。圖4、圖5中,泵與轉向器的輸出、輸入流量及壓力的試驗結果和仿真結果基本一致,證明所建模型是正確的。

圖3 液壓助力轉向系統模型

圖4 流量的試驗結果與仿真結果

3 轉向油缸匹配試驗及模型驗證

原車前五軸轉向油缸的尺寸為φ60mm×32mm,為了驗證轉向油缸對轉向桿系受力的影響,將第4軸、第5軸轉向油缸尺寸改為φ50mm×28mm,進行對比試驗。

圖5 系統壓力測試和仿真數據對比

3.1 轉向系統試驗和仿真分析

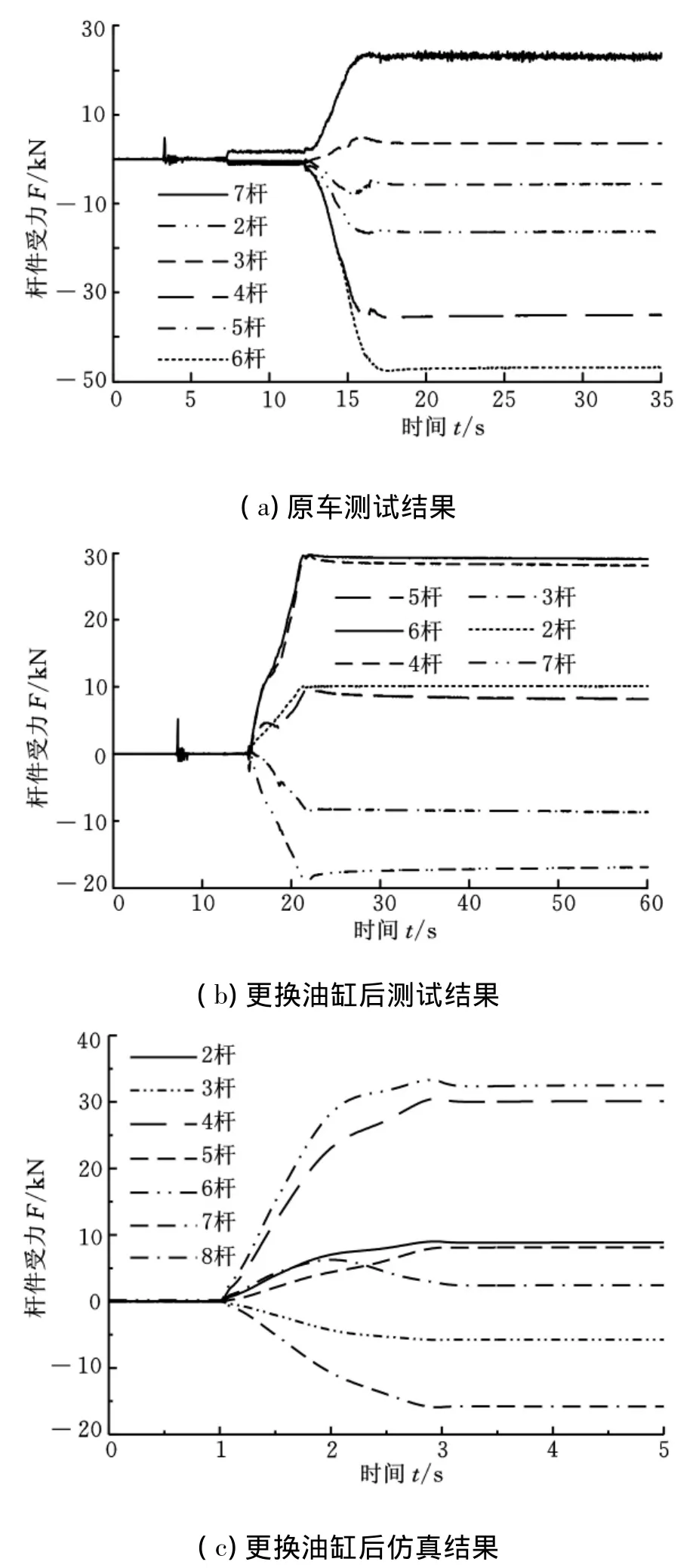

以原地轉向工況為例,對仿真模型和試驗結果進行對比分析。根據樣車測試數據,對整車模型中的路面摩擦因數、軸荷、轉向盤轉角等參數進行了修正,并重新進行仿真。測試和仿真結果如表1所示,曲線如圖6所示。

表1 匹配設計前后測試和仿真結果對比

由于試驗過程中,第8桿應變片的連接線斷掉,因此表1沒有給出該桿件的測試結果。從原始設計的測試結果和匹配設計的測試結果的符號可以看出(桿件受拉為正,受壓為負),更換油缸前后轉向桿系受力傳遞方向發生了明顯的變化。從匹配設計測試結果和仿真結果對比看,兩者基本一致,說明虛擬樣機模型能夠正確預測轉向系統的受力。

圖6 轉向桿系受力對比

4 轉向系統匹配優化

4.1 轉向系統匹配優化目標

多軸液壓助力轉向系統的匹配設計的目標是保證轉向過程中轉向桿系受力最小,轉向桿系受力的主要影響因素是轉向油缸輸出力與輪胎轉向阻力矩的匹配關系。因此,以各軸轉向搖臂輸出力的絕對值之和最小為目標函數:

其中,Fg為轉向搖臂等效輸出合力;Fi為第i軸轉向搖臂輸出力,i=1,2,3;ζi為第 i軸轉向搖臂輸出力的加權因子,認為其同等重要,取ζi=1。

4.2 優化變量

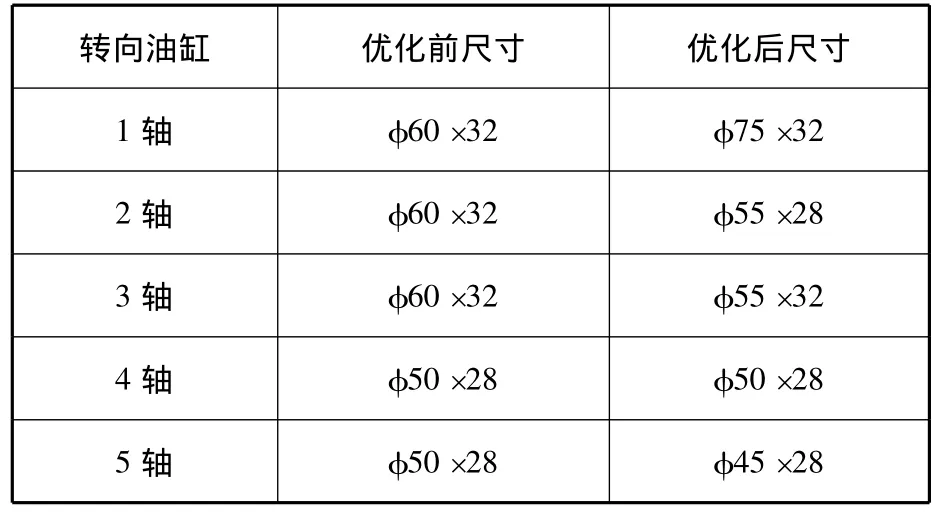

由于轉向油缸的缸徑和桿徑是影響目標函數的主要因素,因此,以各轉向油缸的缸徑和桿徑為優化變量。各軸轉向油缸的缸徑變化范圍為40~80mm,桿徑變化范圍為10~40mm。

4.3 優化分析

優化算法是進行優化設計的重要工作。基于ADAMS軟件,采用軟件OPTDES_SQP優化算法進行優化分析。圓整處理后的優化結果如圖7所示。優化后,轉向油缸的尺寸如表2所示。

圖7 優化后的桿件受力

表2 優化后轉向油缸尺寸 mm

從圖7所示的轉向桿系受力可以看出,優化后,轉向桿系的受力明顯減小。另外,桿件受力減小后,部分桿件的受力發生較大波動,說明在轉向過程中,這些桿件出現了受力方向的改變。

[1] 張衛東,莫旭輝,彭勁松.鐵水包車多軸轉向機構運動學分析與優化[J].計算機仿真,2008,25(9):268-271.

Zhang Weidong,Mo Xuhui,Peng Jinsong. Analysis andOptimal Design of Kinematics for Multi - steeringSystem of Hydraulic Conveyance Vehicle [J ].Computer Simulation, 2008, 25( 9) : 268-271.

Beeley P R. Cast Steels for Tools and Dies: A Review[J]. The Brithish Foundryman,1986,24 ( 11) : 441 -445.

[3] 劉從華,趙斌,高秀華,等.多軸轉向車輛轉向機構優化設計[J].農業工程學報,2007,23(9):81-85.

Liu Conghua, Zhao Bin, Gao Xiuhua, et al.Optimization Design of Multi - axle SteeringMechanism of Multi - axle Steering Vehicles [J].Transaction of the CSAE, 2007, 23( 9) : 81-85.

[4] Hou Yongping, Hu Yujin, Hu Diqing, et al.Synthesis of Multi - axle Steering System of Heavy -duty Vehicle Based on Probability of Steering Angle[C]/ /International Truck & Bus Meeting &Exposition. Portland,Oregon,USA,2000: 2000 -01 -3434.

[5] 石永林,胡于進,李成剛.多軸轉向載貨車轉向系基于最小半徑的優化[J].專用汽車,2003(4):13-17.

Shi Yonglin,Hu Yujin,Li Chenggang. OptimizationBased on Minimal - radius for Multi - axis Vehicle’sSteering System[J]. Special Purpose Vehicle,2003( 4) : 13-17.

[6] 王云超,高秀華,張小江.重型多軸轉向車輛輪胎原地轉向阻力矩[J].農業工程學報,2010,26(10):146-150.

Wang Yunchao,Gao Xiuhua,Zhang Xiaojiang. Researchon Static Steering Resisting Moment of Tire forHeavy Multi - axle Steering Vehicle[J]. Transaction ofthe CSAE, 2010, 26( 10) : 146-150.

[7] 王云超.多軸轉向車輛轉向性能研究[D].長春:吉林大學,2007.

[8] Koo Shiang - Lung,Bu Fanping,Tan Han - Shue,etal. Vehicle Steering Control under the Impact of Low- speed Tire Characteristics[J]. Proceedings of the2006 American Control Conference, 2006,1( 6) : 4676-4681.

[9]Olatunbosun O A,Bolarinwa O. FE Simulation of theEffect of Tire Design Parameters on Lateral Forces andMoments[J]. Tire Science and Technology,2004,32( 3) : 146-163.

[10] 楊勇,易小剛.多軸起重機聯合仿真平臺開發[J].中國機械工程,2012,23(9):1074-1078.

Yang Yong,Yi Xiaogang. Co - simulation PlatformDevelopment for Multi - axle Crane[J]. China MechanicalEngineering, 2012, 23( 9) : 1074-1078.

Research on Matching Design of Multi - axle Hydraulic Assisted Steering System

WangYunchao1ZhangXiaojiang2ZhouMei1ZhengDongqiang1

1.JimeiUniversity,Xiamen,Fujian,361021 2.JilinUniversity,Changchun,130022

Steering linkage deformation or crack was prevalent in multi - axle hydraulic assisted steeringsystem. Based on a semi - empirical formula of tire static steering resistance moment,a mechanism - hydraulicco - simulation model of a multi - axle steering vehicle was built by ADAMS and AMESim software and thecorrectness was verified by experimental tests. Taking the minimum force of steering linkage as optimizationobjective, the matching relationship between hydraulic steering system and tire steering resistance moment wasoptimized. The research shows that the matching relationship has obvious effect on the steering linkage force.The steering linkage force is reduced significantly by matching optimization.

multi - axle steering; matching design; hydraulic assisted steering; tire static steeringresistance moment

U463.42

10.3969/j.issn.1004-132X.2013.10.025

2012—02—14

國家自然科學基金資助項目(51105171);福建省青年創新基金資助項目(2010J05118);集美大學優秀青年骨干教師基金資助項目(2011B001)

(編輯 張 洋)

王云超,男,1976年生。集美大學機械工程學院副教授。主要研究方向為多軸轉向技術、工程機械數字化分析。出版著作3部,發表論文30篇。張小江,男,1979年生。吉林大學機械科學與工程學院講師。周 梅,女,1970年生。集美大學機械工程學院講師。鄭東強,男,1978年生。集美大學機械工程學院講師。