置換通風在焊接車間通風改造中的應用

陸晨 周亞素

1東華大學環境科學與工程學院

2上海機電設計研究院有限公司

1 焊接車間除塵系統現狀

近年來我國汽車工業高速發展,汽車產量屢創新高,工廠焊接車間長期滿負荷運轉。車間焊接煙氣的發散量遠遠大于除煙凈化系統的設計處理能力。煙氣擴散在車間內,聚積在車間上部形成煙霧。

焊接煙塵的化學成分主要是 SiO3、Fe2O3、MnO、CaO以及烷烴、醛、酮、雜環化合物等高分子化合物。煙氣具有分散度大、沉積慢、易飄浮在空氣中等特點。工人長期在這樣的環境下工作將嚴重危害其身體健康,容易誘發各種疾病[1]。

2 改造項目概況

本次改造的項目是一家汽車零部件廠焊接車間的焊接煙氣處理系統改造。由于產能增加,導致原有車間煙氣處理能力不足。要求利用原有系統的機組、主風管,可以適當增加新系統進行改造。

改造的車間長度 168m(8m×21),寬 144m(12m×12),凈高9m。根據現場實地勘察,車間內投入使用的焊接工位約130個,正在調試的焊接生產線1條,預留焊接生產區域面積約3500m2。車間焊接的工位除少數是手工焊工位未配排風罩外,其他均設有局部排風罩。

車間內局部排煙罩主要有兩種形式:第一種是焊接工位設整體排風罩,工位位于專用半密閉小室內,焊接件進出口設透明塑料幕條,排風口設在半密閉小室頂部。焊接人員在塑料幕條外側操作。另一種是焊接工位頂部水平安裝局部排風罩,排風罩安裝高度約3m,焊接機器人位于排風罩底部,自動焊接,周圍設圍欄無人員操作。

2.1 車間煙氣擴散現狀

改造前車間煙氣擴散途徑主要有以下六種:

①半密閉小室,操作人員在取出焊接件時,有部分煙氣溢出進入車間。經過實測排風罩截面風速,少數能達到0.4m/s,大部分在0.2~0.3m/s之間,并且呈現出截面風速越低煙氣溢出量越多的現象。實測數據說明排風罩排風量不足。排風系統的部分支管只連接一個排風罩,部分同樣管徑的支管連接了3~4個排風罩,系統風量分配不合理,導致排風罩風量不足。

②焊接機器人工位的排風罩安裝高度受制于機器人高度,安裝高度都較高,一般在3~3.5m高度。排風罩煙氣在上升過程中擴散至排風罩區域以外。而排風罩由于受周邊工藝鋼架的限制無法增大罩面積。

③少數手工焊接工位,沒有配排風罩,煙氣直接擴散至車間。

④焊接前未將部件上的油污清洗干凈,部件焊接完成后放入旁邊生產筐內時仍在持續散發大量油煙。

⑤另外車間內搬運物料的鏟車使用柴油發動機,鏟車尾氣對車間的污染也十分嚴重。

⑥氣流組織被破壞。由于車間空氣品質不好,工作人員經常將車間大門、外窗打開,室外氣流進入車間打亂了原有的氣流組織,排風罩附近的氣流運動受到干擾,煙氣溢出更加嚴重。在室外風的作用下,靠近外窗、外門的區域空氣品質明顯好于車間內部,而車間內部集聚著大量的煙霧無法排除。

2.2 改造前送、排風系統

車間端部設送、排風(凈化)系統機房。車間內設10套煙氣集中凈化排風系統,單套系統處理風量3萬m3/h。主風管沿車間長度方向沿立柱布置,貫穿整個車間,沿途通過300~400 mm管徑的支管接至各排風罩。

另外還有6套崗位送冷風系統,單套系統處理風量5萬m3/h。主風管沿車間長度方向沿立柱另一側布置,沿途通過300mm管徑的支管接至各工作崗位,使得車間氣流形成環路:送風至工位,再通過工位前的排風罩吸入,帶走焊接煙氣。

送冷風的目的主要是夏季改善工人工作環境,過渡季節送室外新風。送風支管接至各工作崗位。送風系統作為凈化系統在車間內的補風,平衡車間排風量,維持車間微負壓,防止車間污染物直接擴散至室外。

2.3 改造目標

本次改造的目標是控制焊接工位煙氣溢出,減少煙氣擴散。通過組織氣流的有序流動,提高排除車間內彌散煙氣的效率,提高車間空氣品質,改善工人工作環境。

3 解決思路

通過對車間煙氣擴散途徑的觀察,得出煙氣擴散到車間并集聚在車間上部形成煙霧層主要有六種途徑,下面針對各種擴散途徑提出解決方案。

對于擴散途徑①的解決辦法,主要通過增加排風量,提高排風罩截面風速,保證截面風速在0.4~0.5m/s,控制煙氣逃溢。排風支管需要做部分調整,管徑應根據其所連接的排風罩的風量準確計算確定,避免一根支管連接過多的排風罩。

對于擴散途徑②~⑤的解決辦法,主要通過增加新的排風系統直接排除集聚在車間上部的煙氣。對于擴散途徑③可以在條件允許的情況下增加局部排風罩。

至于第⑥點,只要改造后效果明顯,工作人員就不會通過打開車間大門和外窗的方式來改善車間空氣品質,也就不存在人為破壞整體氣流組織的因素。

氣流組織需要對車間各系統風量進行平衡計算,使車間形成微負壓,防止煙氣未經處理擴散至室外。

值得注意的是,在改造前業主為了解決車間上部懸浮的煙氣在車間屋面均布了30臺屋頂風機,總風量21萬m3/h。但是實際效果不佳,煙霧層濃度沒有明顯減少,車間煙霧懸浮高度在6~8m之間,距離屋面排風口還有約2~3m的距離。

4 氣流組織設計

在風量滿足需求的前提下,順暢的氣流組織是本次煙氣改造項目的關鍵。良好的氣流組織能夠提高除煙效率,防止局部區域煙氣集聚。由于是改造項目,所以原有的系統、風管、排煙罩需要盡量利用。

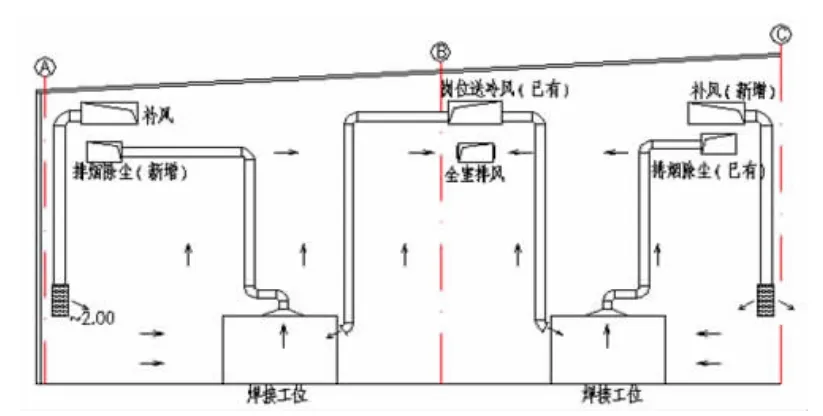

每個排風罩都是車間的吸風點,且吸風點基本在高度3.5m以下的區域。并在車間底部約2m高處設低速置換送風口,冷風送出后下沉至人員活動區域,配合各排風罩的吸風效果,在車間底部區域形成穩定的送排風環路。使送、排風口之間的工作區處在空氣品質較高的低速橫向氣流的控制中[2]。氣流組織示意圖見圖1。

圖1 車間氣流組織示意圖

與此同時焊接產生大量熱量,空氣受熱形成上升氣流。氣流挾帶焊接煙塵上升,大部分煙塵在上升到排風罩處時被吸入除煙系統。逃逸煙氣上升至車間某一高度時,煙塵不再上升,逐漸向四周水平擴散,隨時間累積,便形成了煙氣滯留帶。

在滯留帶高度設獨立的排風系統,主風管在7.2m高度沿車間長度方向布置,排風口安裝在風管側面。將滯留在車間上部的煙氣收集處理后排至室外。

夏季送冷風有利于熱煙氣的上升,過渡季節同樣可以利用相對室內溫度較低的室外新風。冬季送熱風時,由于熱氣流上升速度快,將無法形成低速橫向氣流,若直接送室外新風,溫度低而風量大,車間舒適度將大大降低。因此冬季選擇適當的送風溫度十分關鍵,根據車間溫度情況選擇溫差較小的送風溫度(14~19℃),能夠在冬季較好地形成橫向氣流。

5 風量計算

由于是改造項目,送、排風量受到現場條件及各種因素的制約,增加風量有限,因此先要確定車間能增加的極限風量,并確認該風量能否滿足改造需求。

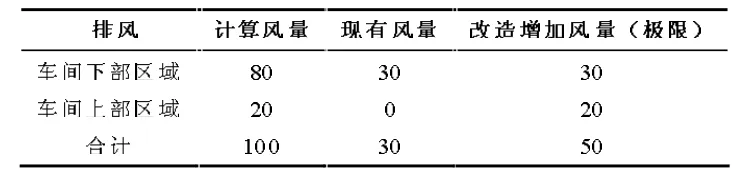

5.1 排風罩風量計算

通過對現場測量排風罩面積對排風量進行核算,車間焊接工位的排風量為80萬m3/h。現已有排風量30m3/h,另須增加50萬m3/h排風量。但是根據車間現在設備平臺的空間,以及已安裝的各專業管道布置情況,要增加如此多的排風量十分困難。設備層的現實情況可增加6臺5萬m3/h風量排風機,共計增加排煙風量30萬m3/h。

排風量計算原則為:每個手工焊工位排風量2000m3/h;排風罩面積小于3m2,按排風罩截面積風速0.5m/s計算確定;超過3m2的排風罩風量統一為5600m3/h,總共排風量約52萬m3/h。

另外正在調試的1條焊接生產線預估風量2萬m3/h,預留焊接生產區域面積約3500m2,預估排風量6萬m3/h,總計排煙風量60萬m3/h。

5.2 全室排風量計算

即使加大了排風罩的排風量,在生產過程中仍然會有部分煙氣擴散至車間。另外車間內還有其他污染源散發煙氣至車間內。所以車間上空要增設全室排風系統。在設備層增加4臺5萬m3/h風量排風機,全室通風排風量為20萬m3/h(煙霧層計算厚度2.5m,換氣次數 3~4 次/h)。

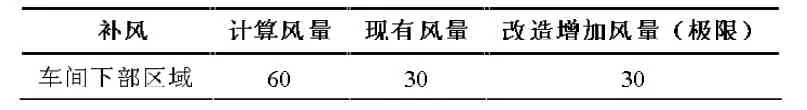

5.3 補風量計算

為了平衡車間的排風量,需增加車間補風系統,補風總量計算:[30萬m3/h(新增排煙)+30萬m3/h(已有排煙)+20萬 m3/h(全室排風)]×0.75(補風系數)=60萬(補風)m3/h。

新增補風風量計算:60萬(補風)m3/h-30萬m3/h(已有崗位送風)=30萬m3/h(新增補風)。

新增補風采用5臺6萬m3/h風量補風機。

排風量、補風量見表1和表2。

表1 排風量匯總表(單位:萬m3 /h)

表2 補風量匯總表(單位:萬m3 /h)

6 煙霧控制措施

改造中主要通過以下措施控制煙霧的擴散:

1)增加排風量30萬m3/h。在設備平臺增加6臺5萬m3/h風量排風機。總風管安裝高度同已有排風管高度相同,為7.20m。

2)重新分配排煙風量,并在各排煙罩處增加風量調節閥。

3)增加全室排風系統,風量20萬m3/h。在設備平臺增加4臺5萬m3/h風量排風機。焊接煙氣漂浮聚集高度在6~8m處,所以全室排風系統總管安裝高度取7.20m。

4)增加補風系統,風量30萬m3/h。在車間西外墻綠化帶內增設5臺6萬m3/h風量空調機箱,送風管高度+8.50m。末端使用低速置換式送風口,可以避免氣流對排煙罩產生干擾。風口安裝低標高+2.00m,沿立柱安裝。配合+7.20m處排風口,能夠在車間內形成穩定的氣流循環,促進煙氣上升。空調機箱夏季送冷風,冬季送熱風(14~19℃)。

5)焊接部件在焊接前進行油污清洗。

6)車間柴油鏟車改用電動鏟車。

7)車間所有排風系統都相應配置煙塵處理設備,確保排放達到環保和衛生要求。

7 總結

經過改造后,車間排風罩排煙能力提高,溢出量減少。煙霧層消失,車間內沒有煙氣異味,空氣品質得到了改善,工人對改造后的環境十分滿意。經測量,車間底部人員活動區域的焊接煙氣濃度為2.2~3.5mg/m3。滿足《工作場所有害因素職業接觸界限值》所規定的車間空氣中焊接煙塵衛生標準(電焊煙塵最高允許濃度為4mg/m3[3])。

改造結果表明該方法能夠在車間底部空間形成空氣品質高、氣流穩定的橫向氣流,有效地控制焊接煙氣擴散,并有助于車間上部煙氣層的排除。總送風量應平衡車間總排風量,并考慮一定的風量差,確保車間存在一定的負壓,防止煙氣未經處理擴散至室外,對大氣環境形成污染。

置換送風方式能提高除油煙系統的運行效率,確保人員活動區域的空氣品質,是車間焊接煙塵治理的重要措施。置換送風與排風系統、除油煙系統配合使用能有效解決焊接車間的煙氣問題。

[1]魏康,何立.關于焊接與相關工藝過程中的有害物質[J].電焊機,2004,(11):60-64

[2]陸耀慶.實用供熱空調設計手冊[M].北京:中國建筑工業出版社,2007

[3]中華人民共和國衛生部.工作場所有害因素職業接觸界限值(GBZ 2.1-2007)[S].2007