煙氣循環流化床脫硫脫硝一體化技術中試研究

王建春,余華龍,章拔群

(福建龍凈環保股份有限公司,福建 龍巖 364000)

1 前言

煙氣脫硝是國家“十二五”減排的重點,是環境治理的重要內容,也是相應煙氣治理環保企業必須搶占的制高點。國家《火電廠氮氧化物防治技術政策》中關于“控制技術的選擇原則”第一條就提到:火電廠氮氧化物控制技術的選擇應因地制宜、因煤制宜、因爐制宜,依據技術上成熟、經濟上可行及便于操作來確定。在“新技術的開發應用”中特別指出:積極扶持具有自主知識產權的煙氣脫硝技術及多種污染物協同脫除核心技術的研發和示范工程建設。

美國ARCADIS Geraghty&Miller,Inc.的S.Behrooz Ghorishi等相關人員早在1999年就進行了富氧型吸收劑的研究,他們在鈣基吸收劑中加入氧化性添加劑,發現這種吸收劑在固定床反應器內對模擬煙氣中的Hg0具有很強的去除能力。2002年其在美國環保署(U.S.Environmental Protection Agency)實驗室制備的高活性硅酸吸收劑(ADCACATE)中添加同樣的氧化劑,發現不僅能吸收Hg0,而且對NOx也有相當的去除率。

清華大學張虎[2]等在固定床反應器中考察了強氧化劑KMnO4作為添加劑對鈣基吸收劑同時脫硫脫硝的調質效果。結果表明,不含KMnO4時鈣基吸收劑不能有效脫除NO,而當KMnO4存在Ca/(S + 0.5N)比值為1.8時,在一定條件下可獲得31.4%的脫硫率和13.5%的脫硝率,其中脫硝產物主要為Ca(NO3)2和Ca(NO2)2。研究還表明NO的脫除效果與O2含量的關系密切,含氧量增加有利于脫硝效率的提高。

華北電力大學趙毅[3]的研究小組以粉煤灰、石灰為原料制備鈣基脫硫吸收劑,并在其中加入強氧化性添加劑(主要為KMnO4和NaClO等)使之成為具有氧化能力的“富氧型”高活性吸收劑。在煙氣循環流化床上進行了同時脫硫脫硝的試驗,在最佳試驗條件下,脫硫效率和脫硝效率分別達到了95.5%和64.8%。相較而言,循環流化床反應器比固定床反應器對吸收劑,特別是添加劑的利用效率大大提高。

盡管對于使用“富氧型”吸收劑在煙氣循環流化床內同時脫硫脫硝的研究在試驗和理論方面都有一定的進展,但是目前仍基本停留在試驗室研究層面,沒有真正在工業化應用方面進行驗證改進。特別是上述研究小組對“富氧型”吸收劑的制備方式均類似,即采用一定比例的粉煤灰或飛灰與工業石灰或消石灰混合后(若是生石灰則要進行加水消化),再將強氧化性添加劑以溶液或粉末的形式加入混合均勻后晾干備用,由于KMnO4等強氧化性添加劑在較高溫度下容易分解或發生其他反應,從而降低了添加劑性能,因此吸收劑制備過程應盡量保持環境溫和,同時制備完成后要及時使用,以免時間長了失效,不利于工業化應用。

綜上所述,煙氣循環流化床脫硫脫硝一體化工藝具有系統簡單、工程投資費用低、占地面積小、運行維護方便等特點。若能在煙氣循環流化床脫硫的基礎上,不改變本體,通過合適的途徑和方式增加吸附劑添加劑就能實現脫硝功能,從而滿足達標排放要求,將成為脫硝技術革命性的突破,前景廣闊。結合循環流化床特點和大量循環流化床煙氣脫硫工程實踐經驗的積累,可以通過往吸收塔內直接加入強氧化性添加劑的方式,使之與高密度吸收劑物料顆粒原位混合形成“富氧型”吸收劑,與煙氣中NO接觸反應生成易溶于水的NO2,最終與鈣基吸收劑反應脫除。本研究選擇KMnO4和NaClO作為主要脫硝添加劑,在實際裝置上開展了工業化應用試驗。

2 試驗部分

2.1 試驗條件

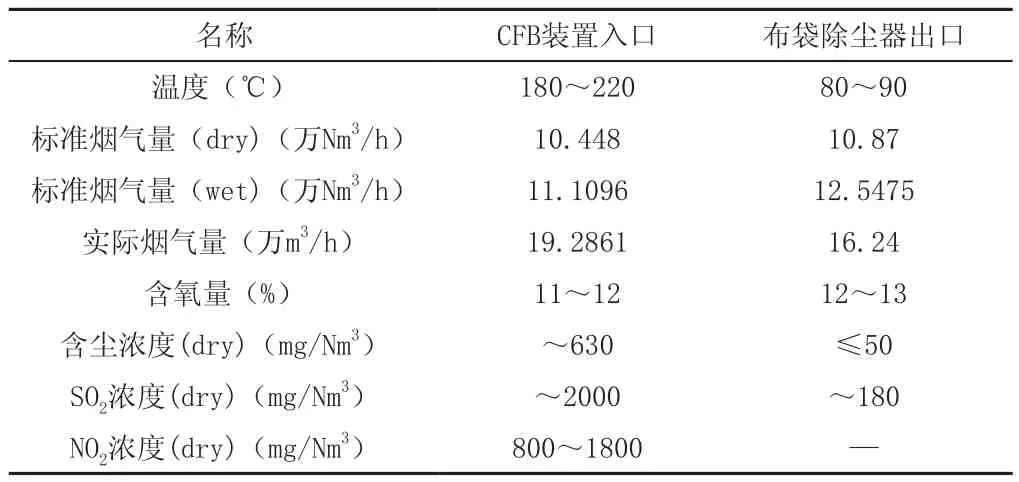

相較于電廠、燒結廠而言,玻璃窯爐煙氣量較小,而NOx濃度較高,可達2000mg/Nm3以上,因此十分適合作為循環流化床同時脫硫脫硝中試裝置。選擇國內某知名玻璃企業一條玻璃窯爐生產線配套CFB-FGD脫硫系統作為中試平臺,該脫硫系統運行穩定、脫硫除塵效果極佳,主要參數如表1所示。

2.2 試驗用品

中試試驗脫硝添加劑由主料及輔料組成,即采用KMnO4和NaClO做為主料,搭配幾種穩定劑、增效劑作為輔料。其中,KMnO4純度99%;NaClO純度80%。

主要試驗工具:煙氣檢測儀、現場通訊用對講機、計時秒表、稱重裝置、脫硝添加劑配備及加料工具等。

表1 CFB-FGD系統參數

2.3 試驗步驟

中試采用將脫硝添加劑直接加入循環流化床反應塔中的方式,使其與循環流化床內高密度、大湍流動能的物料充分混合,通過吸收塔內的煙氣與之充分接觸,實現NO向NO2的轉換并被最終吸附。具體如下:

(1)調節CFB-FGD裝置達高效穩定運行狀態;

(2)校驗調整相關測試儀器,確保正常工作;

(3)配置各種配比脫硝添加劑備用;

(4)將脫硝添加劑直接加入反應塔中;

(5)記錄相關煙氣參數;

(6)更換不同配比脫硝添加劑重復步驟(4)、(5);

(7)每次中試實驗持續3小時;

(8)收集整理相關數據。

3 結果與討論

3.1 煙氣NOx濃度

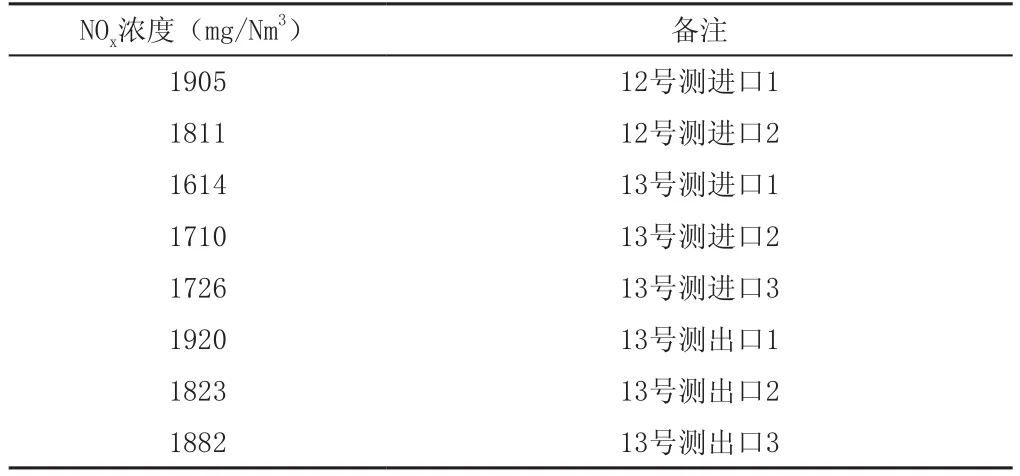

多次檢測脫硫除塵島系統煙氣進出口NOx數據,結果見表2。從表2可以看出,系統入口的NOx濃度較高,取平均值1799mg/Nm3作為原煙氣中NOx濃度。

表2 脫硫除塵島系統進出口NOx濃度

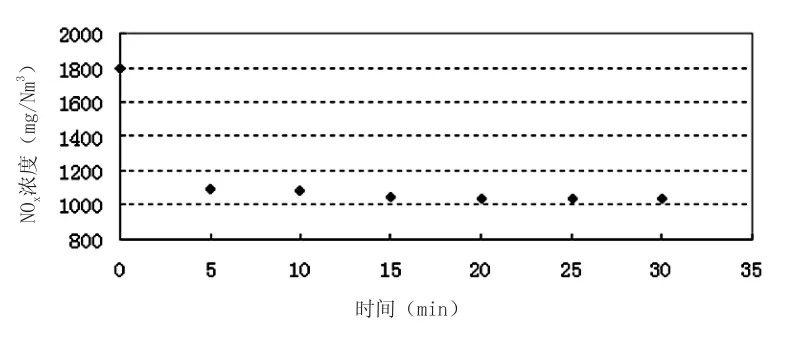

3.2 添加劑KMnO4對脫硝效率的影響

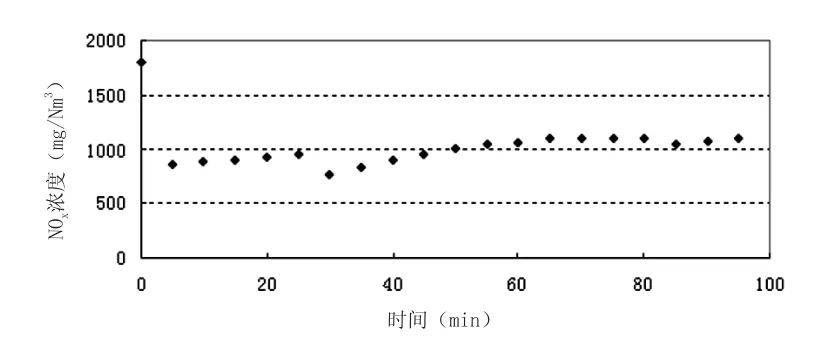

采用KMnO4作為脫硝添加劑主料,并添加一定量的輔料,脫硝添加劑用量按占吸收劑用量的百分比表示,當KMnO4用量為3%時,可獲得一定的脫硝效果。如圖1所示,NOx濃度最低可達1036mg/Nm3,脫硝效率達到42.4%。

圖1 KMnO4用量為吸收劑3%時NOx濃度隨時間變化

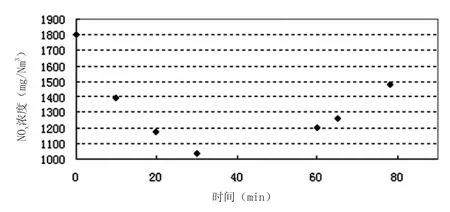

當KMnO4用量增加到吸收劑用量的6%時,可得到更好的脫硝效果。如圖2所示,NOx濃度最低可達767mg/Nm3,脫硝效率達到57.4%。

圖2 KMnO4用量為吸收劑6%時NOx濃度隨時間變化曲線

從圖1、圖2可以看出,當高錳酸鉀用量加倍時,煙氣NOx濃度降低,脫硝效率提高,但脫硝效率并非等比提高,而且在增加高錳酸鉀添加劑主料用量的情況下,脫硝作用時間相應有所延長。

3.3 添加劑NaClO對脫硝效率的影響

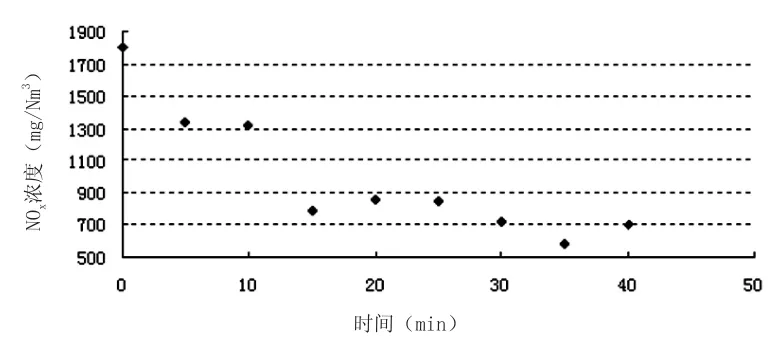

采用NaClO作為脫硝添加劑主料,并添加一定量的輔料,當NaClO用量為吸收劑的3%時,可以獲得一定的脫硝效果。如圖3所示,NOx濃度最低可達1037mg/Nm3,脫硝效率達到42.4%。

圖3 NaClO用量為3%時NOx濃度隨時間變化

當NaClO用量增加到吸收劑用量的6%時,可以得到更好的脫硝效果。如圖4所示,NOx濃度最低可達589mg/Nm3,脫硝效率達到67.2%。

圖4 NaClO用量為6%時NOx濃度隨時間變化

從圖3、圖4可以看出,當NaClO用量加倍時,煙氣NOx濃度降低,脫硝效率提高,與采用KMnO4作為脫硝添加劑一樣,其脫硝效率也并非等比提高,但相應提高效率的幅度更大。此外,相對于采用KMnO4作為脫硝添加劑而言,用NaClO作為脫硝添加劑其脫硝作用時間有所下降。

4 結論

通過在高NOx濃度實際項目上進行循環流化床脫硫脫硝一體化中試,得到如下結論:

(1)強氧化性添加劑用于循環流化床脫硫脫硝一體化具有很好的效果;

(2)添加劑的催化氧化性能可以使煙氣中NO轉化為NO2;

(3)在循環流化床吸收塔內添加吸收劑Ca(OH)2能夠有效捕獲NO2;

(4)增大添加劑的使用量可以提高脫硝效率;

(5)使用NaClO為主料的添加劑短期效果較好;

(6)使用KMnO4為主料的添加劑持續效果更好;

(7)脫硝增加的成本主要為吸收劑以及脫硝添加劑,其中吸收劑使用量與NOx濃度有關,1mol的鈣基吸收劑可以捕獲2mol的NOx,添加劑使用量也和NOx濃度相關,但總體耗量在吸收劑用量的10%以下。

[1]guangwenxu,guohua luo,Hisashi Akamatsu,and Kunio Kato.An Adaptive Sorbent for the Combined Desulfurization/DenitrationProcessUsingaPowder-Particle Fluidized Bed.Ind.Eng.Chem.Res.2000,39,2190-2198.

[2]張虎.用KMnO4調質鈣基吸收劑從燃煤煙氣同時脫硫脫硝[J].化工學報,2007(7):1810-1815.

[3]趙毅.煙氣循環流化床同時脫硫脫硝試驗及機理研究[J].中國科學 B輯 化學,2006,3(5):439-448.