膨脹管封堵調層技術新進展

李益良,陳 強,李 濤,韓偉業,畢秀玲,孫 強

(中國石油勘探開發研究院,北京100083) ①

膨脹管技術是將管柱下入井內,以機械或液壓的方法使管柱發生永久性塑性變形,使井眼或生產管柱的內徑擴大[1]。該技術能夠增加套管層次,簡化井身結構,節約鉆井成本,是一種更加靈活的完井方式和全新的修井方法,也是油田鉆井和完井方面最具革命性的技術之一[2-4]。

目前,膨脹管技術是國內各大油田套管損壞綜合治理技術,特別為大井段套管漏失提供了堅實的技術基礎[5-8]。由于該技術能夠有效加固套損段,同時減小普通套損井加固方式造成的通徑損失,降低作業成本[9-11],在我國各大油田已經得到推廣應用。中國石油大力推進膨脹管補貼技術的研發和推廣,已經在大慶、大港、玉門等11個油田的400多口井成功應用膨脹管技術進行套損井的修復或封堵調層施工作業,其中在大慶油田應用已經超過300口。據測算,利用膨脹管技術已在大慶油田累計增油3.7×105t,減少剩余可采儲量損失約3×106t。在遼河油田的5口停產2a以上的油井,修復后平均含水從88.7%降低至64.3%,日產油6.98t;在玉門油田成功作業8口井,全部恢復生產,油井日產油平均達7t。

本文針對膨脹管技術現場應用過程中出現的膨脹壓力過高、脹后通徑過小等問題開展相關技術研究,開發了大通徑膨脹管封堵調層技術、膨脹管修復大斜度套損井技術以及脹撈一體化膨脹管技術。以上技術密切聯系油田現場需求,并取得良好的應用效果,對油田的長期發展具有重要的現實意義。

1 薄壁大通徑膨脹管技術

隨著高含水油田采出程度的不斷提高,油田采出液綜合含水率上升到89%,層系封堵已經成為提高注采效率的重要手段。目前油田常規的下封隔器、爆炸式機械堵水以及化學堵水等工藝存在明顯不足,已不能滿足生產需要。利用膨脹管技術進行層系封堵具有以下優點:

1) 密封承壓效果好,深度、長度不受限。

2) 施工工藝簡單,可靠性高,成本低,有效期長。

3) 可重新射孔,實現儲層完全或部分打開。

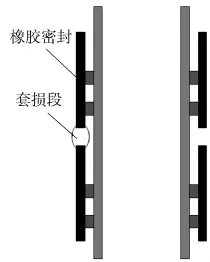

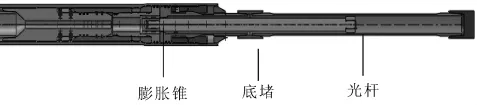

傳統膨脹管技術施工后所能達到的最大內通徑為108mm,為此中國石油勘探開發研究院裝備所(以下簡稱勘探院裝備所)研制了薄壁大通徑膨脹管技術,如圖1~2所示。與常規的膨脹管補貼技術相比,大通徑膨脹管技術的創新點主要有:

1) 采用了壁厚相對較薄的膨脹管,即滿足封堵調層密封的要求,又盡量減少補貼后套管內徑的縮小。

2) 修復后內徑≥114mm,提高后續下入工具的尺寸系列,同時不影響泵掛深度。

3) 膨脹工具外置,取消傳統膨脹管發射腔部分,膨脹壓力≤20MPa,進一步降低施工風險。

圖1 傳統膨脹管補貼效果

圖2 薄壁大通徑膨脹管補貼效果

同時,大通徑膨脹管技術取消了傳統膨脹管外壁密封橡膠,實現全段金屬密封,在施工后可以進一步提高膨脹管的懸掛密封能力,同時適應特殊尺寸套損井修復。

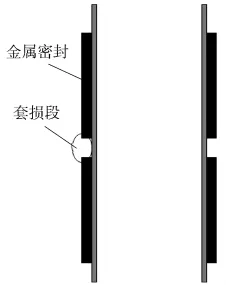

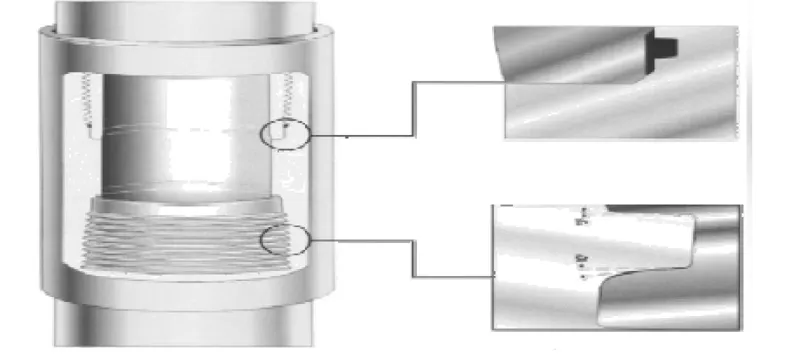

如圖3所示,大通徑膨脹管技術具有以下特點:①送入總成內管接箍有2種規格,可連接?73.025 mm(2英寸)鉆桿與油管,方便現場作業,內套接箍的行程根據內套的行程設計,同時總成密封接頭可承受壓力>70MPa;②膨脹管組件優化了扶正器,使膨脹管定位更加牢固;③定位總成的卡瓦牙片經過特殊處理,可以承受至少80kN拉力;④雙級脹頭選用全新的材料,硬度可達60HRC以上,機械性能遠遠優于原膨脹錐材料。

目前,大通徑膨脹管技術已經在大慶、吉林油田成功應用,增產效果顯著。該技術尤其適用于封堵無效注水層位,修復套損段,恢復分注和超長腐蝕段并重造坐封段,在油田開發過程發揮重要作用。

圖3 大通徑膨脹管管柱結構

2 脹撈一體化膨脹管技術

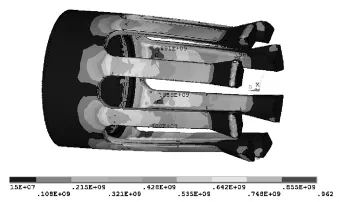

常規膨脹管技術在現場作業之后需要下入工具磨銑掉底堵,以保證井眼暢通。在一些特殊的井中是不允許有任何落物掉入井底的,而一些油田的修井作業條件相對較差,普遍采用螺桿鉆,導致磨銑時間太長。為提高作業效率,降低作業成本,勘探院裝備所研制了脹撈一體化膨脹管技術,如圖4所示;同時對關鍵部件進行數值仿真,如圖5所示。膨脹錐與光桿相連,當膨脹過程結束后,光桿恰好卡在底堵上,將具有收縮功能的底堵提出膨脹管,實現膨脹提撈同時進行。室內試驗過程如圖6~9。

圖4 脹撈一體膨脹管結構

圖5 可撈底堵數值仿真

圖6 可撈底堵工具及配件

圖7 裝配體

圖8 膨脹完成

圖9 提撈完成

室內試驗表明:可撈底堵密封性能良好。模擬打撈試驗過程中,底堵打撈所需軸向力不大,操作方便可靠,膨脹工具丟手后可重復使用。

脹撈一體化膨脹管技術在大慶油田現場試驗2口井,全部取得成功,它可以使膨脹管施工節省1趟起下管柱,對于深井開發具有更加突出的意義。

3 膨脹管修復大斜度套損井技術

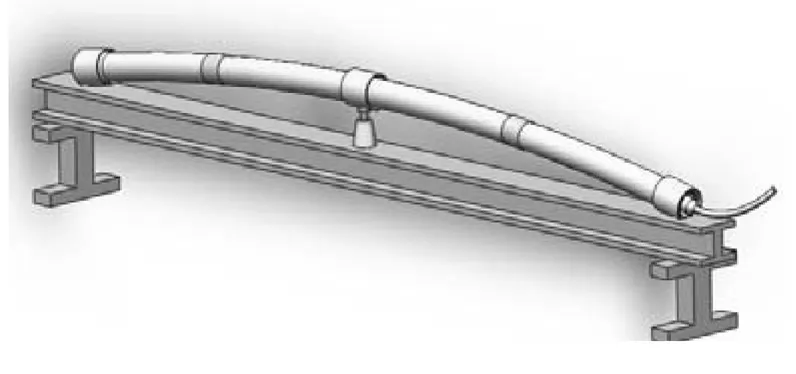

隨著油田水平井、分支井數量日益增多,斜井段套管補貼已經成為膨脹管技術的一個挑戰。斜井段的膨脹管柱處于彎曲狀態,斜度會對膨脹過程以及膨脹后管柱間密封等帶來影響。勘探院裝備所針對50°/100m斜率條件下的膨脹管工具進行特殊設計,對膨脹管連接螺紋的結構(如圖10)、膨脹管內減阻涂層進行重新設計和攻關,開發出新型膨脹管柱及配套工具,并且進行了大量的室內試驗,以保證膨脹工具的通過性及膨脹后管柱之間螺紋的密封性。

管柱在造斜段處受力狀態及試驗臺架如圖11所示。利用三點彎曲原理,固定膨脹管柱兩端,在中間利用千斤頂起一定高度,模擬管柱在造斜段彎曲狀態下的膨脹過程。

圖10 膨脹管新型螺紋

圖11 膨脹管在造斜段膨脹時受力狀態

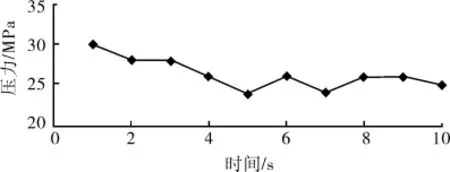

彎曲狀態下膨脹試驗壓力變化曲線如圖12所示。在試驗過程中,膨脹管柱在新型螺紋連接處的膨脹壓力變化不大,膨脹工具通過性很好;膨脹后螺紋密封良好,無漏失現象。表明在高斜率條件下膨脹過程能夠順利進行。

圖12 彎曲狀態下膨脹試驗壓力變化曲線

膨脹試驗之后,設計了測試套管與膨脹管之間懸掛橡膠承壓能力試驗,在膨脹后套管外壁上打孔,焊接高壓管線接頭,試驗過程中階梯式加壓至30 MPa,穩壓30min,無滲漏,證明懸掛橡膠密封性能良好,能夠達到設計要求。

2010年,膨脹管修復大斜度套損井技術在大港油田的4口大斜度井施工中進行了現場應用,效果符合設計要求。

4 結論

1) 應用大通徑膨脹管技術使脹后通徑≥114 mm,同時降低膨脹壓力,有利于油田現場施工與后續作業。

2) 脹撈一體化膨脹管技術降低施工過程對油田設備要求,提高了效率,并且對井底不造成任何污染。

3) 膨脹管修復大斜度套損井技術能滿足在50°/100m斜率條件下套損修復要求,便于該技術在油田復雜井況中的應用。

[1] 胡文瑞.論老油田實施二次開發工程的必要性與可行性[J].石油勘探與開發,2008,35(1):1-5.

[2] Cuauro A,Ali M I,Jadid M B,et a1.An approach forproductionenhancement opportunities in a Brownfield rede—velopment plan[G].SPE 101491,2006.

[3] Babadagli T.Mature Field Development—A Review[G].SPE 93884,2005.

[4] 王家宏.中國水平井應用實例分析[M].北京:石油工業出版社,2003:1-140.

[5] 王順云,韓 紅,王文升,等.進一步提高河南油田采收率的途徑探討[J].河南石油,2004,18:23-25.

[6] 李益良,韓偉業,張立新,等.熱采井膨脹管補貼技術試驗研究[J].石油礦場機械,2010,39(10):60-62.

[7] 郭尚平,田根林,王 芳,等.聚合物驅后進一步提高采收率的四次采油技術[J].石油學報,1997,18(4):49-55.

[8] 袁 昭,邵明記,陽興華,等.吐哈低滲低粘油田二次開發框架方案研究[J].吐哈油氣,2008,13(1):9-15.

[9] 胡文瑞.中國石油二次開發技術綜述[J].特種油氣藏,2007,14(6):1-6.

[10] 劉 鳳,羅西超,王瑞霄,等.膨脹式尾管懸掛器用膨脹管受力分析[J].石油礦 場機械,2012,41(1):30-32.

[11] 秦國明,何東升,張麗平,等.基于ANSYS/LS2DYNA的實體膨脹管膨脹力分析[J].石油礦場機械,2009,38(8):9-12.