噴霧干燥制備高純α-亞麻酸微膠囊研究

郭智軍,陳元濤*,張 煒,楊 威,米 林,徐江波,肖 江

1青海師范大學化學系;2青海師范大學潤德亞麻籽工程技術研究中心,西寧810008

現代生物化學和藥理學研究證明,α-亞麻酸是人體合成EPA和DHA的必需脂肪酸,而EPA、DHA具有調整血脂、降低血漿總膽固醇、抗血小板聚集、增加生物膜液體性、舒張血管、抗血栓形成等藥理作用[1,2]。目前,α-亞麻酸主要來源于陸地植物,含量比較高的植物資源有紫蘇和亞麻等,其中以亞麻籽為原料制取的亞麻籽油是我國最為經濟的α-亞麻酸來源之一。由于α-亞麻酸在生產加工、貯藏和烹飪等過程中易氧化變質,導致氣味不佳,其液態也很難添加至日常食品中,嚴重影響了它的食用安全、普及和推廣[3-5]。

微膠囊技術可以改變物質形態、保護敏感成分和隔離活性物質等[6,7]。目前,已有制備亞麻油微膠囊相關報道,如楊寶玲等[8]以玉米淀粉為壁材、辛烯基琥珀酸淀粉酯為乳化劑制備亞麻油的微膠囊;陳三寶等[9]以玉米醇溶蛋白為壁材制備粉末亞麻油。在這些研究中,制備過程往往使用大量的合成乳化劑確保壁材和芯材的充分乳化,從而導致亞麻油微膠囊化效率與含油率均不高。

亞麻籽膠是從亞麻籽殼皮中直接提取而得,是一種以多糖為主,含有少量蛋白質的天然高分子植物膠,具有粘度高、乳化性強、保濕型和懸浮穩定性突出等特點[10-12],是國際上目前重點發展的新膠種之一[13]。我們為了克服現行的亞麻油微膠囊制備方法中亞麻油芯材與壁材相容性不好而導致微膠囊化效率與含油率均不高的缺點,選用與亞麻油同一來源,與亞麻油相容性好的亞麻膠為壁材,首次成功制備出含油率可高達60%的亞麻油微膠囊,但是上述制備過程中為了確保乳液穩定,必須高溫進料,另外微膠囊產品單位質量α-亞麻酸的含量仍有待于提高。鑒于此,我們優化了該工藝,將亞麻油轉化成高純α-亞麻酸,進一步提高芯材與壁材亞麻膠的相容性,并提高微膠囊單位質量的亞麻酸的含量。本文以微膠囊配方、噴霧干燥條件為重點,考察了離心噴霧干燥法制備高純α-亞麻酸微膠囊的工藝條件。

1 材料與方法

1.1 材料、試劑

亞麻油(亞麻酸含量約為50%)、亞麻籽膠(80%的多糖類物質和9%的蛋白質)青海潤德生物科技有限公司;尿素、甲醇、石油醚、無水乙醇和無水乙醚均為分析純試劑;純化水。

1.2 主要儀器、設備

GLPZ-5型高速離心造粒噴霧干燥機青海三四一九干燥設備有限公司;IKA T25數顯型均質機、IKA RV-05 BASIC旋轉蒸發儀 廣州儀科實驗室技術有限公司;分析天平賽多利斯科學儀器(北京)有限公司。

1.3 實驗方法

1.3.1 α-亞麻酸提純及微膠囊的工藝流程

采用尿素包合法[14]對亞麻油中的α-亞麻酸進行提純,得純度為87%的α-亞麻酸。亞麻籽膠溶解于去離子水→于壓力25 MPa高壓均質10 min→加入高純α-亞麻酸→繼續均質10 min→噴霧干燥→成品。

1.4 測定方法

1.4.1 微膠囊化效率的測定

微膠囊表面油的測定:準確稱取2 g樣品,將50 mL石油醚分三次加入,每次振蕩2 min,過濾,合并濾液。將濾液用50℃水浴加熱,蒸餾出石油醚,即得表面油重,表面油重比=表面油重/樣品重。

微膠囊總油的測定:將準確稱重的微膠囊樣品m1至干燥的三角瓶中,加20 mL熱水,使樣品充分溶解后,加入20 mL石油醚充分萃取后,將萃取液移入已稱量的三角瓶中m2,重復萃取兩次,合并萃取液,在30℃下脫去溶液再放入60℃烘箱中烘至恒重m3,總油質量比=(m3-m2)/m1。

微膠囊化效率=(1-微膠囊表面油質量比/微膠囊總油質量比)

1.4.2 含油率的測定

準確稱取微膠囊化產品(W1)至干燥的三角瓶中,加20 mL熱水,使樣品充分溶解后,依次加入無水乙醇,無水乙醚和石油醚(無水乙醇、無水乙醚和石油醚體積比為2∶1∶1)充分萃取高純α-亞麻酸后,將萃取液移入已稱重的小燒杯中(W2),重復萃取兩次,合并萃取液,在水浴上蒸干溶劑放入烘箱中,烘至恒重(W3),含油率=(W3-W2)/W1。

2 結果和討論

2.1 高純α-亞麻酸微膠囊配方優化正交實驗

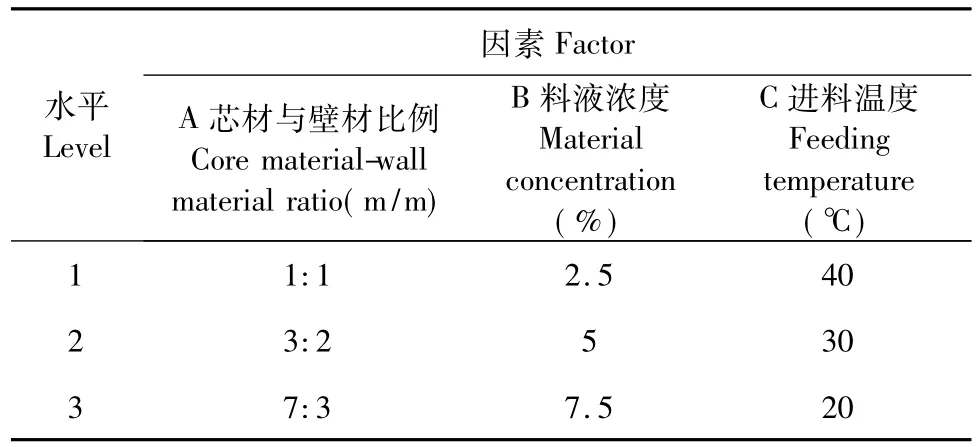

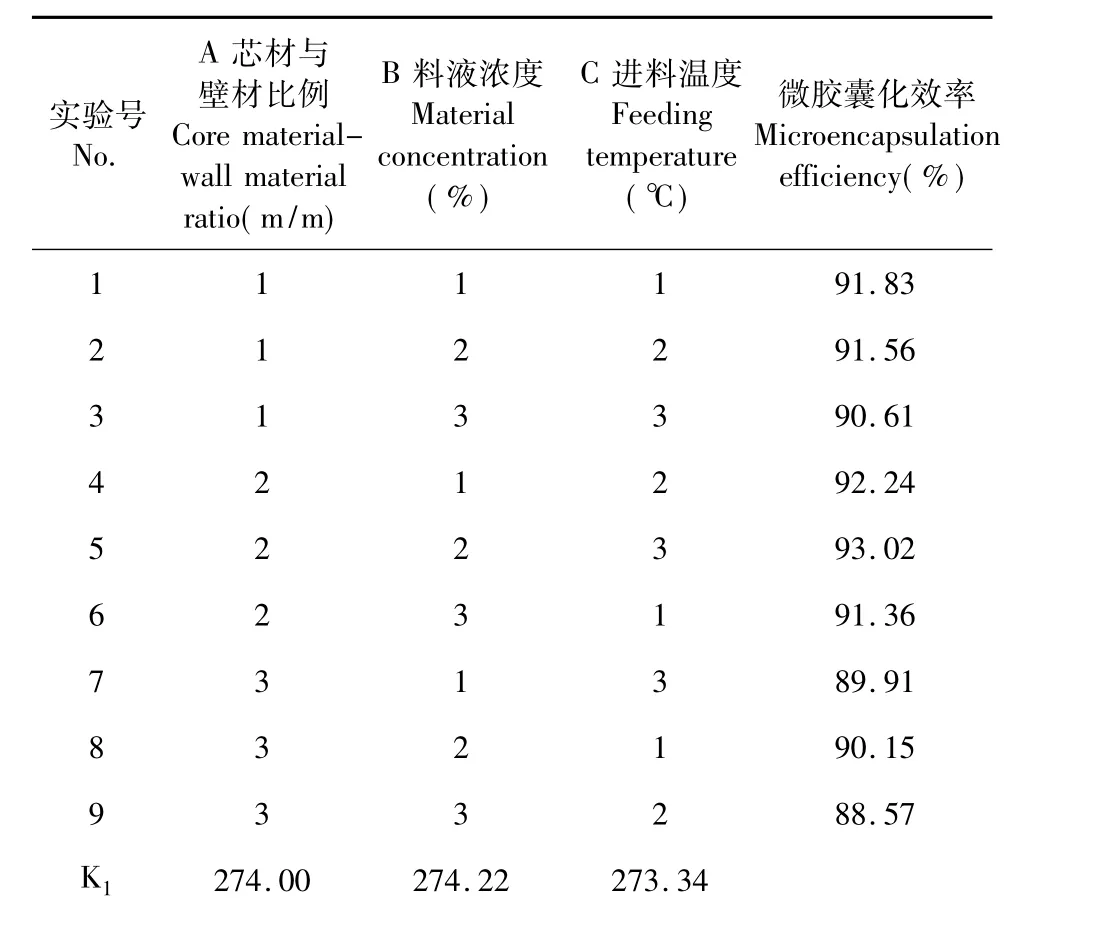

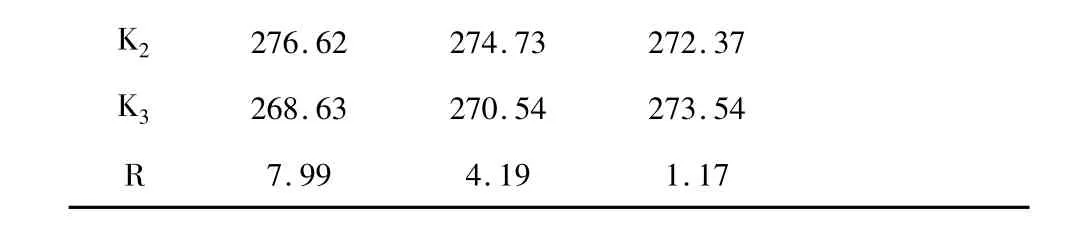

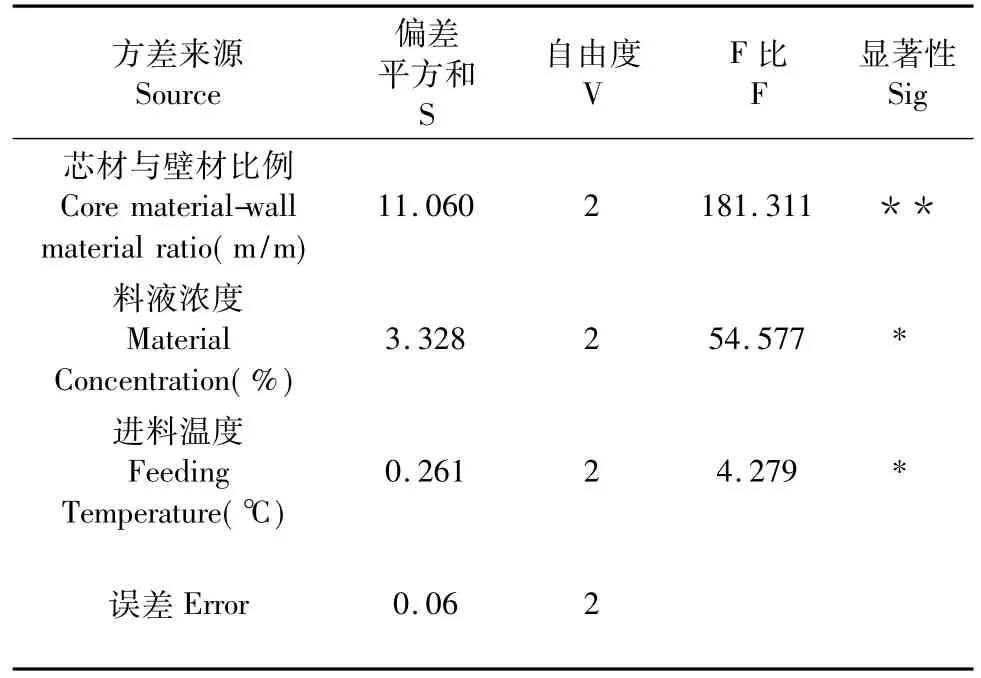

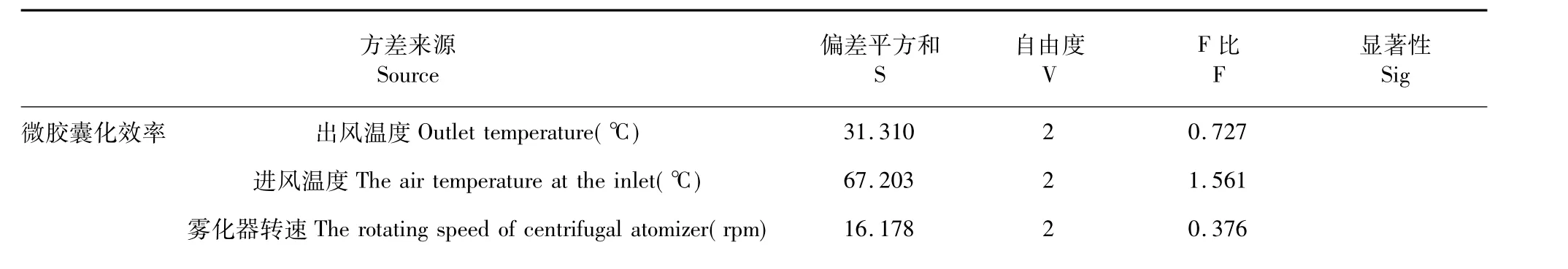

采用正交實驗優化微膠囊配方,三因素分別為芯材與壁材比例、料液濃度、進料溫度(見表1),以微膠囊化效率為評價指標。實驗結果見表2,方差分析見表3。

表1 微膠囊配方優化正交實驗因素水平表Table 1 Factors and levels in orthogonal array design for optimizing the microcapsule formula

表2 微膠囊配方正交實驗結果Table 2 Orthogonal array design arrangement for optimizing the microcapsule formula and range analysis for the results

K2 276.62 274.73 272.37 K3 268.63 270.54 273.54 R 7.99 4.19 1.17

由表2、3可知,影響噴霧干燥微膠囊化效率的因素主次順序為:芯材與壁材的比例>料液濃度>進料溫度。芯材與壁材比例與料液濃度對微膠囊化效率有高度顯著性影響(F0.01(2,2)=99.00)。芯材與壁材的比例對微膠囊化效率產生較大影響,隨著芯材與壁材比例的提高,即含油量的增加,微膠囊化效率提高,但含油量過高,表面吸附的表面油也升高,微膠囊化效率反而下降。料液濃度的提高,有利于噴霧干燥過程中壁材的形成與其致密度的提高,但過高的料液濃度不利于噴霧干燥的進料。進料溫度主要影響乳液的穩定性,但由于高純α-亞麻酸親水性很高,常溫下也可以保障乳液的穩定性,因此對微膠囊化效率影響不大。

表3 微膠囊配方正交實驗方差分析Table 3 Analysis of variance for the microencapsulation efficiency with different microcapsule formulas

正交實驗所得微膠囊最佳配方為A2B2C3。芯材與壁材的比例為3∶2,料液濃度為5%,進料溫度為20℃。

2.2 噴霧干燥條件確定

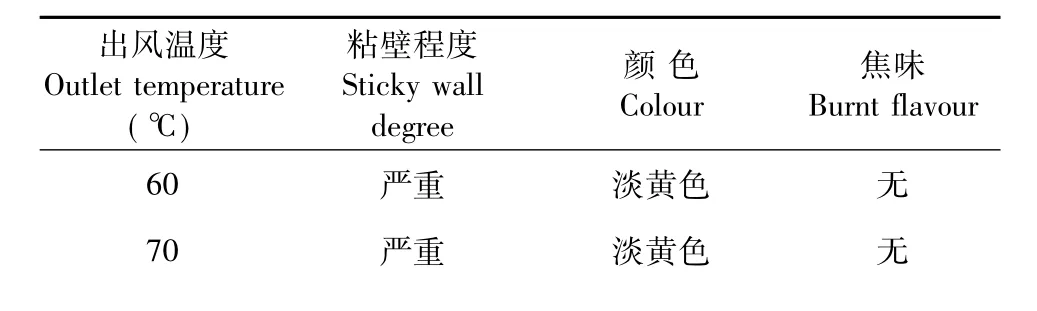

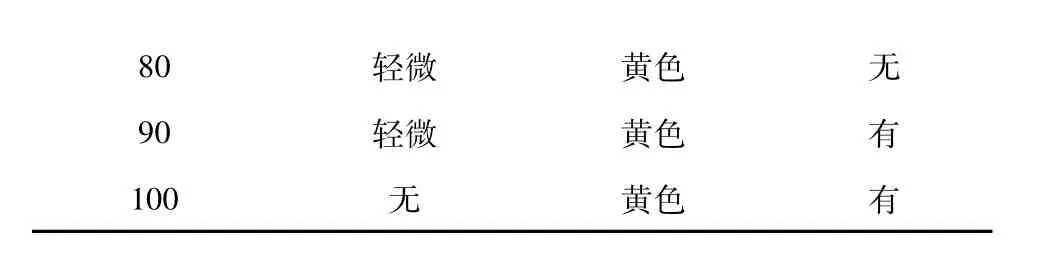

表4 出風溫度對噴霧干燥的影響Table 4 Effect of outlet temperature on spray drying in final products

80 輕微 黃色 無90 輕微 黃色 有100無黃色 有

出風溫度的影響:產品隨風被吸進旋風分離器的過程也是持續干燥的過程。在這個過程中,持續蒸發剩余水分,使產品干燥徹底。在60、70、80、90、100℃五個出風溫度條件下進行噴霧干燥,對產品感官進行評價。實驗結果見表4。

由表4可知,隨著出風溫度的升高,產品顏色加深,且粘壁輕微,但是當溫度高于80℃,產品被烤焦、分解,影響產品質量,因此為了得到較好的微膠囊,選擇出風溫度為80℃。

進風溫度的影響:經過離心霧化器,物料的霧滴與通過分配器送入的熱空氣接觸,進行干燥,此時進風溫度主要影響物料的干燥程度。低溫導致產品干燥不徹底,容易出現半濕性粘壁;高溫導致干燥倉內平均溫度升高,產品變焦,影響產品的品質。綜合考慮以上因素,在150、180、200、230℃四個溫度條件下進行噴霧干燥,產品隨著進風溫度不斷升高,微膠囊化效率逐漸升高,但是當進風溫度高于180℃時,微膠囊被烤焦,微膠囊化效率降低。因此為了得到較好的微膠囊,選擇進風溫度為180℃。

霧化器轉速的影響:離心式霧化器的工作原理是將直徑5~50 cm的圓盤以6000~32000 rpm速度旋轉,借離心力作用使液體霧化成液滴。當進料速率一定時,為了得到均勻的霧滴,離心盤的轉速要快。但是霧化器轉速高于27000 rpm時,霧滴的初始速度太高,使物料在未干燥前就與干燥倉的上層接觸,發生半濕性粘壁;當霧化器轉速低于21000 rpm時,顆粒粒徑大,干燥時間長,產品變濕發粘,甚至在干燥倉的底部發生粘壁。綜合考慮,選擇霧化器轉速為21000 rpm。

進料速度的影響:進料速度是調節出風溫度的重要手段,也直接影響生產效率的高低,另外進料速度對生產過程的穩定性也起到至關重要的作用。進料速度過低,生產過程越穩定,但耗能越大;進料速度過高,生產過程中出風溫度波動大。實驗中發現進料速度達到46.21 mL/min時,出風溫度波動超過±3℃,而設備允許的波動范圍為±2℃。為了保證較高的生產效率和穩定的工藝條件,選定42.01 mL/min為最佳進料速度。

綜上所述,工藝條件大致范圍:進風溫度170~ 190℃,出風溫度70~90℃,霧化器轉速21000~27000 rpm,進料速度42.01 mL/min。

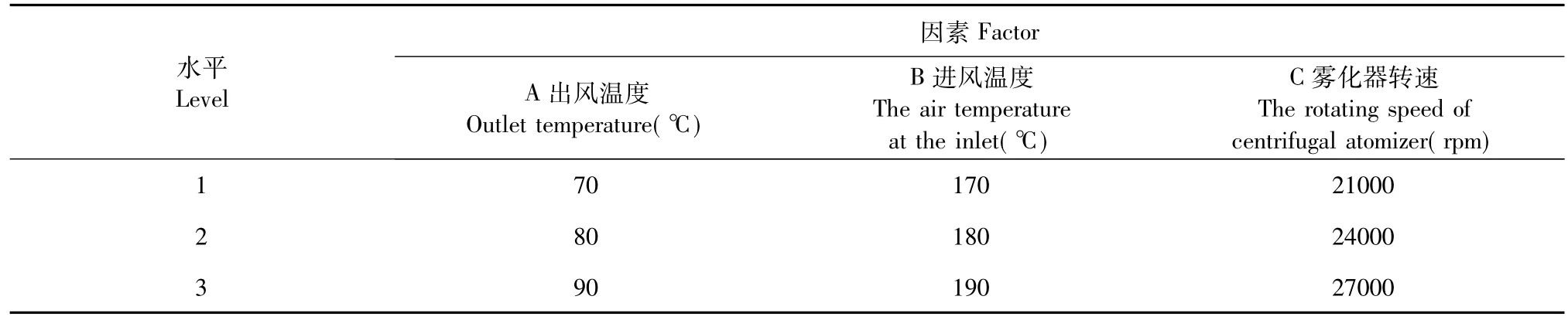

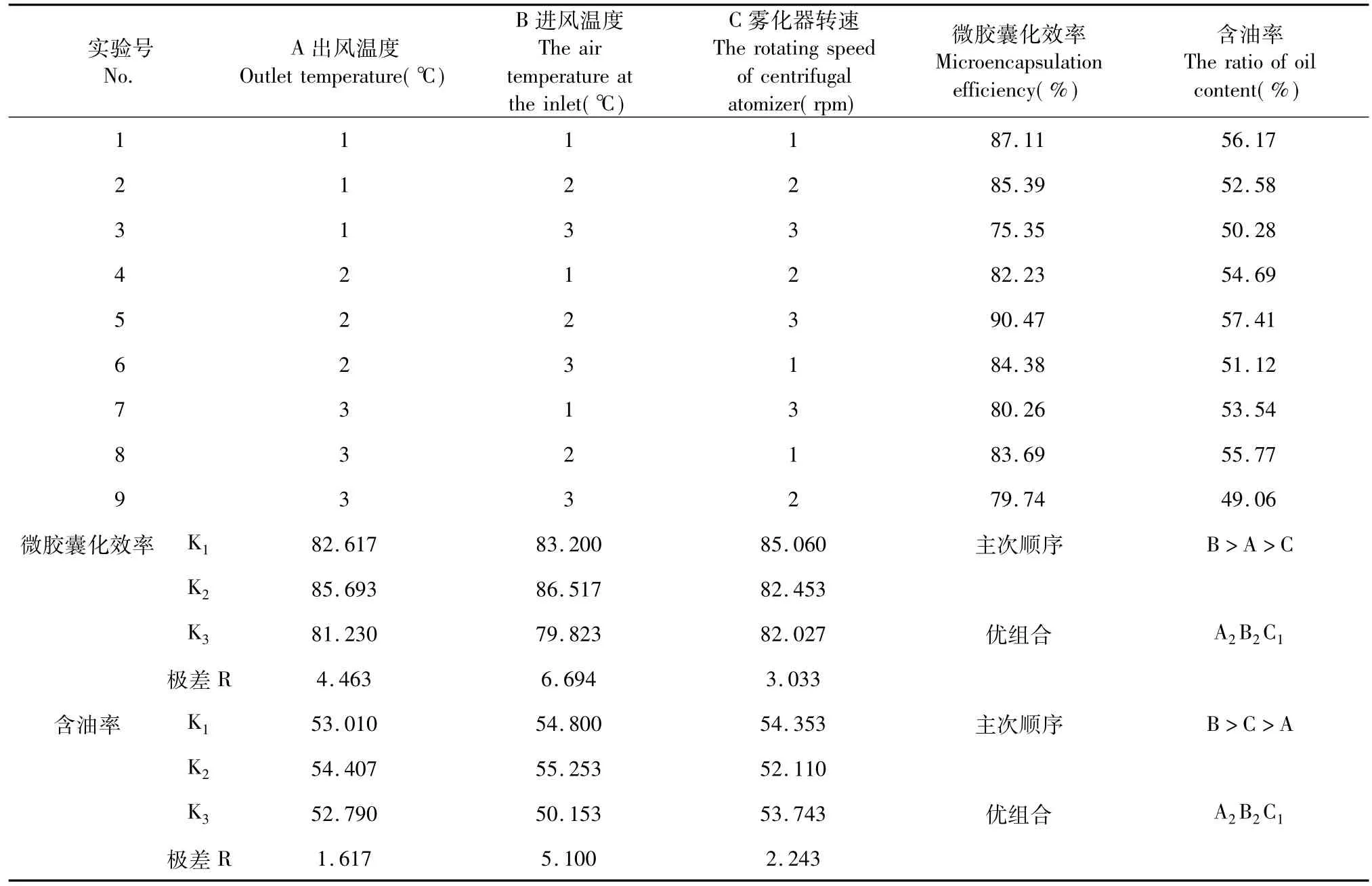

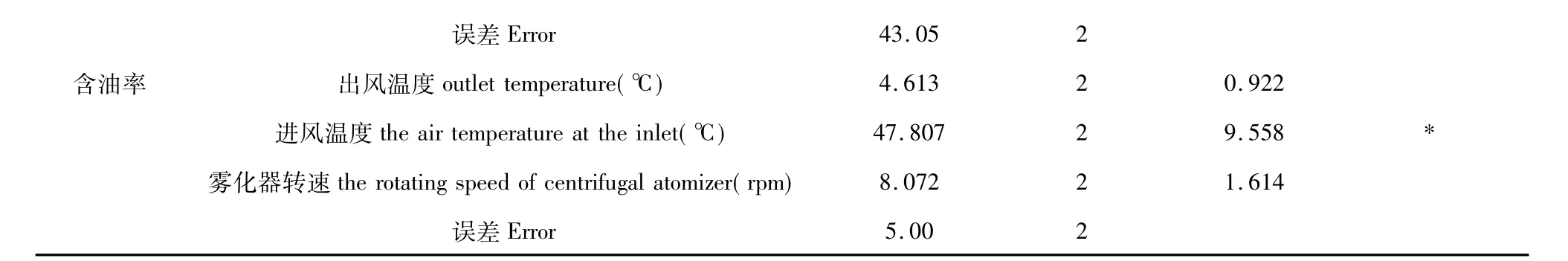

正交實驗:根據前期實驗確定的工藝條件,選擇進風溫度,出風溫度,霧化器轉速作為影響因素(見表5),設計L9(33)正交實驗,以評價指數=微膠囊化效率+含油率作為綜合評價指數,確定最佳工藝條件。正交實驗結果如表6所示,方差分析見表7。

表5 微膠囊化正交試驗因素水平表Table 5 Factors and levels in orthogonal array design for optimizing the spray drying parameters

表6 微膠囊化工藝參數正交實驗結果Table 6 Orthogonal array design arrangement for optimizing the spray drying parameters and analysis for the results

表7 工藝參數正交實驗方差分析Table 7 Analysis of variance for the microencapsulation efficiency with the optimal spray drying processing conditions

注:F0.05(2,2)=19,F0.1(2,2)=9,F0.25(2,2)=3。

正交實驗結果中,極差R值越大,表明對應因素對結果影響越大。初選優化工藝條件,根據各考察指標不同水平平均值確定各因素的優化水平組合。微膠囊化效率(%):A2B2C1;含油率(%): A2B2C1。綜合平衡確定最佳工藝條件,以上兩個考察指標分析出的優化條件一致,確定最佳工藝條件為:A2B2C1。由表7可知,進風溫度對含油率的影響比較顯著。

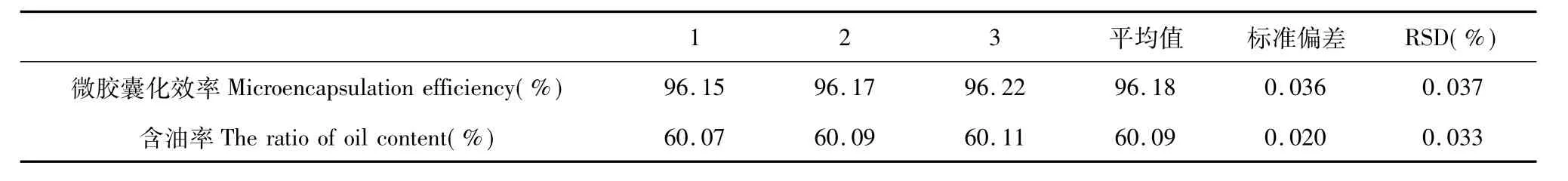

2.3 驗證實驗

在最佳工藝配方(芯材與壁材比3:2,料液濃度為5%,進料溫度為20℃)及工藝參數(進風溫度180℃,出風溫度80℃,霧化器轉速21000 rpm,進料速度42.01 mL/min)下,制備高純α-亞麻酸微膠囊,微膠囊化效率為96.18%,含油率為60.09%(見表8)。

表8 最佳微膠囊配方及工藝參數的驗證Table 8 The experimental verification of the best material compositions and the optimal spray drying processing conditions for microencapsulation

3 結論

采用GLPZ-5型高速離心造粒噴霧干燥機進行噴霧干燥,確定制備高純α-亞麻酸微膠囊的配方:芯材與壁材比3∶2,料液濃度為5%,進料溫度為20℃;最佳工藝條件:進風溫度180℃,出風溫度80℃,霧化器轉速21000 rpm,進料速度42.01 mL/ min。高純α-亞麻酸為芯材,親水性得到提高,常溫下即可使乳化效果達到穩定,且提高了微膠囊單位質量的α-亞麻酸含量,在此制備條件下亞麻油微膠囊化效率高達96.18%。以亞麻籽膠為壁材包埋高純α-亞麻酸,兩者具有高度的相容性,避免了乳化劑的大量使用,模仿了亞麻籽的天然存在形態,進而大大提高了微膠囊的含油率,其含油率最高為60.09%。

1 Yang KD(楊克迪),Hu XM(胡小明),Huang HJ(黃海基).Extraction of α-linolenic acidester from silkwoim oil using silver nitrate-complex method.China Oils And Fats,2008,33:30-32.

2 Wang XQ(王雪青),Miao H(苗惠),Hu P(胡萍).Research progress of nutrition and biological functions of PUFA.Food Sci,2004,25:337-339.

3 Ma WP(馬文平),et al.Study on oxidation Stability of ASK.Food Sci,2004,25:59-62.

4 Sun SQ(孫曙慶).Study on oxidative stability of fats oils.Food Fermentation Ind,1999,25(3):20-24.

5 Li RZ(李瑞貞),et al.Oxidation stability of oil from Swida wilsoniana.Food Sci,2009,30(21):87-89.

6 Hong KJ(洪柯江),Teng B(滕斌),Li Y(李宜).Microencapsulated technology and its application in agriculture products processing.Chin Agric Mech,2010,(2):60-64.

7 Wang JQ(王俊強),et al.The selection of microcapsule wall-material and the application of microcapsule in food industry.JiangXi Sci,2008,26:242-244.

8 Yang BL(楊寶玲),Chen Y(陳燁).Preparation of microcapsules of flaxseed oil by blends of maize starch-octenyl succinic anhydride starch.Transactions of the CSAE,2010,26:364-368.

9 Chen SB(陳三寶),He YR(何淵仁).Preparation of microencapsulated linseed oil.China Oils And Fats,2006,31 (11):31-32.

10 Li SG(李雙桂),Pan SM(潘水淼),Xu J(徐江).Spray drying of flaxseed gum.Chem Ind Eng Prog,2002,21:602-603.

11 Chen HH(陳海華),Xu SY(許時嬰),Wang Z(王璋).Study on the chemical components and structure of flaxseed gum.Sci Tech Food Ind.2004,25:103-105.

12 Hu GH(胡國華),Chen M(陳明).The property of linseed gum and its application in ice cream.Food Sci,2003,24 (11):90-93.

13 Lu BX(鹿保鑫),Yang J(楊健),Liu TT(劉婷婷).Study on extraction technique of flaxseed gum from flaxseed.Heilongjiang Agric Sci,2007,(3):95-96.

14 Zhang HM(張海滿),Liu FZ(劉福禎),Dai LM(戴玲妹).Parity method of α-linlenic acid based on the theory of urea addution fractionation(Ⅱ).China Oils And Fats,2001,26 (3):53-54.