半固態(tài)A356鋁合金微凸臺陣列觸變成形充型過程數(shù)值模擬

唐 培 ,梅德慶 ,姚喆赫 ,陳子辰

(1.浙江大學 流體動力與機電系統(tǒng)國家重點實驗室,杭州 310027;2.浙江大學 機械工程學系,杭州 310027)

半固態(tài)金屬觸變成形是基于美國麻省理工學院的FLEMINGS在20世紀70年代發(fā)現(xiàn)的金屬在半固態(tài)溫度區(qū)間的流變性而發(fā)展起來的一種加工工藝,具有低成本、高效率、高強度和近終形等優(yōu)點[1-2]。半固態(tài)金屬觸變成形的質(zhì)量取決于成形過程中關鍵參數(shù)(坯料溫度、沖頭速度和模具溫度)的合理選擇。目前世界范圍內(nèi),對半固態(tài)觸變成形時金屬的流動特性和充型行為方面的研究工作,主要集中在宏觀尺度下[3-5]。而對半固態(tài)金屬在介觀和微觀尺度下觸變成形的流動特性與充型行為的研究還比較少。在介觀尺度下,模具的結構參數(shù)對成形后工件的輪廓忠實度有很大的影響。因此,為了獲得更好的充型效果,有必要深入研究金屬材料的流動特性和充型行為,確定出合理的觸變成形工藝參數(shù)和模具結構參數(shù)。

2004年,STEINHOFF等[6]首先提出了微半固態(tài)成形的概念。童忠財[7]采用半固態(tài)鋁合金ZL101坯料,研究了擠壓溫度、擠壓速度和擠壓比對微型齒輪成形性能的影響,發(fā)現(xiàn)較低的擠壓溫度和擠壓速度有利于成形輪廓清晰的微型零件。KIM 等[8-9]采用觸變成形的方法制造了燃料電池微反應器中的微凸臺陣列結構,研究了模具溫度、固相率、沖頭速度、工件尺寸等對微凸臺充型的影響。結果表明:沖頭溫度較高,速度較快時,坯料熱散失較少,微凸臺充型較好。與扁平坯料相比,用細長的坯料進行觸變成形,微凸臺充型更好。ZHOU等[10]利用正交試驗的方法確定出了觸變成形微凸臺陣列結構的最佳工藝參數(shù)。陳金晶等[11]使用ZL101鋁合金分析了錐形槽微型模具槽寬尺寸、成形溫度對半固態(tài)微尺度充型能力的影響,發(fā)現(xiàn)在流動性上沒有出現(xiàn)固態(tài)金屬所表現(xiàn)出的“尺度效應”。

為了給車載燃料電池提供高效、高集成度的現(xiàn)場制氫系統(tǒng),微凸臺陣列被應用于醇類重整制氫微反應器的反應載體結構中,與傳統(tǒng)的平板和微通道結構相比,一方面可有效增大微反應器的比表面積,提高傳熱傳質(zhì)效率;另一方面,可有效地改善催化劑附著性能,延長催化劑使用壽命[12]。由于觸變成形微凸臺陣列過程中影響坯料充型的參數(shù)較多,過程較為復雜,參數(shù)對微結構充型的影響還缺乏系統(tǒng)的研究。本文作者采用有限元軟件 Deform-2D對觸變成形過程進行了模擬,系統(tǒng)地分析了觸變成形工藝參數(shù)和模具結構參數(shù)對半固態(tài) A356鋁合金觸變成形微凸臺陣列結構時的充型行為的影響。

1 半固態(tài)A356鋁合金微凸臺陣列觸變成形機理及有限元模型

1.1 半固態(tài)A356鋁合金微凸臺陣列觸變成形機理

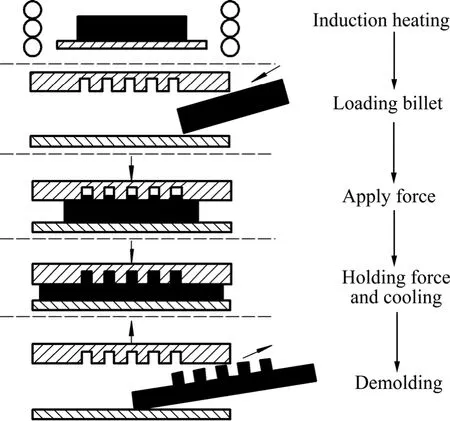

微凸臺陣列結構半固態(tài)金屬微觸變成形原理如圖1所示。在感應加熱爐中將切割好的圓柱形坯料加熱至半固態(tài)溫度區(qū)間,然后夾持到下模中,沖頭以一定的速度與坯料接觸后對坯料進行擠壓,即可在金屬坯料上壓制出與沖頭凹凸互補的微凸臺陣列結構。待坯料冷卻后,微凸臺陣列結構具有了一定的強度,對坯料施加一定的壓力,即可實現(xiàn)坯料與沖頭的脫模,得到完整的微凸臺陣列結構。

圖1 微凸臺陣列結構半固態(tài)金屬微觸變成形過程原理Fig.1 Schematic diagram of thixoforming of semi-solid alloy with micro-pin-fin arrays

1.2 有限元模型的建立

采用Deform-2D軟件對微凸臺陣列觸變成形過程進行了動態(tài)模擬。Deform-2D軟件具有網(wǎng)格重劃分和強大的熱力耦合分析功能,被廣泛應用于金屬成形過程的模擬中。

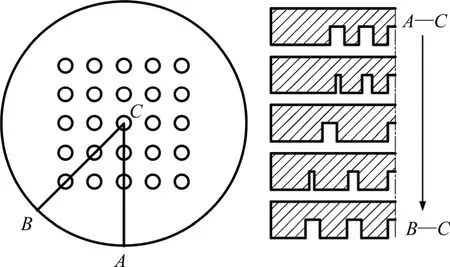

圖2所示為觸變成形5行5列圓柱形微凸臺陣列結構時的沖頭結構。由于結構對稱,可只選取A—C和B—C所夾銳角部分坯料的成形為研究對象。沖頭上A—C面到B—C面的小孔,可以看成是深度相同、寬度和位置逐漸變化的凹槽的組合。

圖2 壓制5行5列微凸臺陣列的沖頭結構Fig.2 Punch structure for 5×5 micro-pin-fin arrays

為了簡化數(shù)值模擬過程中的有限元模型,在本研究過程,作以下假設:

1) 坯料在感應加熱終了時,溫度均勻分布。A356鋁合金的熱導系數(shù)較大,采用多步變功率加熱的方法,感應加熱完成時,幾乎沒有溫度梯度[13]。

2) 感應加熱后的坯料,主要由液相和球化的固相顆粒組成,流動性很好,可視為各向同性的均勻材料[14]。

3)在觸變成形過程中,金屬坯料只在通過坯料軸線的平面內(nèi)流動,即金屬坯料只有軸向和徑向的速度分量,沒有切向速度分量,因此,可以假設變形為平面應變。

基于以上假設,可以將有限元模型簡化為平面應變模型,簡化后的有限元模型如圖3所示,工件為d12 mm×12 mm的圓柱形坯料,被劃分為4 000個四邊形單元,沖頭和下模分別被劃分為1 000個四邊形單元。沖頭與坯料的接觸面布置了深度為l、寬度為e的凹槽,相鄰凹槽間距為w,定義模具在該平面的深寬比Ⅰ和占空比D分別為

圖3 微凸臺陣列觸變成形有限元模型示意圖Fig.3 Schematic diagram of finite element model of thixoforming of micro-pin-fin arrays

觸變成形過程中,工件為非枝晶結構的 Al-7%Si合金,模具為H13模具鋼,數(shù)值模擬中材料的具體參數(shù)見表1。模具剛度與坯料相比大得多,模具幾乎不發(fā)生變形,可將模具視為剛性體。A356鋁合金的固相線溫度為555 ℃,液相線溫度為615 ℃[15]。半固態(tài)區(qū)間內(nèi)的A356鋁合金流動性良好,可視為各向同性的剛塑性體,其流動應力與應變、應變速率及溫度的關系可在Gleeble-1500D型熱模擬機上,通過簡單等溫鐓粗試驗獲得。

工件加熱完成后,經(jīng)過4 s夾持到下模,同時沖頭開始向下移動,坯料在下模放置4 s后與沖頭開始接觸實現(xiàn)觸變成形。坯料在夾持過程中只與空氣發(fā)生熱傳遞,和模具接觸后同時與空氣、模具發(fā)生熱傳遞。坯料與空氣、模具間的熱傳遞系數(shù)分別為20和1 000 W/(m2·K)[9]。觸變成形過程中采用石墨潤滑,當成形溫度在550 ℃以上時,石墨潤滑的摩擦因數(shù)為0.1~0.4[16-17]。模擬中,坯料與模具間的摩擦采用庫倫摩擦模型,摩擦因數(shù)取0.3。

2 模擬結果與討論

2.1 觸變成形工藝參數(shù)的影響分析

2.1.1 坯料溫度的影響

在觸變成形過程中,由于存在熱傳遞,坯料的溫度在不斷變化,沖頭速度和模具溫度都對坯料溫度有很大影響。為了研究坯料溫度對微凸臺陣列微觸變成形的影響,假設坯料在觸變成形過程中沒有熱傳遞,處于等溫狀態(tài)。沖頭速度為300 mm/min,模具結構參數(shù)如下:e=0.8 mm,w=0.8 mm,l=1 mm,此時,Ⅰ=1.25,D=0.5。

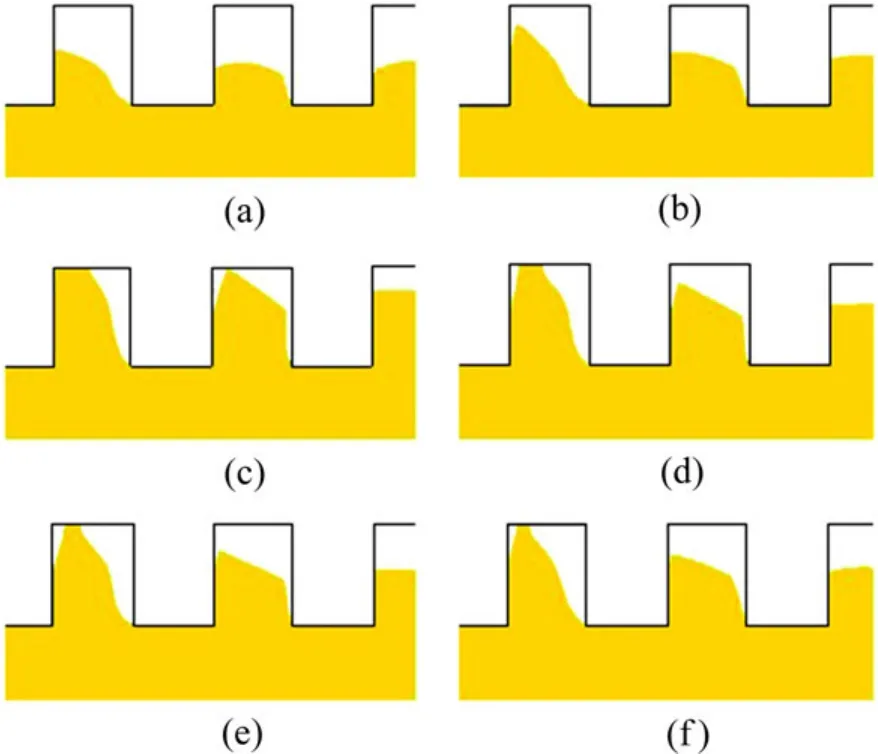

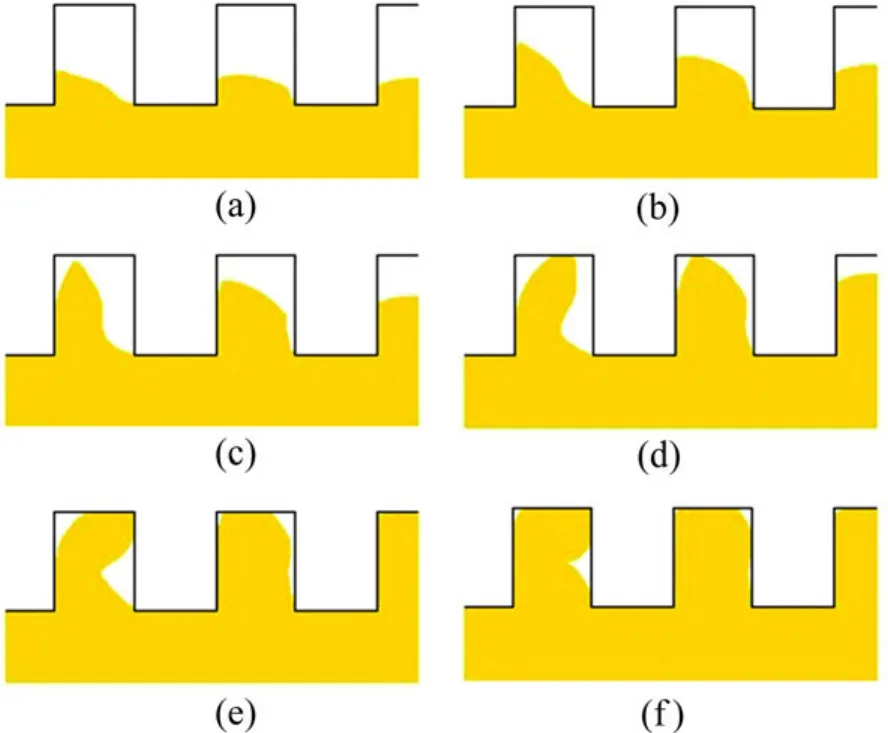

在不同溫度下等溫觸變成形,沖頭壓下量為4 mm時微凸臺陣列結構的充型情況如圖4所示。從圖4可以看出,當坯料溫度高于570℃時,微凸臺陣列結構的充型隨著坯料溫度的降低而增加;當坯料溫度低于570℃時,微凸臺陣列結構的充型隨著坯料溫度的降低而減少。這主要與A356鋁合金在半固態(tài)溫度區(qū)間的流動特性有關。當坯料溫度高于580 ℃時,液相率過高,金屬很容易向坯料邊緣流動,而靠近內(nèi)部的微凸臺充型困難;當坯料溫度低于560 ℃時,液相率過低,金屬流動困難;只有坯料溫度在570℃左右時,此時液相率為 40%~50%[18],流動特性比較適中,有利于微凸臺陣列結構的充型。

表1 數(shù)值模擬中A356和H13的材料參數(shù)Table1 Material parameters of A356 and H13 in numerical simulation

圖4 不同成形溫度下微凸臺陣列結構的充型情況Fig.4 Cavity-filling performance of micro-pin-fin arrays at different thixoforming temperatures: (a) 588 ℃; (b) 580 ℃;(c) 570℃; (d) 560 ℃; (e) 550 ℃; (f) 530 ℃

在實際的觸變成形過程中,因為存在熱傳遞,坯料溫度會下降,因此,坯料感應加熱設定的溫度應該偏高一些。另外,考慮到坯料溫度較低會導致比較大的成形力,容易損壞模具,實際觸變成形過程坯料的溫度應控制在560~580 ℃。

2.1.2 沖頭速度的影響

沖頭速度對微凸臺陣列結構的觸變成形有兩方面的影響。一方面,沖頭速度快,觸變成形過程中坯料的溫度降低較少,成形力小;沖頭速度慢,觸變成形過程中坯料的溫度降低多,成形力大。另一方面,沖頭速度不同,坯料在觸變成形時的應變速率也不同,而坯料的流動特性與應變速率有關。為了單獨研究第二方面的影響,保持溫度不變,進行了不同沖頭速度下的觸變成形模擬,坯料溫度恒定為570℃時。模具結構參數(shù)如下:e=0.8 mm,w=0.8 mm,l=1 mm,此時,Ⅰ=1.25,D=0.5。

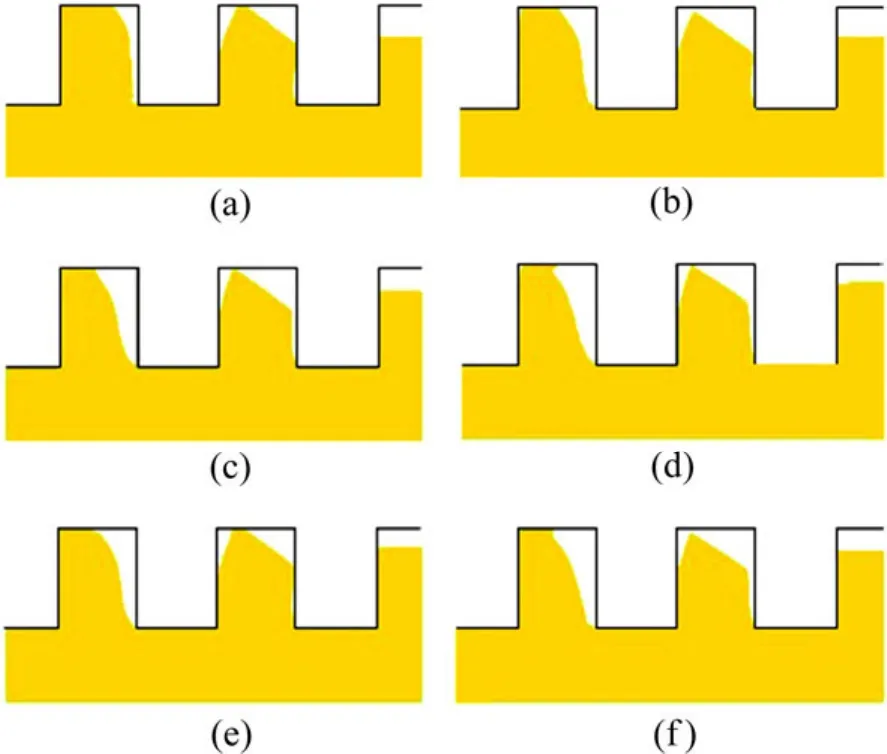

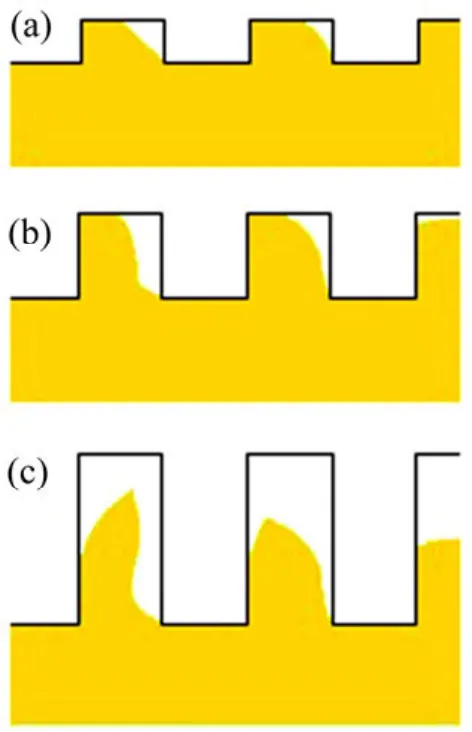

在570℃等溫觸變成形時,不同沖頭速度下微凸臺陣列結構的充型情況如圖5所示。隨著沖頭速度的增大,遠離坯料軸線的微凸臺充型變慢,而正中心的微凸臺充型略有加快。由于觸變成形后的缺陷主要是遠離坯料軸線的微凸臺徑向充型不完整,而中心微凸臺充型良好。因此,沖頭速度應取100 mm/min,較低的沖頭速度能加快邊緣微凸臺的徑向充型。

2.1.3 模具溫度的影響

圖5 不同沖頭速度下微凸臺陣列結構的充型情況Fig.5 Cavity-filling performance of micro-pin-fin arrays at different punch velocities: (a) 100 mm/min; (b) 200 mm/min;(c) 300 mm/min; (d) 400 mm/min; (e) 500 mm/min; (f) 600 mm/min

模具溫度對觸變成形過程中微凸臺陣列結構充型的影響主要是通過影響坯料的溫度來實現(xiàn)的。感應加熱完成后,坯料在夾持過程中散失到空氣中的熱量較少,而與下模和沖頭接觸后坯料溫度迅速降低。在觸變成形過程中,應主要考慮坯料與模具之間的熱傳遞。

模擬過程中,感應加熱完成時坯料溫度為590 ℃,沖頭速度為100 mm/min,模具結構參數(shù):e=0.8 mm、w=0.8 mm、l=1 mm,此時,Ⅰ=1.25、D=0.5。不同模具溫度下,坯料中心點從感應加熱完成到觸變成形結束整個過程中的溫度變化如圖6所示,θb為坯料中心點的溫度,t為時間,θd為模具溫度。坯料內(nèi)部傳熱迅速,溫差較小,可以用中心點處的溫度來研究觸變成形過程中坯料的溫度變化。當模具溫度在20 ℃和550℃之間變化,觸變成形結束時,坯料中心處的溫度范圍為513~583 ℃,可見模具溫度對觸變成形的影響較大。當模具處于室溫時,后半段的觸變成形過程中坯料溫度低于560 ℃,導致很大的成形力;當模具溫度為 550 ℃時,整個觸變成形過程中坯料的溫度都在580 ℃以上,微凸臺充型較差。為了使坯料的溫度在整個觸變成形過程中保持在580~560 ℃,模具溫度應選擇為300 ℃左右。

圖7 非等溫觸變成形過程中微凸臺陣列結構的充型情況Fig.7 Cavity-filling states of micro-pin-fin arrays in nonisothermal condition: (a) ΔH=2 mm; (b) ΔH=3 mm; (c) ΔH=4 mm; (d) ΔH=5 mm; (e) ΔH=6 mm; (f) ΔH=7 mm

沖頭速度為100 mm/min、模具溫度為300 ℃時微凸臺陣列結構的充型過程如圖7所示,ΔH為沖頭壓下量。非等溫觸變成形過程中微凸臺陣列結構的充型和等溫條件下有所不同,在非等溫條件下金屬材料的流動不均勻,最外側(cè)的微凸臺在充型過程中發(fā)生了彎曲或折疊。這不僅導致微凸臺陣列結構的徑向充型困難,更影響了微凸臺陣列結構的力學性能,微凸臺陣列結構在脫模過程中容易發(fā)生變形或斷裂。微凸臺在充型過程中易發(fā)生彎曲或折疊主要與微凸臺處的金屬材料溫度不一致、流動不均勻有關,而通過提高模具溫度來減少坯料在觸變成形過程中的熱散失能減緩這一缺陷。

2.2 模具結構參數(shù)的影響分析

2.2.1 模具深寬比的影響

模具的結構參數(shù)也是影響微凸臺陣列結構在觸變成形過程中的充型效果的重要因素。其中,對微凸臺充型影響最直接的是模具凹槽的深寬比。在對有限元模型進行簡化時,將模具的小孔看成是平面凹槽的疊加,凹槽的深寬比本身就是一個不斷變化的量,各個平面的充型情況也不一樣,將會導致微凸臺在三維充型上不均勻。另外,在不同的應用條件下,微凸臺的尺寸也有變化。因此,有必要深入分析深寬比對微凸臺充型的影響。

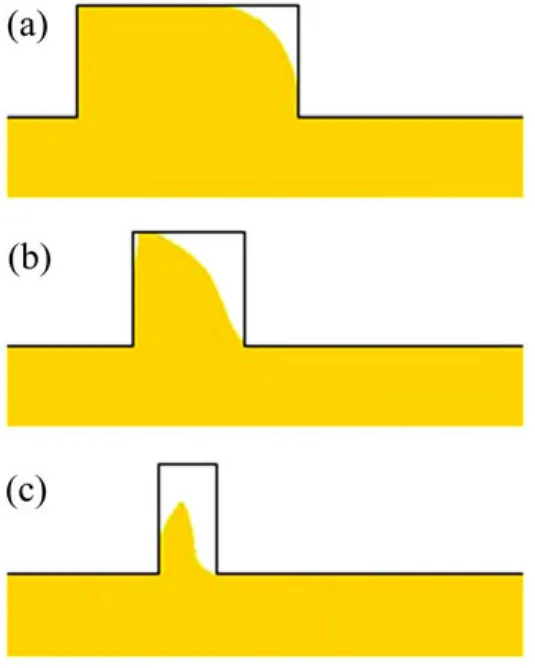

深寬比對微凸臺陣列結構充型的影響比較復雜。當觸變成形模擬工藝參數(shù)為:坯料初始溫度590 ℃,模具溫度300 ℃,沖頭速度100 mm/min時,凹槽寬為0.6 mm,深寬比Ⅰ分別為0.5、1和2的微凸臺陣列在沖頭壓下量ΔH為5 mm時的充型效果如圖8所示。凹槽寬度固定,深寬比越大,微凸臺陣列結構就越不容易充型,完全充型時需要的沖頭壓下量就越大。并且深寬比較大時,坯料邊緣處的微凸臺在充型過程中容易發(fā)生彎曲,導致軸向和徑向充型都不均勻。因此,微凸臺陣列結構的觸變成形過程中,微凸臺的高度不宜過大。

圖8 相同寬度、不同深寬比時微凸臺陣列結構的充型效果Fig.8 Cavity-filling performance of micro-pin-fin arrays with constant width and different Ⅰ values: (a) Ⅰ=0.5; (b) Ⅰ=1; (c) Ⅰ=2

當深度相同,而深寬比不同時,微凸臺的充型也不相同。當觸變成形模擬工藝參數(shù)為:坯料初始溫度590 ℃,模具溫度300 ℃,沖頭速度100 mm/min時,距坯料軸線3 mm處,凹槽深度為1 mm,深寬比Ⅰ分別為0.5、1和2的微凸臺在沖頭壓下量ΔH為5 mm時的充型效果如圖9所示。從圖9可得,凹槽深度固定時,微凸臺充型隨槽寬的增加變得容易,尤其徑向充型能力提高。當槽寬較小、槽深較大時,微凸臺的充型較差;當槽寬較大、槽深較小時,微凸臺的充型較好。由于微凸臺的高度固定,簡化為平面凹槽時主要是寬度變化,所以,微凸臺的上表面在充型不完全時是一個斜面。

圖9 相同深度、不同深寬比時微凸臺的充型情況Fig.9 Cavity-filling performance of micro-pin-fins with constant depth and different Ⅰ values: (a) Ⅰ=0.5; (b) Ⅰ=1; (c) Ⅰ=2

2.2.2 模具占空比的影響

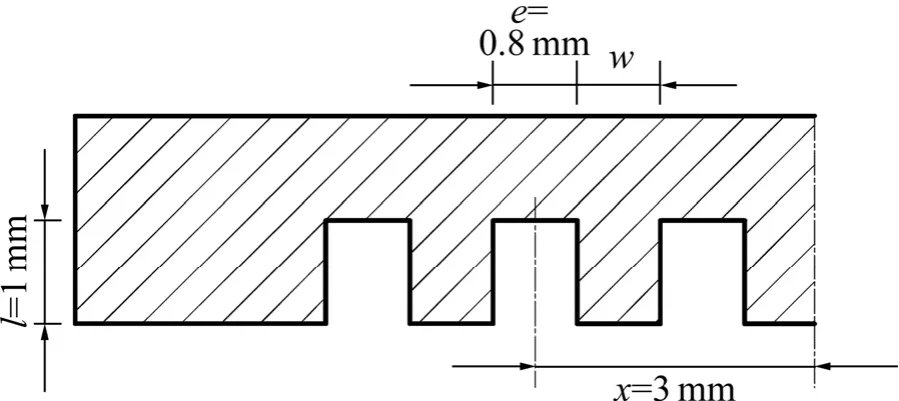

在工藝條件和凹槽深寬比固定時,微凸臺的充型主要受到模具占空比和微凸臺位置的共同影響。為了單獨研究模具占空比的影響,只考慮一個微凸臺的充型情況,如圖10所示,選取離模具中心線距離x=3 mm、槽寬e=0.8 mm、槽深l=1 mm的凹槽進行研究,此時深寬比Ⅰ=1.25。通過變化此凹槽與相鄰凹槽之間的距離w來實現(xiàn)模具占空比的調(diào)節(jié)。由于只研究這一個微凸臺的充型,相鄰凹槽位置的變化對結果沒有影響。

圖10 研究模具占空比對微凸臺充型影響的沖頭結構Fig.10 Punch structure for investigating influence of die duty ratio on cavity-filling of micro-pin-fin arrays

設定觸變成形模擬工藝參數(shù)如下:坯料初始溫度590 ℃,模具溫度300 ℃,沖頭速度100 mm/min。當該凹槽與相鄰凹槽之間的距離分別為1.2、0.8和0.54 mm,也即占空比D分別為0.4、0.5和0.6時,微凸臺的充型效果如圖11所示。從圖11可以看出,模具占空比對微凸臺陣列的高度無顯著影響,但微凸臺的徑向充型隨占空比的增加有所提高。占空比增大時,相鄰微凸臺的間距變小,坯料向外側(cè)流動的阻力增加,導致更多的坯料向凹槽內(nèi)流動,徑向充型能力提高。

圖11 不同模具占空比下微凸臺的充型效果Fig.11 Cavity-filling performance of micro-pin-fins with different die duty ratios: (a) ΔH=2 mm; (b) ΔH=4 mm;(c) ΔH=6 mm

2.2.3 微凸臺位置的影響

同一平面內(nèi)不同位置微凸臺的充型并不均勻,中間的微凸臺軸向充型比較緩慢,但整個截面上的充型速度基本一致;遠離坯料軸線的微凸臺軸向充型速度較快,但很不均勻,總是在凹槽內(nèi)遠離坯料軸線的一側(cè)先有金屬材料堆積,逐漸向豎直方向增加,與凹槽頂部接觸受阻后向反方向流動,充滿整個凹槽。這種充型行為主要是由金屬材料的流動速度決定的。在坯料的中心,金屬沿徑向的流動速度很小,相對沖頭只有沿豎直向上的速度;隨著微凸臺與坯料軸線距離的增加,金屬沿徑向流動的速度增大,相對沖頭的速度逐漸由豎直向上偏向外側(cè),導致凹槽內(nèi)遠離坯料軸線的一側(cè)先有金屬堆積。可以預測,微凸臺與坯料軸線距離越遠,這種現(xiàn)象將越明顯。

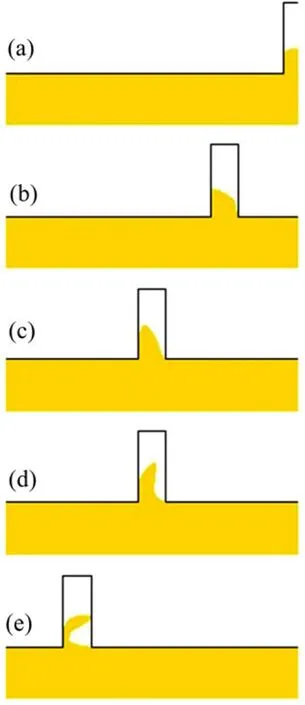

在沖頭速度固定的條件下,坯料與模具的相對速度是離模具中心線距離x的函數(shù)。隨著x的增大,相對速度不斷變大,方向由豎直向上逐漸往外側(cè)偏轉(zhuǎn)。所以,由坯料中心向外側(cè),微凸臺的充型速度越來越快,但徑向充型卻越來越不均勻。當觸變成形模擬工藝參數(shù)為:坯料初始溫度590 ℃,模具溫度300 ℃,沖頭速度100 mm/min時,不同位置的微凸臺在不同壓下量情況下的高度變化曲線如圖12所示,h為微凸臺的高度,ΔH為沖頭壓下量。微凸臺在觸變成形過程中的充型速度并不是恒定,而是隨著壓下量的增加不斷增大。由圖12可知,微凸臺的充型主要發(fā)生在沖頭壓下4 mm以后。但當x=4 mm、壓下量ΔH為4~5 mm時,微凸臺的高度基本沒有增加,這是因為微凸臺發(fā)生了彎曲。當沖頭壓下量達到5 mm時,彎曲的微凸臺受到凹槽另一側(cè)的阻擋,繼續(xù)沿豎直方向流動,高度增加。沖頭壓下量為5 mm時不同位置的微凸臺的充型狀態(tài)如圖13所示。當x≥4 mm時,微凸臺的充型發(fā)生惡化,觸變成形完成后徑向不能完全充型。所以,要保證微凸臺充型良好,應盡量使微凸臺靠近坯料的軸線。

圖12 不同位置微凸臺的h—ΔH曲線Fig.12 h—ΔH curves of micro-pin-fins at different locations

圖13 不同位置處的微凸臺的充型效果Fig.13 Cavity-filling performance of micro-pin-fins at different locations: (a) x=0 mm; (b) x=1 mm; (c) x=2 mm;(d) x=3 mm; (e) x=4 mm

3 結論

1) 觸變成形過程中坯料溫度應為570℃左右,此時液相率為40%~50%。溫度過高,坯料容易向邊緣流動;溫度過低,坯料流動困難。

2) 隨著沖頭速度的降低,遠離坯料軸線的微凸臺徑向充型增加。

3) 模具溫度主要是通過影響坯料溫度來實現(xiàn)對微凸臺陣列結構充型的影響,提高模具溫度可以降低坯料在觸變成形過程中的溫差,改善坯料流動性,增加微凸臺充型的均勻性,減少微凸臺的彎曲或折疊缺陷。

4) 凹槽深寬比越小,微凸臺陣列結構充型越好,完全充型時所需的沖頭壓下量也越小。

5) 模具占空比對微凸臺的軸向充型沒有影響,但微凸臺的徑向充型隨占空比的增加而增加。

6) 微凸臺的徑向充型隨其與軸線距離x的增加而變得越來越不均勻,x達到一定值時,微凸臺容易發(fā)生彎曲或折疊,導致充型變得困難。

[1]FLEMINGS M C.Behavior of metal alloys in the semisolid state[J].Metallurgical Transactions A, 1991, 22(5): 957-981.

[2]KAPRANOS P, WARD P J, ATKINSON H V, KIRKWOOD D H.Near net shaping by semi-solid metal processing[J].Materials and Design, 2000, 21(4): 387-394.

[3]白月龍, 毛衛(wèi)民, 湯國興.半固態(tài)A356鋁合金漿料的充填行為及組織分布[J].材料研究學報, 2006, 20(6): 602-606.BAI Yue-long, MAO Wei-min, TANG Guo-xing.Filling ability of semi-solid A356 aluminum alloy slurry and microstructure distribution[J].Chinese Journal of Materials Research, 2006,20(6): 602-606.

[4]熊愛華, 袁 森, 王武孝, 蔣百靈, 程健杰, 崔少賢.半固態(tài)鎂合金充型性能研究[J].熱加工工藝, 2005(1): 26-28.XIONG Ai-hua, YUAN Sen, WANG Wu-xiao, JIANG Bai-ling,CHENG Jian-jie, CUI Shao-xian.Study on capability of filling cavity of magnesium alloy in semisolid[J].Hot Working Technology, 2005(1): 26-28.

[5]KANG C G, JUNG H K, JUNG K W.Thixoforming of aluminum component with a die designed by process simulation[J].Journal of Materials Processing Technology, 2001,111(1/3): 37-41.

[6]STEINHOFF K, WEIDIG U, WEIKERT J.Micro semi-solid manufacturing—A new technological approach towards miniaturization[J].Steel Research International, 2004, 75(8/9):611-619.

[7]童忠財.半固態(tài)微擠壓工藝初步研究[D].上海: 上海交通大學, 2007: 31-38.TONG Zhong-cai.Primary study on forming method of semisolid micro-extrusion[D].Shanghai: Shanghai Jiao Tong University, 2007: 31-38.

[8]KIM G Y, NI J, MAYOR R, KIM H.An experimental investigation on semi-solid forming of micro/meso-scale features[J].Journal of Manufacturing Science and Engineering—Transactions of the ASME, 2007, 129(2): 246-251.

[9]KIM G Y, KOC M, MAYOR R, NI J.Modeling of the semi-Solid material behavior and analysis of micro-/mesoscale feature forming[J].Journal of Manufacturing Science and Engineering—Transactions of the ASME, 2007, 129(2):237-245.

[10]ZHOU Hong-hua, MEI De-qing, CHEN Zi-chen.An experimental study on micro thixoforming processing parameters for reaction plate with micro-pin-fin arrays[J].Advanced Materials Research, 2011, 154/155: 907-912.

[11]陳金晶, 于滬平, 趙雅珠.微特征鋁合金半固態(tài)流動性能試驗研究[J].模具技術, 2010(4): 1-4.CHEN Jin-jing, YU Hu-ping, ZHAO Ya-zhu.Experimental investigation of micro-scale filling capacity of semi-solid aluminum alloy[J].Die and Mould Technology, 2010(4): 1-4.

[12]梅德慶, 錢 淼, 姚喆赫, 陳子辰.帶微凸臺陣列結構的自熱型醇類重整制氫微通道反應器: 中國, CN200910100100.0[P].2011-04-27.MEI De-qing, QIAN Miao, YAO Zhe-he, CHEN Zi-chen.Autothermal micro-channel reactor for hydrogen production by reforming of alcohol with micro-pin-fin arrays: China,CN200910100100.0 [P].2011-04-27.

[13]TANG Pei, MEI De-qing, ZHOU Hong-hua, SUN Zhuo-xiong.Experimental study on the reheating process for A356 alloy in thixoforming[J].Advanced Materials Research, 2011, 154/155:1324-1329.

[14]KANG C G, YOUN S W, SEO P K.The effect of globular microstructure size on the mechanical properties in reheating process of aluminum alloys[J].Journal of Materials Engineering and Performance, 2004, 13(2): 172-184.

[15]JUNG H K, KANG C G.Induction heating process of an Al-Si aluminum alloy for semi-solid die casting and its resulting microstructure[J].Journal of Materials Processing Technology,2002, 120(1/3): 355-364.

[16]HOKAO M, HIRONAKA S, SUDA Y, YAMAMOTO Y.Friction and wear properties of graphite/glassy carbon composites[J].Wear, 2000, 237(1): 54-62.

[17]PETERSON M, JOHNSON R.Friction studies of graphite and mixtures of graphite with several metallic oxides and salts at temperatures to 1 000 ℉—NACA Technical Note 3657[R].Washington: National Advisory Committee for Aeronautics,1956.

[18]HIRT G, CREMER R, WINKELMANN A, WITULSKI T,ZILLGEN M.Semi solid forming of aluminum alloys by direct forging and lateral extrusion[J].Journal of Materials Processing Technology, 1994, 45(1/4): 359-364.