降低齒輪鋼氧含量的工藝研究

王俊國

齒輪鋼是汽車、鐵路、船舶、工程機械所使用特殊合金鋼中要求較高的關鍵材料之一,隨著我國汽車工業的迅猛發展,高端汽車齒輪零配件在逐步實現國產化的同時也對國內齒輪鋼生產企業提出了更高的要求。我國齒輪鋼經過50多年的發展,已經形成了一套較完整的品種體系,其中以CrMnTi、MnCr5、CrMo系列為主導品種,其需求量約占齒輪鋼總用量的70%以上。

高質量的齒輪要求具有良好的強韌性、抗沖擊性及抗疲勞點蝕性。大量研究表明,隨著O含量的降低,齒輪的疲勞壽命將大幅度提高。目前,我國齒輪鋼O含量標準要求小于20 ppm,而國外一般要求小于15 ppm,日本采用雙真空工藝可以達到小于10 ppm水平[1]。

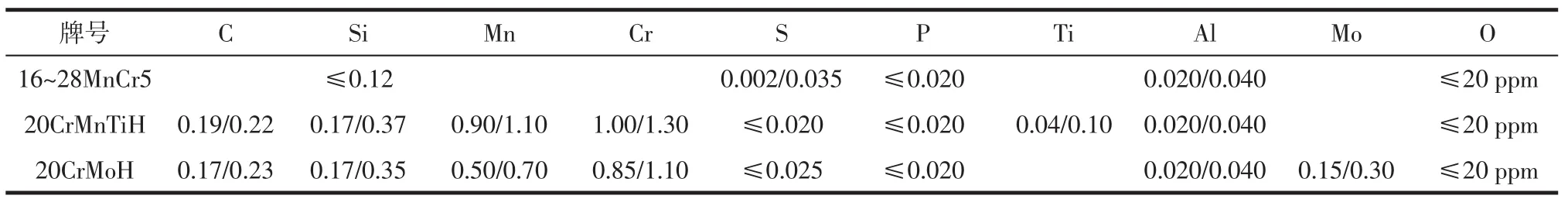

本文著重從三大品種系列(見表1)的生產實踐出發,探討控制齒輪鋼O含量的工藝設計合理性及高級別齒輪鋼在煉鋼過程中的關鍵控制點。

1 工藝裝備

北滿特鋼現有兩條齒輪用鋼煉鋼生產線。其MnCr5系列齒輪鋼生產工藝流程:30 t交流電弧爐-40 t LF 爐-40 t VD 真空爐 -3.15 t錠模鑄;20CrMnTiH及20CrMoH齒輪鋼工藝流程:90 t交流電弧爐-90 tLF爐-90 tVD爐-四機四流大方坯連鑄。

2 降低O含量工藝設計

2.1 脫氧熱力學分析

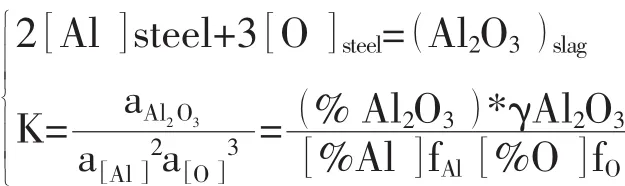

鋁脫氧鎮靜鋼液中Al、O間的平衡反應式為:

由反應式可知,原始O含量、渣組成分及渣中Al2O3組元活度是脫氧反應的限制性因素;而高堿度及低Al2O3活度的渣系為使反應向降低鋼水中平衡O方向進行創造了良好的熱力學條件[2]。

表1 齒輪鋼16~28MnCr5、20CrMnTi、20CrMoH主要化學成分 (%)

2.2 工藝路線設計

根據鋼種的成份特點,設計兩條工藝路線:(1) 對鋼中S成分無要求的鋼種,LF爐采用高堿度渣脫O脫S,并建立關鍵控制點。(2) 對S成分有要求的齒輪鋼,需設計新的煉鋼脫O工藝。

相比20CrMnTiH、20CrMoH兩鋼號,MnCr5系列鋼對S含量及Si具有的特殊的化學成分要求,冶煉脫O難度更大。

原工藝:EAF爐熔化-氧化-還原-調低堿度出鋼增S進LF-調整成份到目標-真空處理-模鑄。

新設計的再硫化工藝:EAF爐熔化-氧化-還原-高堿度出鋼-LF爐前期(繼續保持高堿度脫O脫S) -LF后期(調整渣系,同時配S) -真空處理-模鑄。

可見,新工藝通過在精煉前期保持高的爐渣堿度,能夠達到良好的脫O熱力學條件,使脫O元素在高堿度下的脫氧能力得到充分發揮,將鋼液中O的活度降到一個非常低的水平,同時通過調整渣系,提高了對S含量控制的穩定性。相比傳統工藝,在熱力學條件上具有一定的先進性。

3 降低齒輪鋼O含量工藝實踐

3.1 初煉爐工藝實踐

EAF電爐是齒輪鋼冶煉的第一道工序,在熔化廢鋼、降C、脫P的基礎上,還能夠提供一個相對較低的原始O含量及較純凈的鋼水,對減輕后道工序操作壓力,最終達到純凈鋼要求具有非常重要的意義。

在EAF電爐氧化期具有一定的凈沸騰,通過大量的CO氣體上浮可去除大顆粒氧化物夾雜;同時在氧化末期清除氧化渣對降低O含量具有重要意義。反之,氧化渣的存在既提高了鋼液的原始O含量,也將阻礙精煉期高堿度渣的形成。

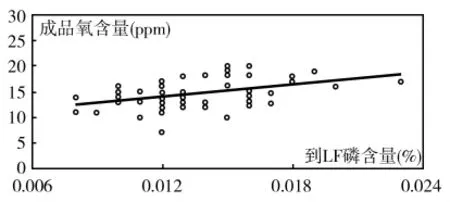

眾所周知,電爐氧化渣的存在會使鋼液產生回磷現象。在冶煉終點P含量均為0.008%的水平下出鋼時,帶出的氧化渣越多,到LF時回磷就越多,成品O含量也會越高。而如果氧化渣清除越徹底,或采取EBT無渣出鋼技術,所帶入氧化渣將減少,鋼液到LF爐時回磷也就越少,成品O含量也就越低(見圖1)。

圖1 LF磷與成品氧含量關系

因此,電爐出鋼前清除氧化渣,或EBT電爐的出鋼擋渣控制,即可減少氧化渣進入到鋼包中。

3.2 LF爐工藝實踐

(1) 含S齒輪鋼 (MnCr5系列)

S和O是同族元素,具有類似的特性,在脫O的過程中即可連帶實現脫S,因此如何降低含S齒輪鋼的O含量是一個新課題。在傳統工藝中LF爐整個冶煉過程中采用低堿度渣系,追求在保住S的前提下適度脫O,無法徹底解決只脫O不脫S的矛盾,致使含S齒輪鋼中O含量相對較高,很難達到用戶對齒輪鋼性能的要求。針對這一難題,我們改用在LF爐前期實行高堿度渣進行深度脫O脫S,先使鋼中的O含量達到一個較低的水平(S也連帶達到一個較低的水平),而在LF爐精煉后期,在低氧勢下改變渣系,在增S的同時控制鋼水不被再次氧化,最終將含S齒輪鋼中的O含量保持在較低水平。

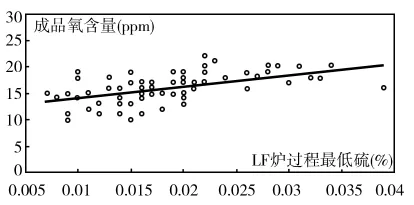

含S齒輪鋼(MnCr5)新工藝實際上是在一個工位實施兩個操作工序,由S含量的高低來衡量LF前期高堿度渣下脫O水平。在脫O過程中脫S越徹底,相應脫O水平也越高,則成品O含量也相應越低(見圖2)。

含S齒輪鋼(MnCr5)采用的再硫化工藝解決了含S鋼種的脫O難題,達到降低含S齒輪鋼成品中O含量的理想效果,并且LF爐后期采用低堿度渣有利于提高S的收得率。

(2) 非含S齒輪鋼 (20CrMnTi、20CrMo)

圖2 含S齒輪鋼(MnCr5)脫硫深度與成品氧含量關系

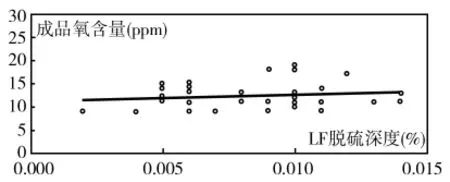

非含S齒輪鋼(20CrMnTi、20CrMoH等) 在LF全程采用高堿度渣精煉,控制脫O脫S水平,其脫S深度與O含量沒有嚴格的線性關系。但是脫S越低,特別是當脫S到0.005%以下時,同樣能達到降低O含量的效果,而0.010%左右的S含量水平與成品O含量的高低沒有明顯關系(見圖3)。

圖3 LF脫硫深度與成品氧含量關系

3.3 真空爐工藝實踐

由于鋼液在真空條件下有較好的動力學條件,會使脫O反應更加徹底。因此精煉鋼液中Al含量就成為控制鋼液O含量水平的一個最重要指標。真空后殘余Al越高,則鋼水中的溶解O越低;同時,鋼中的氧化物夾雜經真空強攪拌,容易聚合上浮,使鋼水總O量較低。另一方面,由于絮狀的二次氧化產物難以上浮,若真空后殘余Al高,需要補加的Al就相對減少,所產生的氧化物也相應減少,因此減少二次氧化夾雜對控制總O量也具有較明顯的作用。

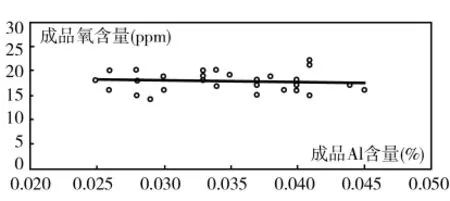

真空后殘余Al的高低與成品中O含量有明顯的關系,而采用LF精煉可有效控制真空后殘余Al含量,對降低O含量有積極的效果(見圖4)。

與此相反,在成品中Al的高低與O含量沒有多大的關系。這也從另一方面驗證了脫氧產物Al2O3在一般攪拌條件下難以上浮的特性。因此真空處理后通過增Al特別是澆注前增Al對于減少鋼液的總O量沒有意義(見圖5)。

總之,建立合理的LF脫O制度,在真空前脫O到一個較低的水平,利用真空良好的動力學條件去除鋼水中的氧化物夾雜,可以將齒輪鋼中總O量控制在一個較低的水平。

4 工藝評價

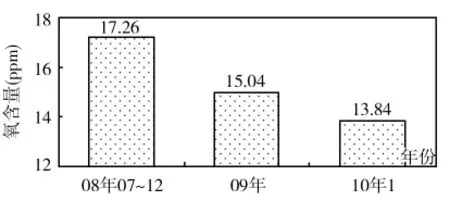

含S齒輪鋼的再硫化工藝經過試驗、改進及固化后取得明顯效果,MnCr5系列齒輪鋼的平均O含量從原工藝的17.26 ppm下降到13.84 ppm,并且還具備進一步下降的潛力(見圖6)。

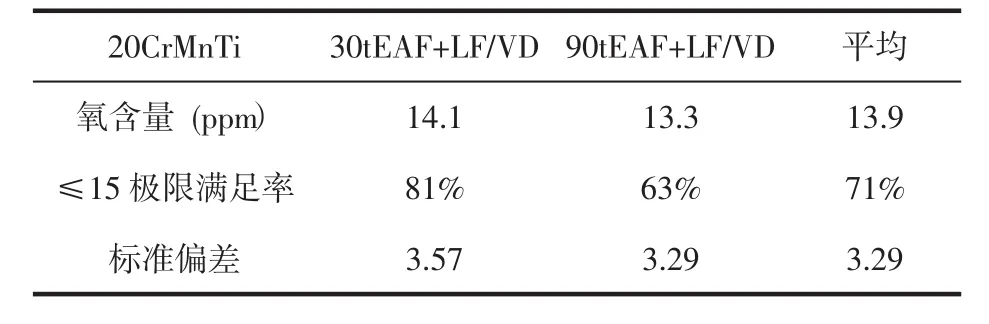

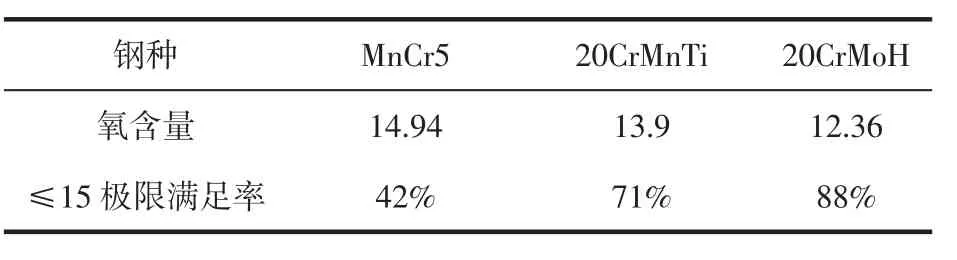

經過一系列的改進,CrMo、CrMnTi、MnCr5系列鋼的O含量也同樣達到一個較好的水平(見表 2、表 3)。

圖4 真空Al含量與成品氧關系

圖5 成品Al含量與成品氧含量關系(殘余Al均為0.002%)

圖6 控制效果(MnCr5成品氧含量)

表2 20CrMnTi各爐座氧含量對比

表3 重點鋼種氧含量對比

5 結語

目前,北滿特鋼公司CrMo、CrMnTi、MnCr5系列鋼中O含量已達到或接近≤14ppm,特別是具有特殊成分要求的MnCr5系列鋼種,隨著新工藝的進一步深化完善,將會使氧含量達到更理想的水平。

[1]吳樹飄等我國特殊鋼的生產及應用,特殊鋼,2003,24(5):30.

[2]F.oeters著,倪瑞明等譯 鋼冶金學,冶金工業出版社,1997.