氣頭氨合成回路及冷凍改煤頭的工藝設計

周芳 許斌 王時川 中國成達工程有限公司 成都 610041

氣頭氨合成回路及冷凍改煤頭的工藝設計

周芳*許斌 王時川 中國成達工程有限公司 成都 610041

介紹氣頭氨合成回路及冷凍改煤頭的傳統改造設計和優化改造設計,并對其流程改動、工藝參數、主要消耗指標、設備改造情況、經濟性進行了分析比較,指出三級分氨改兩級分氨、冰機合二為一的優化工藝改造,既能節省投資、減少占地,又可降低運行費用。

氣頭氨合成回路冷凍煤頭改造設計

改造設計的一般原則是盡量利舊,在最大限度利舊的基礎上,衡量改造方案是否優化,在滿足安全可靠性和可操作性的前提下,最終將歸結到是否具有經濟性,即能否節省投資、降低運行費用。某改造項目將充分利用以天然氣為原料的氨合成回路及冷凍系統閑置二手設備,改造后用于以煤為原料的合成氨廠。本文以此項目為例,介紹傳統改造方案和最終選用的優化改造方案,著重對流程改動、工藝參數、主要消耗指標、設備改造、經濟性進行了分析比較。結果表明三級氨冷改兩級氨冷、適當提高分氨溫度、冰機合二為一的工藝改造方案,既節省投資、減少占地,又可降低運行費用,為一種較為優化的改造方案。

1 改造背景

項目建設單位從國外引進以天然氣為原料的全套二手合成氨裝置。該裝置原設計采用托普索的工藝技術,包括天然氣轉化、變換、脫碳、甲烷化、氨合成和冷凍系統,其中氨合成塔為托普索的S-200型專利合成塔。天然氣轉化和氨合成系統副產高壓過熱蒸汽,用于驅動合成氣壓縮機,合成氣壓縮機的入口壓力為2.1MPa(G)。氨合成回路采用塔前分氨、三級氨冷流程,分氨溫度為-21℃。

由于改造后裝置的原料由天然氣改為煤,煤頭部分采用6.5 MPa(G)的水煤漿氣化工藝,變換采用耐硫變換技術,凈化和氣體精制采用低溫甲醇洗連接液氮洗技術,這樣二手設備中能利用的就只有合成回路及冷凍系統。基于現合成補充氣壓力差異、全廠蒸汽系統設置差異引起的透平驅動蒸汽參數差異,并結合現有二手設備的實際狀況及改造報價等,設計改造前已明確合成氣壓縮機和冰機兩大機組需要更換。

2 傳統改造方案與優化改造方案

2.1 傳統改造方案

傳統改造方案的工藝流程見圖1。

圖1 傳統改造方案工藝流程

在傳統改造方案中,工藝流程同原流程的氨冷方式類似,均為三級氨冷,氨合成回路單獨設置一套冰機冷凍系統。但因原料不同引起的系統設置及前端工藝方案的差異,同原流程相比,改動如下:

(1)塔前分氨改為了塔后分氨流程。來自上游系統的合成補充氣經合成氣壓縮機合成段低、高壓缸壓縮后,與循環氣一起經循環段壓縮后進氨合成回路,發生氨的合成反應。改為塔后分氨的原因是以煤為原料的合成氨,凈化采用低溫甲醇洗技術,為了冷量的合理利用,氣體精制采用分子篩干燥串液氮洗深度凈化技術,這樣合成補充氣中不含水,僅含微量的惰性組分,可直接進氨合成塔。塔前分氨改塔后分氨后,合成氣壓縮機和冰機功耗均有大幅下降。

(2)合成塔出口流程改為蒸汽過熱器串中壓廢鍋。原流程設置為合成塔接高壓廢鍋,所產高壓蒸汽進轉化工序天然氣蒸汽轉化爐對流段進行過熱,其產汽等級與天然氣轉化廢鍋產汽等級一致。因以煤為原料的合成氨裝置中,前端無高壓蒸汽過熱熱源,故本改造將調整合成產汽等級,使之與前端耐硫變換系統一致,并將蒸汽過熱后并入管網進行綜合利用。

2.2 優化改造方案

2.2.1 改造思路

對于某一系統的改造,要想做到優化,不僅需要考慮改造系統本身,更應著眼于全裝置各系統的配置。原二手流程-21℃的三級分氨設置,使得合成系統冷凍負荷較大。目前新建的先進合成氨裝置,均采用提高氨合成及冷凍效率,節省壓縮功耗的設計理念,并在此基礎上對冷凍分氨溫度進行優化。針對本改造項目,由于合成回路改造后采用塔后分氨流程,合成及冷凍效率提高,系統有一定的裕量,可考慮提高分氨溫度,并優化氨冷的級數和參數,以降低合成冷凍功耗和冷凍系統的冷卻水消耗。與此同時,仍需要考慮兩方面的設計要求:

(1)工廠的配置要求合成氨裝置既能生產常溫的熱氨也能生產低溫冷氨,因此氨合成回路的設計需要考慮冷氨工況,即使氨冷溫度提高,冰機的低壓段仍不可缺少。

(2)前端的低溫甲醇洗脫硫脫碳凈化系統也需要外供冷源,常用的冷凍介質通常為氨或丙烯,由于氨制冷能耗更低且在裝置內就可獲得,故對于本合成氨裝置,宜選氨作為制冷介質。

基于以上的考慮,設計將兩個冷凍系統進行整合,這樣不僅可節省投資,減少占地,還可降低操作和維護的工作量。

2.2.2 工藝流程

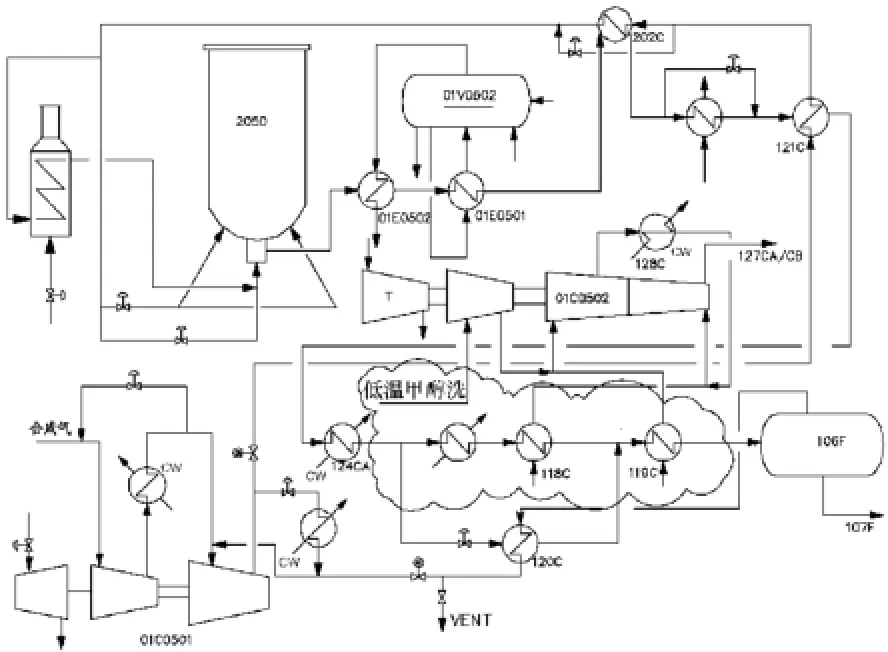

優化改造后的工藝流程見圖2。

優化改造后,原先的三級氨冷被改為兩級氨冷,冰機系統同時為氨合成回路和低溫甲醇洗提供冷量。設備臺數更少,投資和占地面積更省。

2.3 工藝參數對比

傳統改造和優化改造后的主要工藝參數見表1。為了便于比較,此二手設備原始設計的部分參數也列入表1中。

圖2 優化改造后的工藝流程

從表1可知,傳統改造后,合成系統的操作壓力低于原二手流程壓力,合成塔入口的氫分壓和氮分壓均比原來低,合成塔進出口濃度與原流程幾乎相當。氨合成回路及整個冷凍系統(含凈化)的總壓縮功耗為21838 kW,總冷卻水消耗為10340 t/h(循環水按10℃溫差)。可見,傳統改造后,合成系統的操作條件較原二手設備更為溫和。

優化改造后,冰機合二為一,同時提高了分氨溫度。其分氨溫度的確定,既考慮了節能降耗,如將分氨溫度從-5℃提高到0℃,合成冷凍負荷將減少7.5%,其節能效果十分顯著,同時也考慮了降低投資,即充分利用現有氨冷器,并考慮冰機各段壓比,但前提是必須考慮對現有合成回路其它設備和系統運行的評估。最終將分氨溫度確定為0℃。

當然,分氨溫度提高到0℃后,合成塔入口氨濃度將從傳統改造后的1.7%提高到3.68%。根據催化劑動力學計算結果,要達到同樣的產量就需要將壓縮機循環段出口壓力從125bar(A)提高到134bar(A)。系統壓力提高后,回路阻力降將降低15%左右,這樣總的合成氣壓縮功耗僅增加236kW,僅占原壓縮功耗的2.5%,且對于冷凍系統,優化改造后總的壓縮功耗和循環冷卻水消耗均較傳統改造有大幅下降。對整個氨合成回路和冷凍系統,優化改造共可節省3840 kW的壓縮功耗和1481 t/h的冷卻水消耗(循環水按10℃溫差)。

此外,由于系統壓力和合成氣體成分的變化,優化改造后,合成塔出口氣露點溫度從37℃提高到43℃,在設備改動最小的前提下,冷交換器旁路所占比例需要從39%減少到22%。同時計算表明合成塔入口氫分壓和氮分壓均有所提高,超過了原工藝參數,但經設備材料復核,在設計的操作條件下,系統可安全運行,且國內也有類似裝置在類似參數下多年的運行業績。

2.4 設備改造

2.4.1 傳統改造

(1)靜設備改造:新增一臺蒸汽過熱器;合成廢鍋余量較大,可堵管后使用;此外,按照新容規《特種設備安全技術規范》中對常溫貯存液化氣體壓力容器設計壓力的規定,需要提高液氨閃蒸槽和液氨受槽的設計壓力,故這兩臺設備也需要更換。

(2)動設備改造:更換合成氣壓縮機和回路冷凍冰機。

2.4.2 優化改造

(1)靜設備的改造:由于合成塔出口氣露點溫度升高,造成合成氣水冷器熱負荷增加,現有水冷器已不能滿足換熱要求,需要更換2#水冷器。將三級分氨改兩級分氨后,可取消三級氨冷器和三級閃蒸槽。由于二級氨冷器移到了主線上,需要的換熱量增加,原二手設備中的一級氨冷器和二級氨冷器均不能滿足現流程的工藝要求。經復核計算,將二手設備中的三級氨冷器用于現流程的二級氨冷器,二級氨冷器用于現流程的一級氨冷器,即可滿足工藝換熱要求。

(2)動設備的改造:冰機合二為一后,可以節省一臺冰機及附屬系統。

綜上,經過優化改造,2#水冷器需要更換,原2#水冷器和取消的原一級氨冷器可考慮它用,同時只需要設置一套冷凍系統。

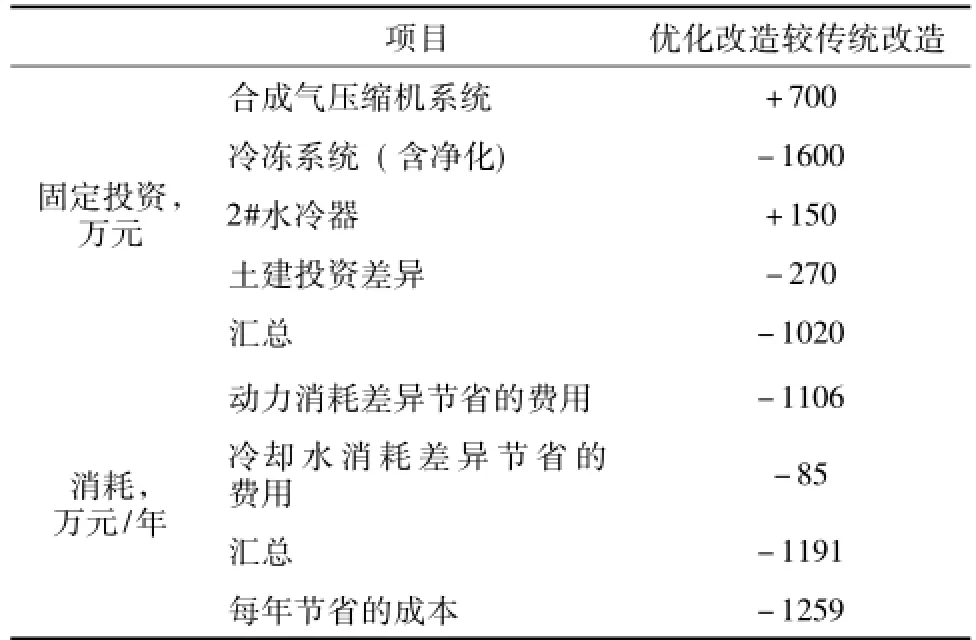

2.5 經濟性

優化改造和傳統改造的經濟性分析見表2。

表2 優化改造和傳統改造的經濟性分析

3 結語

綜上所述,在1315MTPD氨合成裝置氣頭改煤頭的改造中,合成冷凍系統由三級分氨改兩級分氨、適當提高分氨溫度、冰機合二為一的的工藝方案具有如下優勢:

(1)三級分氨改兩級分氨后,動力消耗和冷卻水消耗都有較大程度的節省,一年共可節省運行費用1191萬元。

(2)從固定投資來看,合成氣壓縮機投資略有增加,但冰機合二為一后,冷凍系統投資將大大節省,占地減少也可節省土建投資,一次性可節省1020萬元的固定投資。

(3)從總成本來看,每年可以節省1259萬元,相當于噸氨降低了28.7元的運行成本。

可見,優化改造較傳統改造,具有較好的經濟效益。

This paper presents the conventional and optimized process design of ammonia synthesis loop and refrigeration revamped from natural gas based into coal based.The change of the process flow,process parameters,main consumption figures,equipment modification and economical efficiency are analyzed and compared.It shows that the optimizedrevampingschemeofthree-stageammoniaseparation changed intotwo-stageammoniaseparationandtwoammonia refrigeration compressors incorporated into one can not only save the investment with less floor area but also reduce the operating cost.

Process Design of Ammonia Synthesis Loop and Refrigeration Revamped from Natural Gas Based into Coal Based

Zhou Fang,et al

(China Chengda Engineering Co.,Ltd.,Chengdu 610041)

natural gas basedammonia synthesis loop refrigerationcoal basedrevampingdesign

*周芳:工程師。全國注冊化工工程師。2004年畢業于四川大學化學工程專業獲碩士學位。主要從事天然氣化工和煤化工工藝設計工作。聯系電話:(028)65530912,E-mail:zhoufang@chengda.com。

2012-01-12)