錳浸出渣制備白炭黑的工藝研究

農桂銀,王 晶,杜冬云,鄧永光,韋 慷,朱漢明,張道洪

(1.中信大錳礦業有限責任公司,廣西南寧 530028;2.催化材料科學國家民委—教育部重點實驗室,中南民族大學,湖北武漢 430074)

錳浸出渣制備白炭黑的工藝研究

農桂銀1,王 晶2,杜冬云2,鄧永光1,韋 慷1,朱漢明1,張道洪2

(1.中信大錳礦業有限責任公司,廣西南寧 530028;2.催化材料科學國家民委—教育部重點實驗室,中南民族大學,湖北武漢 430074)

以工業錳浸出渣、氫氧化鈉、硫酸為主要原料通過沉淀法制備白炭黑,研究了錳渣與氫氧化鈉的配比、氫氧化鈉濃度、反應時間、反應溫度等因素對白炭黑回收率的影響。獲得了制備白炭黑的最佳工藝條件為:反應溫度為140℃、氫氧化鈉/錳渣的質量比為0.8∶1、反應時間為8 h,白炭黑的回收率達到44%。通過紅外光譜、TEM等技術表征了白炭黑的結構,粒徑為50 nm左右,經測試二氧化硅的含量達到90.5%,達到國家標準。

錳浸出渣;白炭黑;沉淀法;制備

白炭黑即水合二氧化硅,是一種無毒、無味、耐高溫、不燃燒的無定形白色粉末,比表面積大,表面活性高,以其優越的穩定性、補強性、增稠性、觸變性、消光性和防黏結性,在塑料、橡膠、電子、食品、醫藥、造紙、化工、冶金領域應用廣泛[1]。傳統的白炭黑生產方法有以SiCl4為原料,在氫-氧氣流高溫下水解制得煙霧狀二氧化硅的氣相法和以水玻璃為原料,與硫酸或鹽酸生成硅酸再分解的沉淀法[2,3]。另外還有一種離解法[4~7],主要以金屬礦為原料,利用化學方法分離出金屬礦中的SiO2制備白炭黑。

利用錳礦資源生產金屬錳后,將產生大量的錳廢渣,據統計生產1 t錳將帶來6~7 t錳渣,隨著錳礦石開采的加速和錳需求量的增加,生產錳所產生的廢渣污染日趨嚴重,特別是對于廣西崇左地區的喀斯特地貌來說,錳廢渣將會帶來嚴重的環境破壞和生態破壞,因此對錳渣的回收利用研究勢在必行。試驗將錳礦廢渣經稀硫酸水洗處理后,與氫氧化鈉溶液反應制得水玻璃溶液,將水玻璃依次用活性炭、端羧基超支化聚酯脫色后,得到無色至淡黃色的硅酸鹽水溶液,再與稀硫酸反應,獲得二氧化硅。

1 實驗部分

1.1 主要原料

錳浸出渣(中信大錳礦業有限責任公司提供);氫氧化鈉(分析純)、濃硫酸(分析純),國藥集團化學試劑廠;端羧基超支化聚酯C102,蘇州海博特樹脂科技有限公司。

1.2 白炭黑的制備

將錳浸出渣用5%的稀硫酸水溶液水洗3次,再用去離子水洗至中性,然后在120℃干燥,得到黑色粉末錳渣。將一定量處理后的錳渣粉末加入三口燒瓶中,加入一定濃度的氫氧化鈉溶液,加熱、攪拌,恒溫反應一定時間后趁熱過濾。將濾液在80~90℃的條件下分別用活性炭、端羧基超支化聚酯脫色處理,得到無色至淡黃色的水玻璃溶液。然后在攪拌的條件下,60~70℃緩慢滴加10%的硫酸水溶液,至溶液的pH值為7左右為止,繼續反應2 h,靜置24 h后,經過濾、水洗至檢測不到硫酸根離子,將濾餅在120℃干燥5 h左右得到白炭黑產品。

2 結果與討論

要提高白炭黑的回收率和質量,關鍵是把廢渣中的二氧化硅盡可能地與氫氧化鈉反應。由于錳礦浸出渣含有鐵、銅、鉻、錳等有色雜質,要控制好白炭黑產品的顏色除進行必要的前處理(與堿反應之前的酸洗、水洗工藝)外,廢渣與堿反應后的濾液通常呈現顏色較深的紅色甚至黑色,因此對濾液的脫色處理尤為重要。為探索獲得高回收率的最佳條件,本文對影響回收率的氫氧化鈉與錳渣的質量比、氫氧化鈉的濃度、反應溫度、堿溶反應時間等因素進行了分析討論。

2.1 氫氧化鈉與錳渣的質量比對SiO2回收率的影響

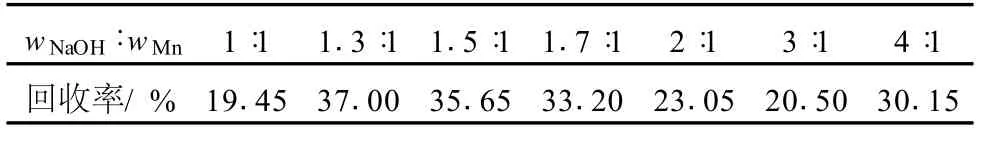

在反應時間為5 h、反應溫度140℃、氫氧化鈉的濃度40%的條件下研究氫氧化鈉與錳渣的質量比對回收率的影響,如表1所示。

表1 氫氧化鈉與錳渣的質量比對SiO2回收率的影響

由表1可知在氫氧化鈉與錳渣的質量比為1.3∶1時可得到較高回收率,達37%,由于錳渣中二氧化硅的含量約60%左右,在保證二氧化硅完全轉變為硅酸鈉的條件下,需要一定的氫氧化鈉,所以二氧化硅的回收率先隨氫氧化鈉用量的增加而增加,再增加氫氧化鈉,因反應液黏度高,導致錳渣被包覆,難于完全反應,導致回收率降低。

2.2 反應時間對SiO2回收率的影響

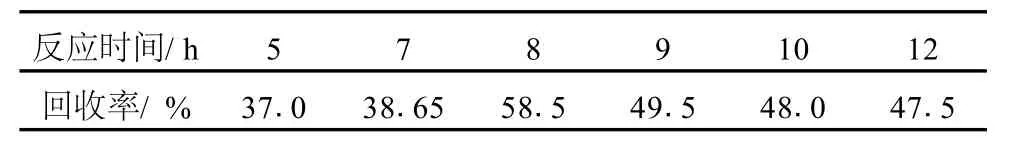

氫氧化鈉與錳渣的質量比為1.3∶1,堿的濃度為40%,在140℃的條件下,研究反應時間對二氧化硅回收率的影響,如表2所示。從表2可以看出,SiO2的回收率先隨反應時間延長而增加,一定時間后其回收率減少,這是因為隨著反應的進行,二氧化硅逐漸轉變為硅酸鈉,當反應時間達到8 h之后,回收率達到最大值,在增加反應時間,硅酸鈉可能會發生固化反應而損失,因此隨后回收率降低。

表2 反應時間對SiO2回收率的影響

2.3 氫氧化鈉的濃度對SiO2回收率的影響

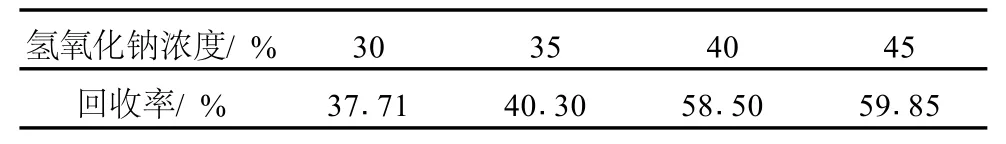

在氫氧化鈉與錳渣的質量比為1.3∶1,反應時間為8 h,溫度為140℃的條件下,探究氫氧化鈉濃度對二氧化硅回收率的影響如表3所示。

表3 氫氧化鈉的濃度對SiO2回收率的影響

從表3可看出,SiO2的回收率隨氫氧化鈉的濃度的增加而增加,達到一定的濃度后其回收率變化不大,其原因是隨著濃度的增加,堿性增加,反應活性增加,回收率提高,達到一定值后,再增加濃度,因錳渣中二氧化硅的含量一定,回收率已經達到極限,所以回收率增加幅度不再明顯,因此確定氫氧化鈉的濃度為40%。

2.4 反應溫度對SiO2回收率的影響

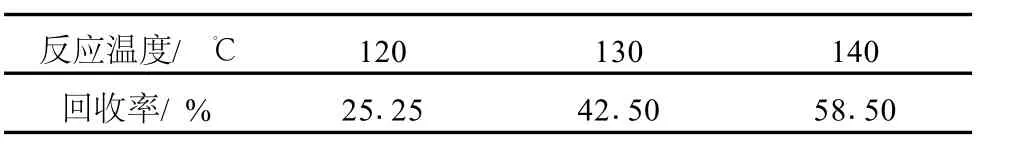

氫氧化鈉與錳渣的質量比為1.3∶1,反應時間為8 h,氫氧化鈉的濃度為40%的條件下,研究反應溫度對二氧化硅回收率的影響,如表4所示。

表4 反應溫度對SiO2回收率的影響

由表4可知,隨著反應溫度的提高,SiO2的回收率會遞增,因為溫度的增高會使反應分子的運動更加劇烈,分子碰撞得幾率更大,活性增加,因此回收率會增加,但溫度在140℃時,反應體系已經沸騰,不能再增加溫度,因此確定最佳反應溫度為140℃。

2.5 制備條件的優化

此反應體系當中,堿的用量大、成本高,其決定了生產主要成本,因此在反應時間為8 h,氫氧化鈉的濃度為40%,反應溫度為140℃的條件下,進一步研究氫氧化鈉與錳渣的質量比對回收率的影響,如表5所示。從表5可以看出,二氧化硅的回收率隨氫氧化鈉用量的增加而增加,在氫氧化鈉與錳渣的質量比大于0.8∶1之后,增加的趨勢變緩。這是由于堿量增加,既有利于反應物之間的充分接觸,又增加了液相的流動性,降低了液相界面間的傳質阻力,使反應能夠更好地進行。綜合考慮成本因素,選擇氫氧化鈉與錳渣的質量比為0.8∶1較為合適。

表5 氫氧化鈉與錳渣的質量比對SiO2回收率的影響

2.6 二氧化硅的表征

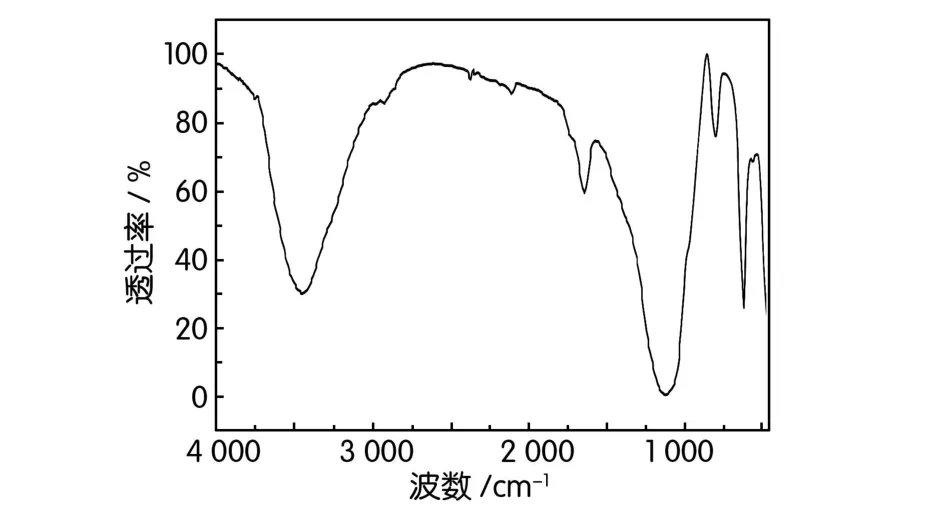

本實驗制備的白炭黑的紅外光譜圖如圖1所示,圖中3 449 cm-1和1 638 cm-1為水分子中-OH的伸縮振動吸收峰,1 199 cm-1為Si-O鍵的彎曲振動吸收峰,798 cm-1為-OH的彎曲振動吸收峰, 617.8 cm-1為對稱Si-O-Si的伸縮振動吸收峰。

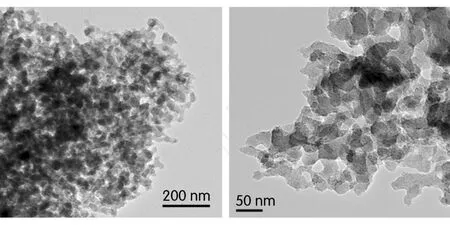

白炭黑分散在乙醇溶劑中的透射電鏡圖如圖2所示,從圖2可看出,所制備的白炭黑分散均勻,無明顯的團聚現象,粒徑在50 nm左右。

通過GB10517-89測試所制備的白炭黑中二氧化硅的含量為90.51%,其他指標也均達到國家標準。

圖1 白炭黑的FT-IR圖

圖2 白炭黑的TEM照片

3 結 論

本文通過錳浸出渣制備白炭黑實驗的探索,得出如下結論:

1.制備白炭黑的最佳反應條件為:反應溫度140℃、氫氧化鈉與錳渣的質量比為0.8∶1,堿溶反應時間為8 h,SiO2的回收率達到44.0%。

2.利用紅外光譜技術表征了白炭黑的結構, TEM表征白炭黑的粒徑約50 nm。

3.所制備的白炭黑中二氧化硅的含量為90.51%,達到國家標準。

[1] 周良玉,尹荔松.白炭黑的制備、表面改性及應用研究進展[J].材料學導報,2003,17(11):56-59.

[2] 熊劍.沉淀白炭黑的生成機理[J].江西化工,2004,(2):31-33.

[3] 盧新宇,仇普文.氣相法白炭黑的生產、應用及市場分析[J].氯堿工業,2002,4(4):1-4.

[4] Gunko V M,Voronin E F,Zarko V I,et al.Interaction of poly (vinyl pyrrolidone)with fumed silica in dry and wet powders and suspension[J].Colloids and Surface,2004,(233):63-78.

[5] Turov VV,Cunko V M,Tsapko M D,et al.Influence of organic solvents on interfacial water at surfaces of silica get and partially fumed silicon[J].Applied Surface Scince,2004,229:197-213.

[6] 李素英,錢海燕.白炭黑的制備方法及應用[J].無機鹽工業, 2008,40(1):8-10.

[7] 李勇,薛向欣,馮宗寶,等.沉淀法從頁巖渣中制備白炭黑[J].過程工程學報,2007,7(4):751-754.

Technology Research on Preparation of Silica White by Manganese Slag

NONG Gui-ying1,WANGJing2,DU Dong-yun2,DENG Yong-guang1, WEI Kang1,ZHU Han-ming1,ZHANG Dao-hong2

(1.CITIC Dameng Mining Industries Limited,Nanning530028,China;2.Key L aboratory of Catalysis and Materials Science of the State Ethnic Af f airs Commission&Ministry of Education, South-central University f or Nationalities,W uhan430074,China)

Silica white was prepared by the main materials manganese slag,sodium hydroxide and sulfuric acid in this paper by precipitation method.All the reaction conditions for effecting yield of silica white were discussed in detail,including mass ratio of sodium hydroxide and manganese slag,sodium hydroxide concentration,reaction time and reaction temperature.The optimum reaction conditions with yield of 44%obtained were followed:reaction temperature 140℃,mass ratio of sodium hydroxide to manganese slag 0.8∶1,reaction time 8 hours.Chemical structure of silica white was also characterized by FT-IR and its diameter size was about 50nm from TEM technology,and the content of silicon dioxide was 90.5%which reached that of GB.

manganese slag;silica white;precipitation;preparation

TG145

A

1003-5540(2012)01-0043-03

農桂銀(1988-),女,助理工程師,主要從事錳礦領域的研發工作。

2011-10-26