基于正交試驗的光纖傳感器金屬化連接工藝優化*

劉 浩,陳偉民,章 鵬,吳 俊,劉 立

(重慶大學光電工程學院光電技術及系統教育部重點實驗室,重慶400044)

0 引言

相比于電學量傳感器,光纖傳感器具有測量精度高、可靠性強、抗電磁干擾、體積小、便于復用等優點,在結構應力、應變監測領域得到了廣泛的應用[1~4]。但是光纖傳感器質脆、抗剪切能力差的缺點使得其在應用過程中極易受到損壞,從而使光纖傳感器失效,嚴重影響傳感器性能的發揮。因此,在實際的結構監測中需要對裸光纖傳感器進行封裝,目前,光纖傳感器的封裝形式主要有表面式和埋入式2種,但不管何種封裝形式都存在粘接劑[5~7]。粘接劑的材料特性與光纖傳感器和被測基體不同,造成光纖傳感器感受的應變與被測基體真實應變有所差異,應變傳遞不準確。現有的粘接劑主要為環氧類有機粘接劑,環氧粘接劑為各向異性材料,其長期蠕變特性幾乎不可避免,造成測量結果的可靠性差,會間接大幅度降低光纖應變/應力傳感器高靈敏度與高穩定度性能的發揮。

為了克服環氧類有機膠帶來的測量可靠性差,應變傳遞不準確的問題,自主開發了粒子擴散系統對光纖傳感器進行金屬化連接以實現無膠封裝。在金屬化連接工藝中,金屬粘接層作為光纖傳感器和基體材料連接的中間環節,其質量直接關系著光纖傳感器金屬化連接的成功與否。為了簡化研究,以金屬粘接層與基體結合強度作為金屬粘接層質量的評價指標,本文擬采用正交試驗定量分析光纖傳感器金屬化連接工藝參數對粘接層與基體結合強度的影響,為優化光纖傳感器金屬化連接工藝奠定基礎。

1 光纖器件金屬化連接技術

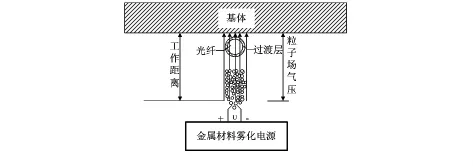

光纖器件主要成分為SiO2材料,將其融入金屬基體中形成智能結構面臨著材料不相容的難點,為了克服材料相異性,可靠地對光纖器件進行金屬化連接,自主開發了基于粒子擴散機理的光纖器件金屬化連接系統,原理如圖1所示。

圖1 光纖器件金屬化連接系統原理圖Fig 1 Principle diagram of system for metallization bonding of optical fiber sensor

圖1中光纖器件金屬化連接系統由金屬材料霧化電源、金屬微粒定向加速場組成。金屬材料通過霧化電源驅動電壓U將金屬霧化,進入金屬微粒定向加速場。利用粒子場氣壓差將霧化金屬微粒定向加速,瞬間撞擊基體、光纖表面,并產生一定的微粒擴散作用,從而在基體、光纖表面形成粒子擴散層。通過金屬結合體中微粒間的結合力,使基體、光纖傳感器包裹成一體,達到使光纖傳感器與基體緊密融合、協同變形的目的,從而大幅度降低表面有機膠粘接工藝中材料特性差異帶來的問題、提高界面處力學傳遞的精確性與穩定性。光纖器件金屬化連接的效果如圖2所示。

圖2 光纖器件金屬化連接示意圖Fig 2 Schematic diagram of metallization bonding of optical fiber devices

為了簡化分析,建立了光纖器件的金屬化連接簡化模型,如圖3所示。

圖3 光纖器件金屬化連接簡化模型Fig 3 Simplified model of metallization bonding of optical fiber devices

圖3中金屬粘接層作為光纖器件和基體材料連接的中間環節,金屬粘接層的質量直接關系著光纖器件金屬化連接的成功與否。由圖1可知,影響金屬粘接層質量的因素有工作距離、霧化電源驅動電壓、金屬材料進給速度、粒子場氣壓等,它們對粘接層質量的影響機理較為復雜,難以從理論上進行分析,因此,需要設計相關試驗優化系統參數,并了解各個參數對金屬粘接層質量的影響。

2 正交試驗

2.1 試驗材料與準備

試驗采用的基體材料為普通的45鋼,尺寸為20 mm×20 mm×5 mm,使用酒精清洗去除表面的油漬,之后使用金剛砂對基體表面進行噴砂預處理。金屬粘接層材料選用與鋼基體相容性較好的鋅,鋅純度為99.9%,金屬粘接層厚度取50μm。

2.2 試驗方案設計

本文以金屬粘接層與基體結合強度作為金屬粘接層質量的評價指標,設計了以工作距離L、驅動電壓U、金屬材料進給速度S、粒子場氣壓P為影響因素的4水平正交試驗方案L16(45),如表1所示。

表1 正交試驗的因素水平表Tab 1 Table of the factors and levels for orthogonal test

2.3 測量方法

在各種結合強度測試方法中,劃痕法是最為成熟和應用最廣的方法之一。測試時,壓頭在試樣表面以一定速度劃過,同時作用于壓頭上的垂直壓力逐步或連續地增大直到薄膜脫離,以薄膜從基體上剝落時最小壓力(臨界載荷LC)作為膜/基界面結合強度的度量,如圖4所示。本試驗采用WS—2005涂層附著力自動劃痕儀來測量粘接層與基體的結合強度,劃痕儀加載范圍為0.01~200N,精度為0.1N,劃痕速度為2 mm/min,測量范圍為0.5~100μm,金剛石壓頭錐角120°,尖端半徑R=0.2 mm。

圖4 劃痕儀測量結合強度原理圖Fig 4 Principle diagram of bonding strength test by scratching device

3 試驗結果

為了減少試驗誤差,保證試驗數據的可靠性,試驗的次序通過抽簽來決定,并且每組試驗進行三次求取結合強度的平均值作為試驗驗的最終結果,如表2所示。

表2中Ki(i=1,2,3,4)表示某個因素第個水平的所有結合強度之和,i為影響因素的水平數,ki=Ki/4;R為某種因素的ki最大值與最小值之差,R值越大,則該因素對強度的影響越明顯。根據表2計算,RU=53.913,RP=31.662,RS=26.15,RL=7.763,因此,各因素對金屬粘接層結合強度影響大小的先后順序為工作電壓→粒子場氣壓→進給速度→工作距離。

極差法直觀地分析了各因素對結合強度的影響大小,但是沒有把試驗過程中由于試驗條件的改變所引起的數據波動與試驗誤差所引起的數據波動區分開來。方差分析提供了因素顯著性檢驗的標準,使因素顯著與否有了一個科學的依據,方差分析結果見表3。

從表3中可以看出:參數F值大小關系FU>FP>FS>FL,工作電壓對結合強度的影響最顯著,粒子場氣壓對結合強度的影響顯著,進給速度和工作距離的影響不顯著。因此,結合極差法和方差分析法的分析得到最優的水平組合:工作電壓120V,粒子場氣壓0.5MPa,進給速度60mm/min,工作距離250 mm。

表2 正交試驗與結果分析Tab 2 Orthogonal test and results analysis

表3 方差分析結果Tab 3 Results of variance analysis

根據正交試驗各因素的水平值,分別以驅動電壓、粒子場氣壓、進給速度、工作距離為橫坐標,以同一因素的4個相同水平下測定的對應粘接層結合強度之和的平均值為縱坐標,其水平趨勢如圖5所示。

圖5 四種因素的水平值對結合強度的影響Fig 5 Influence of four factors’level value on bonding strength

由圖5(a)可以看出:當驅動電壓較低時,霧化粒子冷卻快,易出現熔化不良、粒子粗大等現象,,因此,結合強度較低;隨著驅動電壓的增加,金屬絲材的熔化溫度高,當熔融金屬粒子高速飛行陸續撞擊基體表面形成粘接層時,撞擊基體表面后變形增大,有利于粒子鋪展,粘接層的致密性提高,粒子之間的內聚力增強,粘接層結合強度增高[8]。但驅動電壓過大,霧化粒子氧化嚴重,造成粘接層結合強度下降。在不影響粘接層質量的前提下應該選擇較大的驅動電壓,但不宜過大。

粒子場氣壓對粘接層結合強度的影響如圖5(b)所示,粒子場氣壓增大時熔融金屬顆粒霧化效果改善,速度增大,撞擊力也隨之增大,撞擊基體表面后變形增大,但當氣壓過大時,熔融金屬顆粒吸收的熱量減小,受熱不充分,溫度較低,撞擊基體后變形不充分,結合強度有所下降[9]。

進給速度對粘接層結合強度的影響如圖5(c)所示,隨著金屬材料進給速度的增大,單位時間內消耗的金屬越多,造成金屬顆粒增大,甚至會出現未熔融的金屬材料,減弱了金屬微粒與基體的結合程度,再者進給速度過大,金屬顆粒飛到基體表面容易產生飛濺,影響粘接層的致密性。

圖5(d)表示工作距離對粘接層與基體結合強度影響曲線。從圖中可以看出:隨著工作距離的增加,粘接層結合強度有所增加,但當工作距離過大時,導致微粒到達基體的溫度較低,粒子撞擊機體后與基體的浸潤性不好,流動性差,其次粒子氧化物增多,導致基體與粘接層之間氧化物區域增大,造成粘接層結合強度下降。但總體而言,工作距離對粘接層結合強度的影響較小,在選擇參數的時候應該選擇較為適中的工作距離。

4 結論

通過正交試驗,獲得了光纖器件金屬化連接系統參數對金屬粘接層與基體結合強度影響的先后順序:驅動電壓→粒子場氣壓→進給速度→工作距離。驅動電壓對結合強度的影響最顯著,粒子場氣壓,進給速度和工作距離的影響不顯著。本試驗得到的最優參數為:工作電壓為120 V,粒子場氣壓為0.5 MPa,進給速度為60 mm/min,工作距離為250 mm。優化的試驗結果對光纖器件的金屬化工藝研究具有重要的參考價值。

[1]喬學光,韓 鵬,賈振安,等.光纖光柵溫度壓力同時區分測量技術研究[J].光電子激光,2009,20(9):1186-1188.

[2]林鈞岫,王文華,王小旭.光纖光柵傳感技術應用研究及其進展[J].大連理工大學學報,2004,44(6):931-936.

[3]Her Shiuh-chuan,Tsai Chang-yu.Strain measurement of fiber optic sensor surface bonding on host material[J].Transactions of Nonferrous Metals Society of China,2009,19:143-149.

[4]朱 永,符欲梅,陳偉民,等.大佛寺長江大橋健康監測系統[J].土木工程學報,2005,38(10):66-71.

[5]于秀娟,余有龍,張 敏,等.銅片封裝光纖光柵傳感器的應變和溫度傳感特性研究[J].光子學報,2006,35(9):1325-1328.

[6]趙雪峰,田石柱,周 智,等.基于封裝光纖Bragg光柵傳感器的混凝土應變監測試驗研究[J].光學技術,2003,29(4):423-426.

[7]周 智,趙雪峰,武湛君,等.光纖光柵毛細鋼管封裝工藝及其傳感特性研究[J].中國激光,2002,29(12):1089-1092.

[8]黃國華,陳安軍.電弧噴涂工藝參數對鋁鎂合金涂層結合強度的影響[J].材料熱處理技術,2009,38(6):110-112.

[9]鄒 慧,王志平,紀朝輝.Ni-Cr-Al合金電弧噴涂工藝對涂層結合強度的影響[J].金屬熱處理,2005,35(2):51-54.