高清晰度三軸管道內檢測器漏磁數據采集系統*

單少卿,陳世利,靳世久,劉 棟

(1.天津大學精密測試技術及儀器國家重點實驗室,天津300072;2.天津綠清管道科技發展有限公司,天津301700)

0 引言

管道運輸是石油、天然氣和成品油最經濟、安全的運輸方式之一,為減少運輸風險,管道完整性管理要求對管道定期進行內檢測[1]。

漏磁檢測技術是應用最廣泛、技術最成熟的鐵磁性管道缺陷檢測技術,由于傳統內檢測器傳感器數量和檢測維度有限,容易造成對不敏感缺陷的漏檢或缺陷評定誤差增大,降低了管道完整性評價結果的可靠度[2]。因此,本文研發了一種高清晰度三軸管道內檢測器漏磁數據采集系統,該系統增加了傳感器的擺放密度、檢測維度和采樣頻率,這樣勢必增加了系統處理的數據量和功耗,進而在數據的傳輸、存儲和功耗問題上帶來了新的問題。因此,本文采用低功耗、高速并行的系統設計,在低功耗的情況下很好地實現了高清晰度數據采集,經實驗驗證,本系統運行可靠,與設計目的較相符合。

1 系統原理分析

1.1 三軸漏磁檢測的基本原理

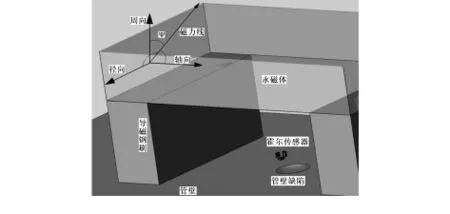

鐵磁性管壁被磁化以后,管壁的缺陷處會產生漏磁場,漏出的磁力線折射后將會偏離原磁場方向,分別在三維方向上有對應的分量強度分布變化,經霍爾元件轉換為感應電壓信號。當霍爾元件的其他條件確定后,霍爾電壓直接反映的是平行于霍爾元件法線方向上的磁感應強度大小。高清晰度三軸管道內檢測器漏磁數據采集系統在3個方向上沿管壁順次擺放了大量霍爾傳感器,分別為:垂直于管道軸向的傳感器測量軸向磁場強度變化,垂直于管體表面徑向的傳感器測量徑向的磁場強度變化,垂直于管道周向的傳感器測量周向磁場強度變化,如圖1所示。

圖1 三維矢量方向與傳感器擺放示意圖Fig 1 Schematic drawing of 3D vector directions and sensors’arrangement

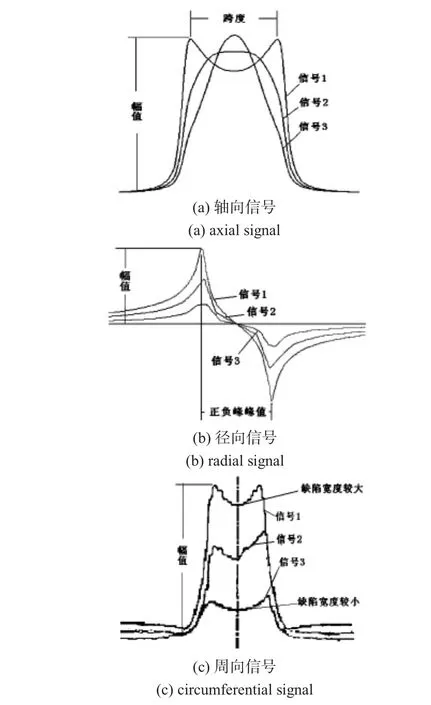

1.2 三軸漏磁信號與缺陷外形的關系

從腐蝕缺陷判別和管道腐蝕程度評價國家標準中得知,通常將缺陷的外形參數定義為:缺陷長度(沿管道軸向方向)、缺陷寬度(沿管道周向方向)、缺陷深度。三軸管道內檢測器漏磁數據采集系統記錄了管道內壁附近漏磁場的三維數據,研究表明[3]:3個維度的磁場強度信號的各種特征與缺陷特征有相當緊密的聯系,為相關分析和評估提供了理論依據和指導,如圖2所示。

圖2 軸向、徑向和周向信號示意圖Fig 2 Schematic drawing of axial,radial and circumferential signal

徑向漏磁信號正峰值和負峰值之間的距離一般表現為與缺陷的長度緊密相關,在缺陷的長度較長時,峰峰間距將與其呈近似線性關系,如公式(1)所示

其中,L為長度;Pp為信號峰峰值。

缺陷區域影響的軸向傳感器通道數量和周向漏磁信號的中心塌陷程度可以用來判斷缺陷的寬度。由于傳感器是周向均勻排列的,缺陷寬度的評價主要取決于在管道周向分布的傳感器個數與傳感器之間的周向距離。對于較寬的缺陷,圖像浮散作用變得不很明顯,所以,缺陷寬度變大時,漏磁急劇增大,周向信號中心位置的塌陷變大,周向信號用作補償性定性分析。

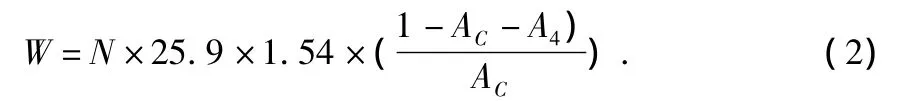

在此研究的813 mm管徑的漏磁檢測器一周有528只軸向傳感器通道,這樣每個通道覆蓋的周向距離約為4.83 mm。選擇衰減系數為45%時,受影響的通道所覆蓋的區域與缺陷的實際寬度最為接近,如公式(2)所示

其中,N為某缺陷影響的通道數;AC為中心通道軸向信號幅值;A4為第四條通道軸向信號幅值。

漏磁信號的幅值在其他變量恒定的前提下,與缺陷深度呈近線性關系。檢測3個維度上的漏磁信號的幅值,能夠更加精確地實現對缺陷深度的判斷。漏磁信號幅值與缺陷的寬度呈正比,與缺陷的長度呈反比,與缺陷的面積呈正比,利用這些關系和某些參數,通過試驗得出孤立缺陷的實際深度經驗公式,對于不同管徑的漏磁信號,公式的系數會有所變化,如公式(3)所示

其中,Am為信號幅值;L為量化長度;W為量化寬度;D為深度;C為標定系數。

1.3 新系統出現的問題和解決方法

由于進一步增加了傳感器排列密度,減小了采樣時間間隔。目前漏磁檢測系統的數據傳輸存儲速度和存儲容量都已接近極限,在原有系統上設計難以實現。

因此,本系統利用單片機控制可休眠的霍爾傳感器,并且,基于FPGA為核心的處理系統,設計了新型管道漏磁檢測數據采集系統,進行數據采集,并行處理和存儲工作,既增多了傳感器數量,又較好地解決了系統功耗和數據處理能力的矛盾。

2 漏磁數據采集系統設計

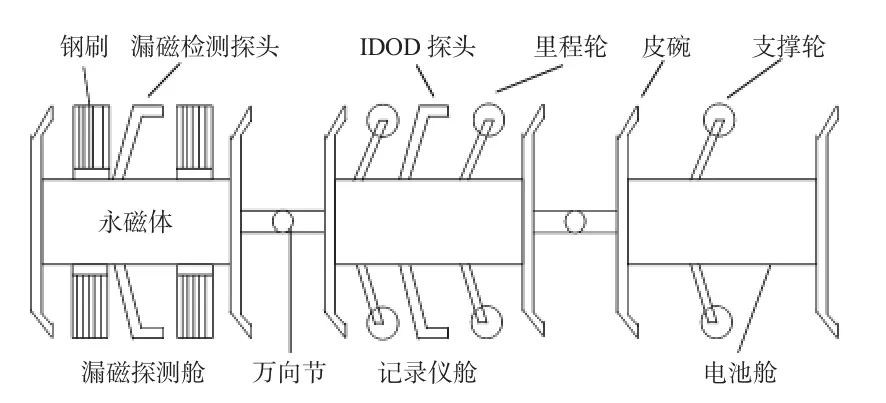

管道內檢測器整體結構如圖3所示。

上面說到的一些原材料中,質量控制主要是體現在含泥量方面,按照已有的標準慣例來看,在砂石的含泥量中不得大于3%,而碎石的含泥量也不能超過2%,假若是不小心超過了這個已有的標準,那將會對整個建筑工程的質量帶來尤為嚴重的危害。并且除了上文說的要保證碎石、砂石等原材料的含泥量外,也需要做好對于骨料的質量控制,骨料看重的是他的含水量,這個因素將直接影響著混凝土的強度,在選擇骨料的時候應該選擇熱膨脹系數比較小,且含泥量相對較低的骨料。在材料的質量控制中,要對混凝土進行嚴格把控,這也是整個建筑材料的質量核心,混凝土質量與規格的達標是對整個建筑材料的保證,更是有利于提升建筑工程整體的施工質量和建設水平。

霍爾傳感器和單片機被封閉包裝在漏磁檢測探頭中,位于漏磁檢測艙,FPGA,PC—104和固態硬盤均位于記錄儀艙內。

圖3 內檢測器整體結構圖Fig 3 Overall structural drawing of inner inspection tool

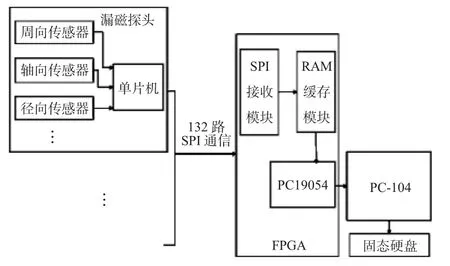

漏磁數據采集系統結構框圖如圖4所示。

圖4 高清晰度漏磁數據采集系統結構圖Fig 4 Structural drawing of the MFL data acquisition system with high definition

內檢測器漏磁數據采集系統由數據采集單元、數據控制處理單元和數據存儲單元三部分構成:數據采集單元中傳感器電壓信號經過單片機進行A/D轉換后,數據通過SPI總線被傳輸到數據處理控制單元的FPGA,然后對采樣數據進行打包,再通過PCI總線傳輸至數據存儲單元PC—104,由PC—104存儲到工業固態硬盤。在盡可能降低功耗的前提下,實現了對管道的高清晰度三軸漏磁檢測。

2.1 數據采集單元

為保證功耗盡可能的低,在此選用Allegro公司的A1393型微功率線性霍爾傳感器 IC,帶三態輸出和用戶可選休眠方式,傳感器正常工作時,功率消耗為10 mW,休眠時功耗為0.075 mW。單片機為Cygnal公司的C8051F410單片機。A/D轉換精度最高可達12位,最大轉換速率可達200 kS/s,非常適合應用于測控領域。可在工業溫度范圍(-40~+85℃)內用2.0~2.75 V的電壓工作。

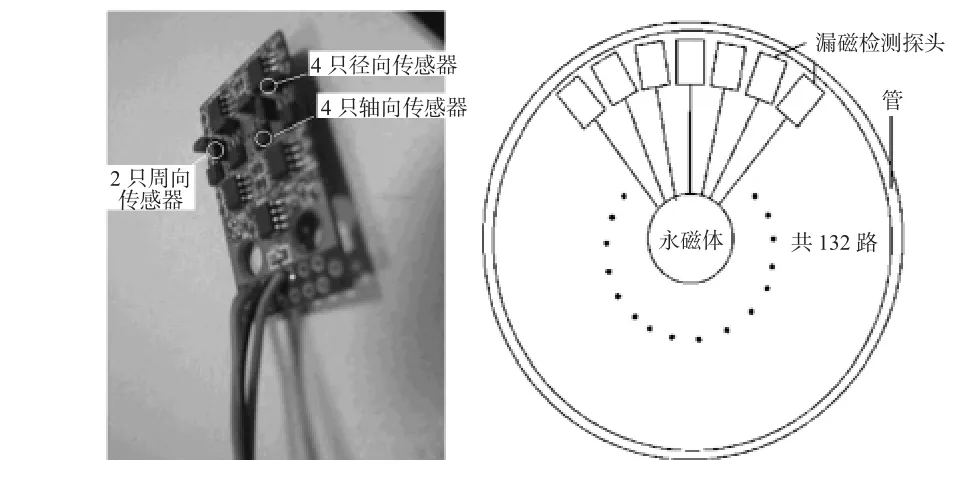

在數據采集單元中,每個漏磁檢測探頭電路板包括10只霍爾傳感器和1個單片機,在軸向和徑向2個方向上各自依次分別擺放4只傳感器,由于周向傳感器信號不用于量化分析,只用作判斷修正,所以,周向方向均勻放置2只傳感器即可。電路板用環氧樹脂完全封閉包裝到漏磁檢測探頭內,與管道內高溫腐蝕油氣環境隔離,該探頭按周向順序緊貼管壁擺放132個,這樣共有1320路霍爾傳感器信號。傳感器和檢測探頭擺放方式如圖5所示。

圖5 漏磁檢測探頭內部結構及其擺放示意圖Fig 5 Schematic drawing of inner structure of MFL probe and its arrangement

單片機對霍爾傳感器進行及時的休眠和喚醒控制,同時對傳感器輸出電壓信號進行實時采集和A/D轉換,然后將數據傳給FPGA集中存儲。單片機程序框圖如圖6所示。

圖6 單片機程序框圖Fig 6 Block diagram of MCU program

2.2 數據控制處理單元與SPI總線通信

現場可編程門陣列(FPGA)在高速采集系統中的應用越來越廣[4],作為數據控制處理單元核心的 FPGA,選用ALTERA公司 Stratix系列的 EP1S20F484I6,共有20萬門LE邏輯資源,其在85℃環境溫度下靜態功耗僅為0.12~0.14 W,FPGA內部功耗可控制在2W以內,與傳統內檢測器的控制核心相比,大大降低了功耗,提高了電池的使用效率。將SPI總線與FPGA編程結合,利用FPGA的靈活性,使電子設計能夠在很短的周期內完成,符合設計的要求[5]。

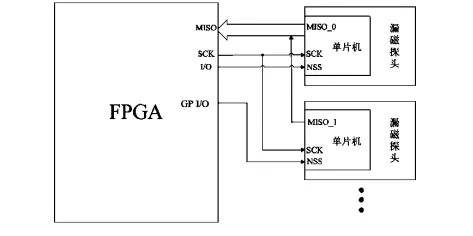

FPGA為主器件、多個漏磁檢測探頭內單片機為從器件的連接圖如圖7所示。

FPGA中通過VerilogHDL語言設計SPI通信接口模塊,保持與每個單片機的時鐘相位和極性一致[6]。FPGA的SPI模塊同步發送SPICLK時鐘信號,接收單片機數據。并將串行數據轉換為并行數據。檢測器在管道內工作時采樣間距3.3 mm,需要保證在行駛速度5 m/s的情況下不丟數據[7],由此,計算得出的系統采集頻率不得低于1.7 kHz。整個系統的采集頻率可由如下公式(4)計算得出

圖7 SPI數據通信硬件連接示意圖Fig 7 Schematic drawing of hardware connection for SPI data communication

其中,f采樣為系統采集頻率,v為管道內檢測器運行速度,h為采樣間隔距離。

2.3 數據存儲單元和PCI總線通信

本設計選用的 PC—104工控機型號為研華 PCM—3362Z2,產品最大功耗為11.85W,作為系統數據存儲單元,可通過PCIPLUS專用接口與FPGA通信,相對于PC—104支持的另一個ISA通用總線接口,PCI總線的CPU占用率極低。在FPGA電路板上加裝PCI9054芯片,可提供FPGA與PC—104之間的PCI橋通信功能。FPGA內部緩存存滿后,發送使能信號到PCI9054芯片,PC—104工控機可由PCIPLUS接口通過PCI9054接收FPGA端的數據,并將數據及時存儲到固態硬盤設備中。選用的2.5 in(1 in=2.54 cm)寬溫工業級固態硬盤,容量為256 GB,沒有機械存取結構,具有抗震性極強、讀寫速度快的特點。

3 實驗結果

經實驗驗證,在保證接收數據正確的前提下,SPI的時鐘頻率可達到2 MHz,采用DMA突發傳輸模式,PCI突發傳輸速率可達20 MB/s,數據傳輸穩定可靠,同時系統總功耗不超過80 W,可完全滿足要求。

對某一圓柱形人工缺陷進行5次漏磁檢測,5次實驗中第3次實驗的圖像結果,如圖8所示。

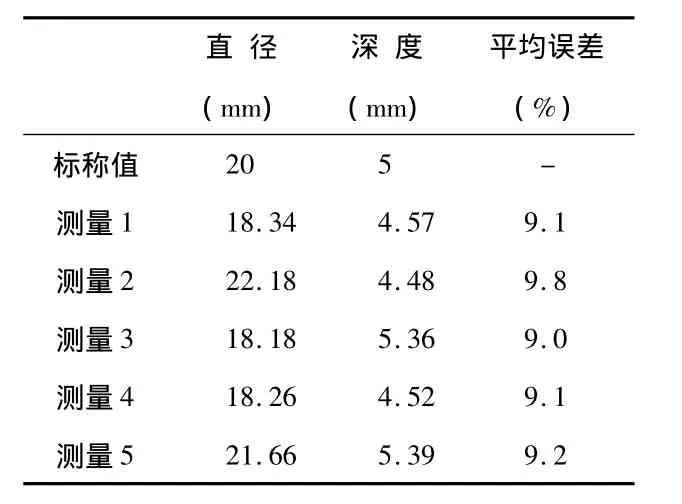

人工缺陷特征參數與測量結果如表1所示,其中,平均誤差為對深度和直徑誤差求算術平均值。

通過對缺陷進行3個維度的檢測,增加了管道特征的信息量,從而提高了對管道特征的分辨能力和精度。實驗結果表明:三軸方向信號的記錄使得高清晰度三軸管道內漏磁檢測器在檢測能力和置信度等多方面有較高的可靠性和實用性。

圖8 圓柱形人工缺陷軸向、徑向和周向信號圖Fig 8 Axial,radial and circumferential signal drawing of a cylindrical man-made defect

表1 圓柱形人工缺陷特征參數與測量結果Tab 1 Feature parameters and measuring result of the defect

4 結束語

該基于FPGA為核心的三軸管道內檢測器漏磁數據采集系統,檢測清晰度高,提高了檢測器對各類缺陷的檢出敏感性、尺寸精度和置信度,同時功耗不高,檢測結果較為可靠,適合于長距離較大管徑管道檢測,具有一定的廣闊應用前景。

[1]Song X C,Wu X J,Kang Y H.An inspection robot for boiler tube using magnetic flux leakage and ultrasonic methods[J].Insight,2004,46(5):275-277.

[2]Edwards D M.Some current problems in itinerant electron magnetism[J].Journal of Magnetism and Magnetic Materials,1979,15-18(1):262-268.

[3]李鶯鶯,靳世久.油氣管道在線內檢測技術若干關鍵問題研究[D].天津:天津大學,2006.

[4]楊理踐,于瀟宇,高松巍.基于FPGA的海量數據采集系統的設計[J].測控技術,2009,28(5):38-40.

[5]周硯江,顧煥峰,馮佳良.基于SPI的快速多通道數據采集和數字濾波方法及應用研究[J].電子測量與儀器學報,2008,22(3):100-104.

[6]王玨文,金偉信,蔡一兵,等.基于FPGA的SPI總線接口的實現[J].現代電子技術,2010,14(1):102-104.

[7]王 珅,黃松嶺,趙 偉,等.高清晰度油氣管道腐蝕檢測器數據分析系統設計[J].天然氣工業,2007,27(1):108-110.