雙曲肘合模機構優化CAD系統設計性能研究

趙 俊,楊于光

(北京化工大學機電工程學院,北京100029)

雙曲肘合模機構優化CAD系統設計性能研究

趙 俊,楊于光

(北京化工大學機電工程學院,北京100029)

根據建立的雙曲肘合模機構的設計流程開發出用于雙曲肘合模機構優化設計的計算機輔助設計(CAD)系統,著重研究了該系統的設計性能。通過對優化設計系統所設計的設備進行運動學仿真及變形模擬分析,驗證了設計結果的合理性。通過與現有相同規格注塑機合模機構的對比實驗,表明該設計系統設計的設備結構合理、性能良好;該CAD系統能夠高效地優化并設計出不同系列規格的合模機構。

注塑機;雙曲肘合模機構;計算機輔助設計系統;優化設計

0 前言

雙曲肘式合模機構由于其良好的結構和運動特性成為注塑機中應用最為廣泛的一種合模機構型式[1]。但雙曲肘合模機構的力學方程、運動學方程及變形方程都較復雜,使設計人員承擔著繁重的計算任務,同時參數和結構優化設計結果的建模及仿真也占據著較長的工作時間。為縮短設計周期,提高設計效率,本文通過對雙曲肘合模機構的研究建立了雙曲肘合模機構的設計流程。據此流程開發出五支點雙曲肘合模機構的優化CAD系統,并對其設計結果進行運動學仿真、變形模擬及對比實驗。

1 雙曲肘合模機構優化CAD系統簡介

1.1 系統設計流程

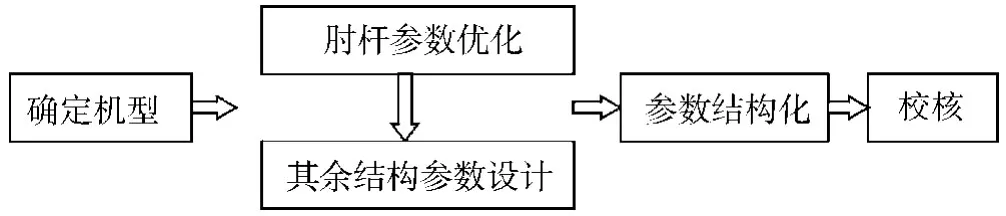

注塑機合模機構設計的一般設計過程包括確定機型、參數設計、參數結構化及參數校核[2-3]。雙曲肘合模機構的參數設計,根據其特點可以分為肘桿參數的最優化設計及其余結構參數的設計,具體設計流程如圖1所示。

圖1 合模機構的設計方案Fig.1 Design scheme of clamping unit

圖1所示的肘桿參數優化部分一直是合模機構設計計算最為復雜的部分,需選擇合適的數學算法對肘桿機構數學模型進行最優化計算[4]。為提高設計效率,本文總結出一套較為有效的計算方法,得到了不同系列合模力范圍內的肘桿最優化參數,并將這些參數儲存于系統中供用戶調用。

1.2 系統功能

該優化設計系統的工作過程分為機構參數設計及三維建模兩部分。機構參數設計部分的運行過程如圖1所示。用戶在確定機型后輸入設計條件,系統根據設計依據選擇儲存于內存中的肘桿優化參數。確定肘桿參數后,選擇主要承力部件的材料,通過控制拉桿允許變形量,分配拉桿與肘桿剛度,在相互制約的參數關系中高效地找出各結構的最優尺寸參數設置。各尺寸參數在經過結構化并校核無誤后便可進入三維建模部分,此時系統根據得到的設計結果一鍵生成各部件的三維零件模型及組件(裝配)模型。之后,便可對生成的模型進行運動學仿真或利用與計算機輔助工程(CAE)軟件的無縫鏈接技術對主要關鍵零件做靜態結構分析。

系統主計算界面和三維建模界面分別如圖2(a)和(b)所示。

圖2 合模機構CAD系統工作界面Fig.2 Work interface of CAD system for clamping unit

2 系統設計結果驗證

2.1 設計結果

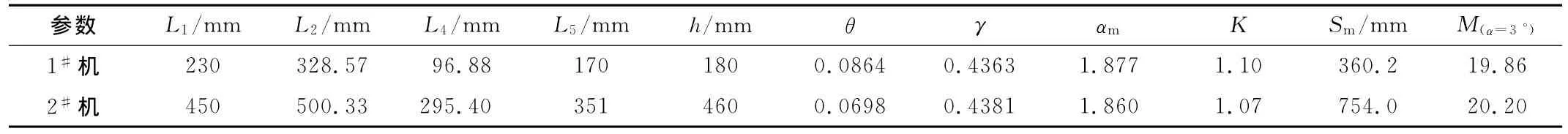

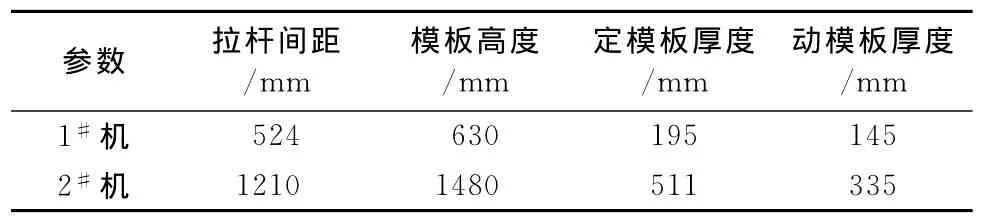

為驗證優化設計系統的合理性,采用該系統設計1200kN合模力及6000kN合模力的合模機構各一臺,分別命名為1#機與2#機,其肘桿參數設計結果如表1所示,拉桿及模板參數如表2所示。

表1 肘桿機構設計參數Tab.1 Design parameters of the toggle mechanism

表2 合模機構設計參數Tab.2 Design parameters of clamping unit

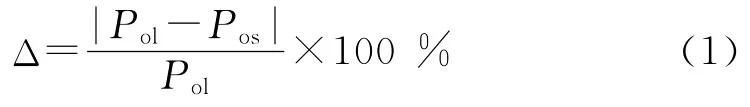

2.2 運動學仿真

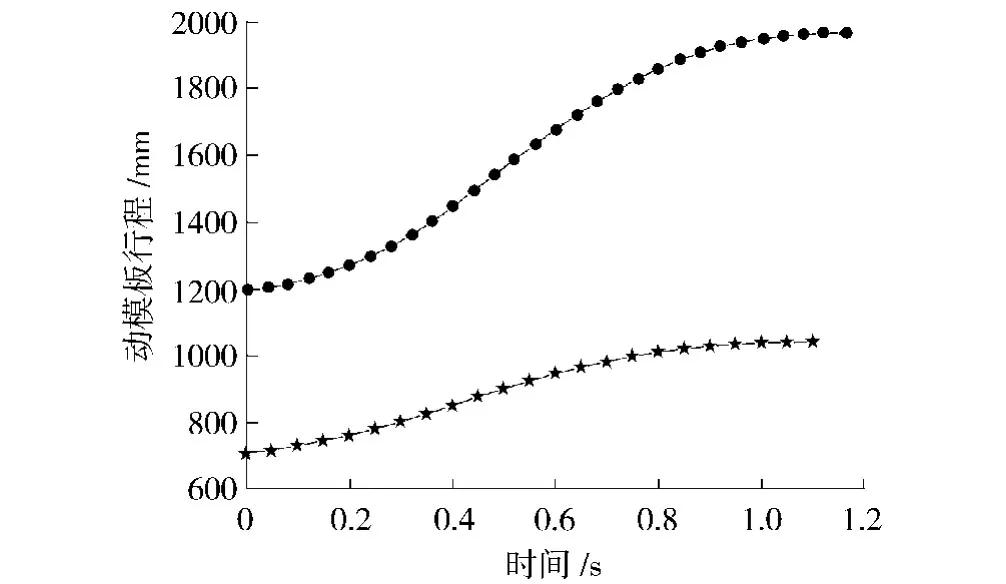

利用Pro/Engineer對系統生成的組件進行運動學仿真。為真實反映合模機構的運動狀況,在Pro/Engineer的驅動電動機中施加分段初速度:先勻加速至最大速度再以勻速運動。在活塞桿及動模板上各取一點測量各點位移及速度曲線,動模板行程仿真結果如圖3所示。

圖3 動模板行程曲線Fig.3 Stroke curves for dynamic template

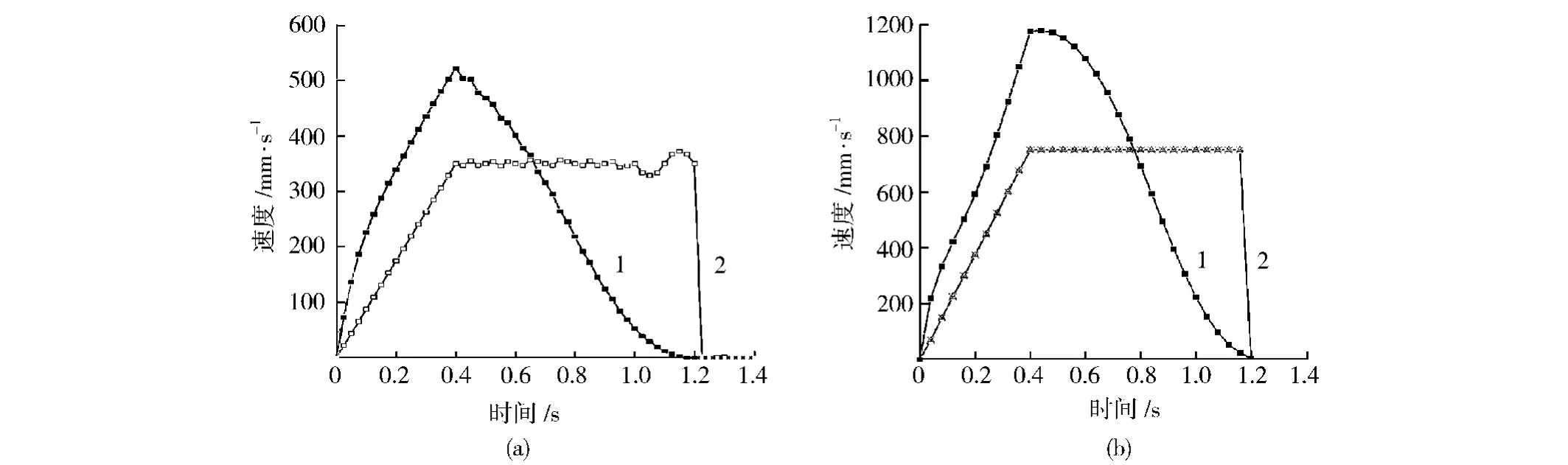

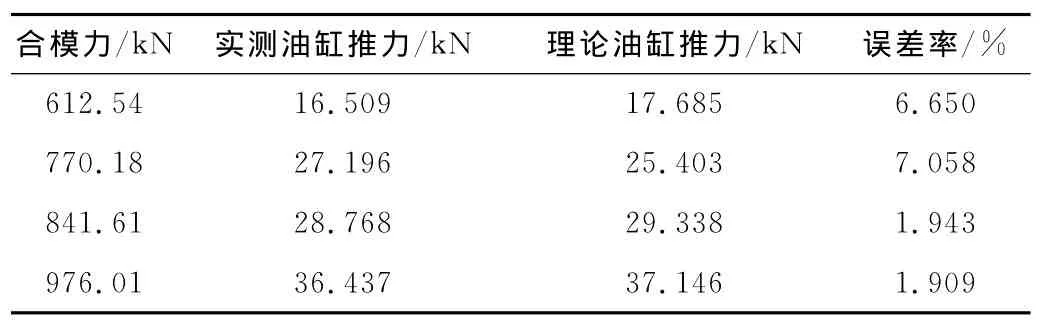

根據圖3所示曲線計算可得1#機與2#機的移模行程分別為342.13mm與767.99mm,以相同方式測出活塞桿行程,得到1#機與2#機行程比分別為1.15和1.02。對比表1中的設計結果,誤差均在5%以內,并且均達到注塑機標準中所規定的數值。根據圖4所示的速度變化曲線可以看出,兩設備的移模速度均符合“慢—快—慢”變化特點,且在加速段動模板速度與活塞桿速度之比大于1,能夠在保證安全合模的要求下獲得更快的移模速度,提高生產效率。因此,系統所設計的1#及2#設備符合運動學方面的需求,設計合理。

圖4 速度曲線圖Fig.4 Curves for the velocity

2.3 動模板變形分析

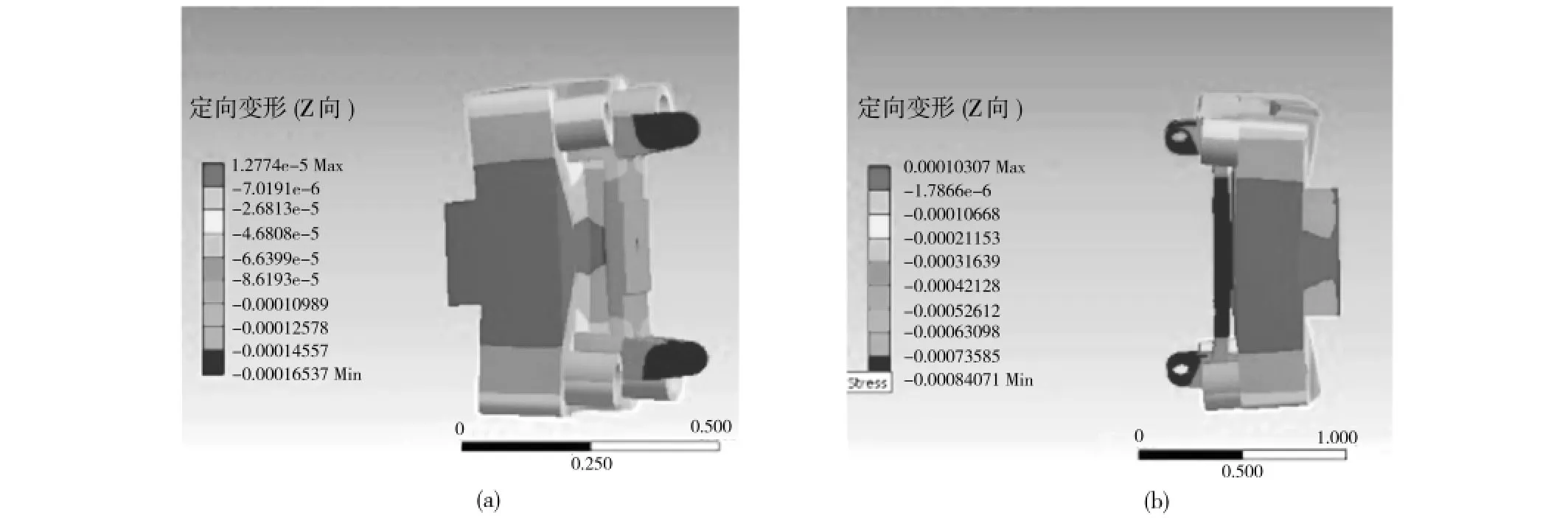

該系統依據用戶指定的最大允許撓度設計出動模板厚度,因此需要檢驗設計結果是否符合許用最大撓度。利用無縫鏈接技術將系統生成的動模板三維圖導入ANSYS Workbench中,根據動模板實際受力情況,在支座受力處施加固定載荷,在模具接觸面處施加固定約束。完成各屬性定義及網格劃分后,計算得到圖5所示云圖。

圖5 動模板變形云圖Fig.5 Deformation diagram for dynamic template

圖5所示為動模板Z向最大變形,因其默認正向變形為最大,而動模板實際變形是沿Z軸負方向,因此其Z正向的最小變形為動模板Z負向的最大變形。從圖5可以看出,板體的在Z負方向的變形均小于許用值,說明本系統對于動模板厚度參數的設計是合理的。動模板支座處的最大變形雖然均略大于許用撓度,但并無超出強度要求且支座的變形對模板與模具安裝平面度并無影響。

3 合模機構對比實驗

3.1 實驗方案

為研究本系統設計結果與現有1200kN注塑機合模機構(A機)對比是否具有性能的提升,需要測試注塑機合模機構的性能,并對比本系統所設計的合模機構在相同條件下的性能作對比。實驗方案包括:(1)測量A機的結構參數,計算其性能參數,并與系統設計的1#機性能參數作比較;(2)測量A機合模機構在不同油缸壓力作用下的應變量及實際油缸壓力,分析處理測量數據,求出應變值從而求出其合模力及油缸推力;(3)計算與A機合模機構達到相同合模力時1#合模機構所需的油缸推力,對照實測油缸推力曲線,作合模過程中所需油缸推力的對比。

3.2 力學性能對比

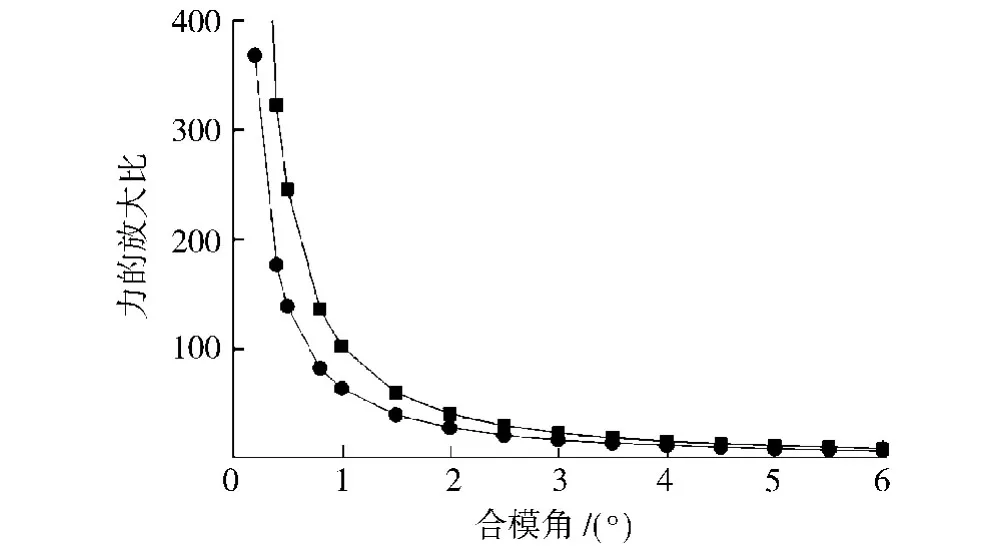

測量A機的結構參數,計算其性能參數。A機與1#機性能參數對比如表3所示。表3中1#機的性能參數是該CAD系統對初始優化參數圓整后的新數據,從數據可以看出,系統設計的1#機在肘桿總長方面略有增長,移模行程與A機為同一水平,但行程比及力的放大比都有提升。其中放大比曲線對比如圖6所示。根據圖6所示對比曲線可以看出,1#機在各時刻的增力性能都大于A機合模機構。說明肘桿優化參數良好。

表3 合模機構性能對照表Tab.3 Performance comparison of the clamping units

圖6 力的放大比曲線Fig.6 Curves for amplification ratio of force

3.3 油缸推力對比實驗

3.3.1 實驗設備

實驗設備為現有A機合模機構;感應設備為中航工業電測儀器股份有限公司生產的BX120-5AA型電阻應變片;信號采集設備為美國國家儀器公司生產的數據采集板卡。

3.3.2 實驗平臺

將電阻應變片貼于圖7所示的測點位置,將應變片引線與屏蔽線連接組成半橋電路。

圖7 應變測點位置Fig.7 Measuring point of strain

3.3.3 測量結果

依照不同設定下的油缸壓力,分四點測量合模力及油缸壓力隨時間的變化曲線。利用數據板卡每間隔10ms采集一次信號,將得到的電壓數據經過計算得到各設定油缸壓力下拉桿的最大應變值及最大機構變形力,實驗及計算結果如表4所示。

表4 實驗數據Tab.4 Experimental data

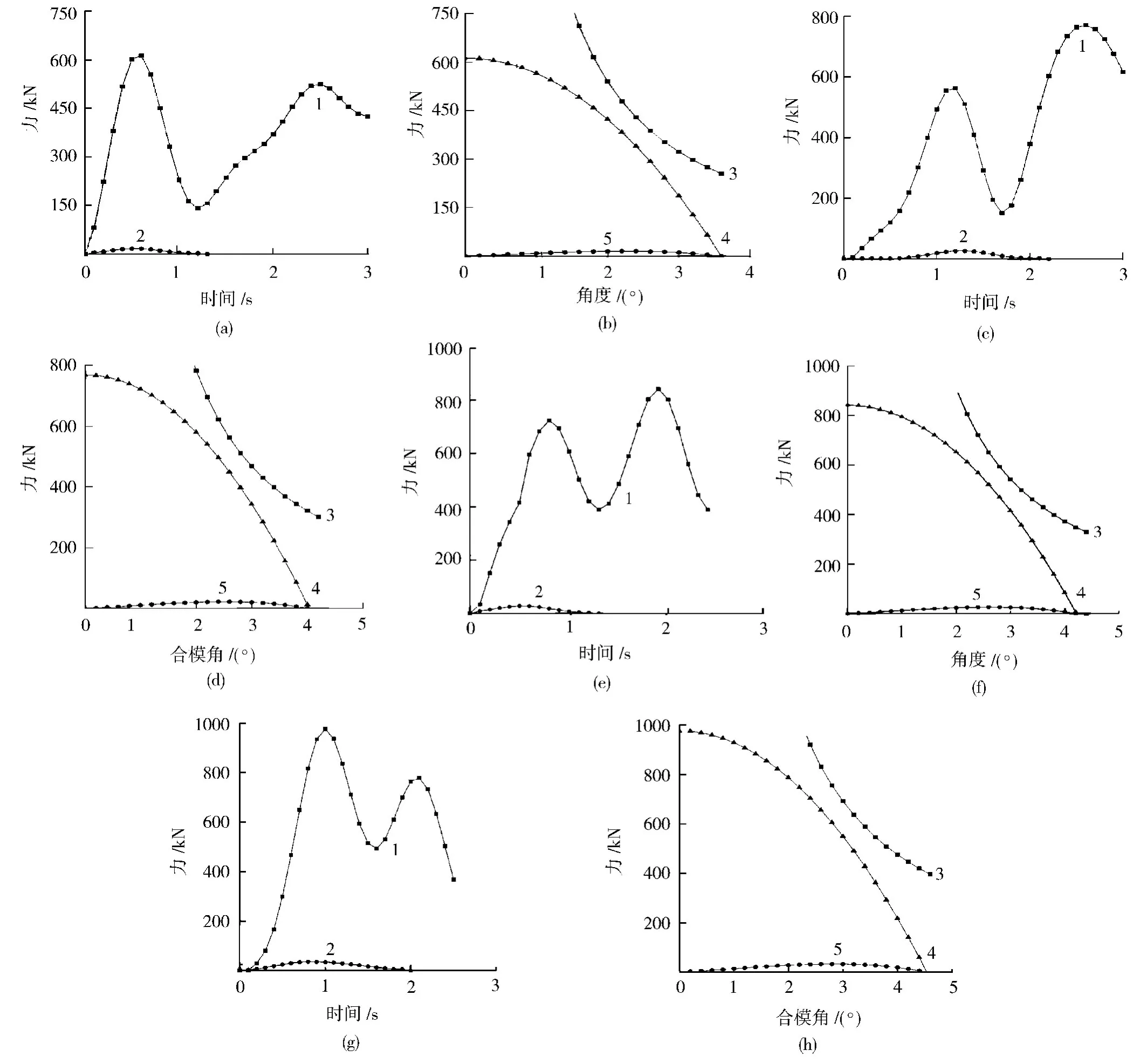

表4中數據繪制1#機與A機合模機構達到相同合模力所需的油缸推力曲線,對比實驗測得曲線如圖8所示。

圖8(a)、(c)、(e)、(g)為 A合模機構實測合模力及油缸推力,圖8(b)、(d)、(f)、(h)為1#機在相應最大合模力時的機構變形力(Pc)-α、合模力(Pm)-α、油缸推力(Po)-α曲線。1#機的Pc-α曲線說明,在各點處1#機與A機達到了相同的最大機構變形力;各點的Pm-α曲線均在Pc-α曲線上方,說明1#機達到合模機構正常工作的條件,能夠正常工作;1#機在各點處的Po-α曲線的峰值均低于A機合模機構的實測油缸推力的峰值,從對比結果可以定性地看出,在各設定條件下,1#機在與A機合模機構達到相同最大合模力所需的油缸壓力都更小,所需的能耗更低,因此,1#機比A機合模機構性能更為優越。定量數據如表5所示。

圖8 機構特性對比曲線Fig.8 Characteristic curves for the clamping unit

根據表5所示油缸推力的定量對比結果可以看出,在達到各相同合模力情況下1#機所需的最大油缸推力都有不同程度的降低,節能率最高可達14.951%,節能效果可觀,說明1#機的優化設計合理。

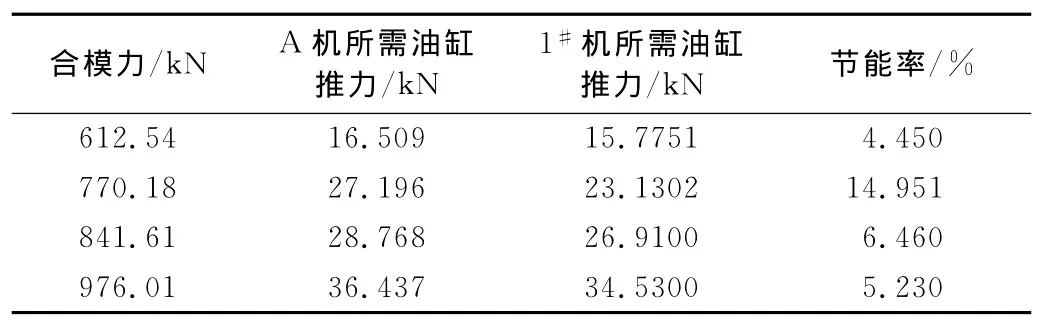

表5 A機與1#機油缸推力對比Tab.5 Comparison of cylinder force of machine A and 1#

3.3.4 實驗誤差分析

當機構確定后,可根據最大機構變形力計算出所需的最大油缸推力,通過該方式根據實測最大合模力計算理論所需油缸推力與實測油缸推力作比較可分析實驗誤差。誤差率計算公式如式(1)所示。

式中 Δ——實驗誤差率,%

Pol——理論油缸推力,kN

Pos——實測油缸推力,kN

計算A機各實測合模力下所需最大理論油缸推力,與實測最大油缸推力一同代入式(1),計算得到實驗誤差率如表6所示。

表6 實驗誤差分析Tab.6 Analysis of the experimental error

從表6的實驗誤差率分析可以看出,實驗所測最大油缸推力數值與所測最大合模力數值對應的理論最大油缸推力數值誤差均在10%以內,實驗結果較可靠。

通過對五支點合模機構優化設計系統性能的研究,在合模機構CAD系統的研究方面仍有一些問題有待更加深入的討論:(1)對于肘桿機構的數學模型還需找到收斂效率更高的優化方法;(2)各零件參數化模型的結構變化較少,合模機構的參數化模型庫還有待進一步豐富。以上兩個方面將成為五支點雙曲肘合模機構優化CAD系統今后研究的發展方向。

4 結論

(1)通過對現有機型的運動學仿真及動模板的變形分析,說明本優化設計系統所設計的結構可靠性較高;優化機型與現有機型的性能參數對比說明優化機型與現有機型擁有相同的移模行程,在行程比和力的放大比方面優于現有機型;

(2)通過與現有機型的對比實驗,表明優化設計系統所設計的機型與擁有相同移模行程的現有機型在合模力分別達到612.54、770.18、841.61、976.01kN 時,所需的油缸推力分別減少4.45%、14.951%、6.46%、5.23%,使得1#機擁有更好的節能效果,說明該優化設計系統設計效果理想;

(3)通過對優化設計系統的使用以及對其設計結果的研究,表明該優化設計系統具有使用簡單、設計效率高等特點,同時設計結果理想可靠。

[1] 王興天.注塑工藝與設備[M].北京:化學工業出版社,2009:460-592.

[2] 張晉茂.注塑機械設計[M].北京:中國輕工業出版社,1999:360-413.

[3] 張友根.注塑機肘桿合模機構彈性力學性能探討[J].橡塑技術與裝備,2009,35(5):35-41.Zhang Yougen.The Toggle Clamping Mechanism of Injection Molding Machine Elastic Mechanical Properties[J].Plastics Technology and Equipment,2009,35(5):35-41.

[4] 秦光武,楊于光.引入摩擦后的注射機合模機構分析[J].中國塑料,2002,12(8):87-91.Qin Guangwu,Yang Yuguang.After Introducing Friction Clamping Mechanism of Injection Molding Machines[J].China Plastics,2002,12(8):87-91.

Design Performance of Optimized CAD System for Double-toggle Clamping Unit

ZHAO Jun,YANG Yuguang

(College of Mechanical Electrical Engineering,Beijing University of Chemical Technology,Beijing 100029,China)

Computer aid design(CAD)system based on the optimization design process of doubletoggle clamping unit was developed and its design performance was emphasized.Through the analysis of kinematics simulation and deformation simulation,the design result was verified rationality.By comparing with the existing same specifications mechanism through the experiment,the designed structure by the system was proven reasonable,and had good performance.All studies showed that the CAD system could optimize and design different series clamping unit efficiently.

injection molding machine;double-toggle clamping unit;computer aid design system;optimization design

TQ320.66+2

B

1001-9278(2012)07-0095-06

2012-04-10

聯系人,zhaojun201@yahoo.com.cn