帶點澆口轉側澆口澆注系統(tǒng)的注塑模設計

周銘杰,蔡 菊

(廣東輕工職業(yè)技術學院機電工程系,廣東 廣州510300)

0 前言

模具的澆注系統(tǒng)是指模具中從注塑機噴嘴到型腔入口為止的一段熔體通道,可以分為普通流道澆注系統(tǒng)和熱流道澆注系統(tǒng)兩大類型。普通流道澆注系統(tǒng)又分為側澆口澆注系統(tǒng)和點澆口澆注系統(tǒng)[1]。側澆口澆注系統(tǒng)采用兩板模結構,模具結構簡單,成型制品的適應性強,但制品連同流道凝料一起,從同一分型面中取出,需人工切除;點澆口澆注系統(tǒng)采用三板模結構,進料位置靈活,便于型腔填充,制品和流道凝料從不同的分型面取出,自動分離,但模具結構復雜,成本較高,且澆注系統(tǒng)較長,很少用于流動性較差的塑料成型。本文以香水瓶蓋注塑模具為例,介紹了點澆口轉側澆口澆注系統(tǒng)的結構特點和工作過程。

1 香水瓶蓋塑件分析

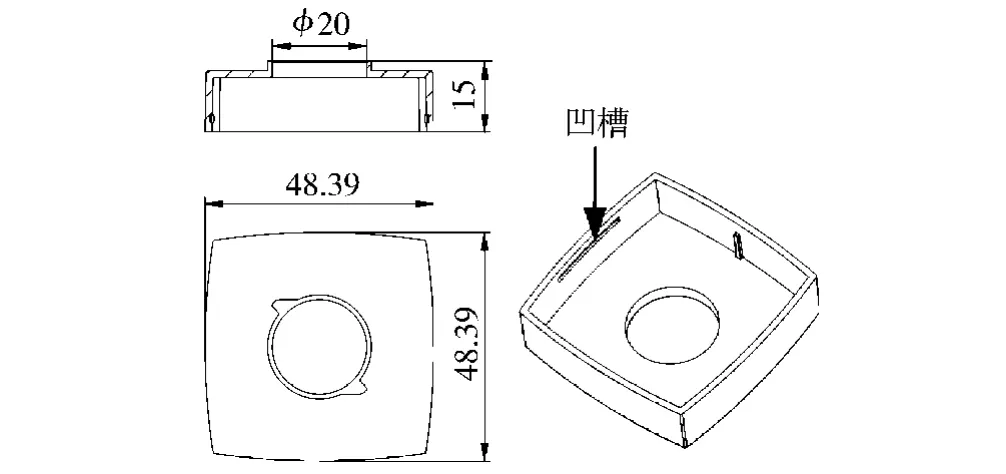

香水瓶蓋注塑件如圖1所示,外形尺寸48.39mm×48.39mm×15mm,塑件中間有一個直徑為20mm的通孔,而內側壁有2個深度為0.56mm的長條凹槽。材料采用丙烯腈-丁二烯-苯乙烯共聚物(ABS),收縮率0.5%,注射成型工藝性好。塑件外表面的品質要求較高,不允許有澆口痕跡。根據(jù)香水瓶蓋的大小和生產批量,模具采用1模2腔的結構。

圖1 香水瓶蓋注塑件Fig.1 Molded part of perfume bottle cap

2 模具結構設計

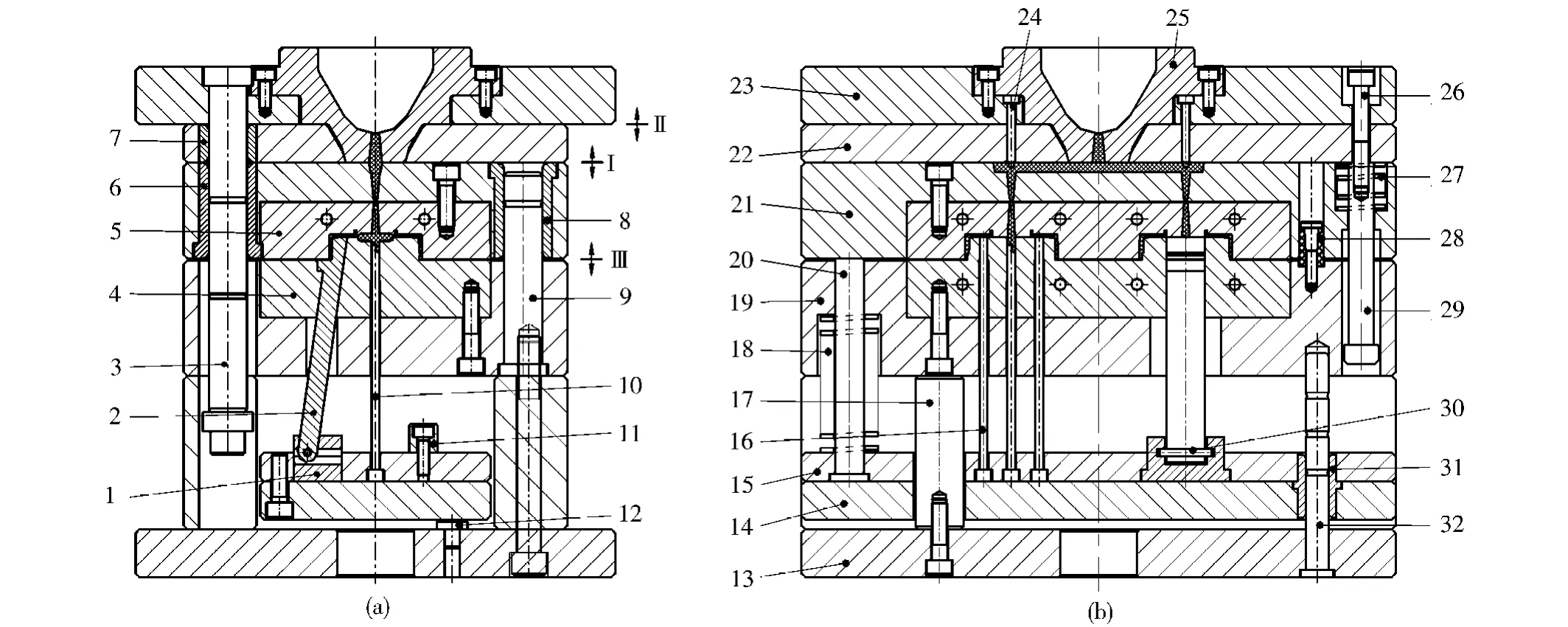

根據(jù)香水瓶蓋注塑件的結構特點設計的1模2腔模具結構如圖2所示。從圖2可以看出,模具采用點澆口轉側澆口澆注系統(tǒng),每個塑件用2個側澆口從塑件中間通孔內側面進澆;模具采用三模板結構,有3個分型面,能夠自動脫出部分澆注系統(tǒng)(點澆口澆注系統(tǒng)部分);模具采用斜頂側抽芯機構。

2.1 澆注系統(tǒng)設計

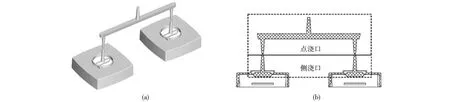

設計澆注系統(tǒng)時應綜合考慮多型腔均勻填充、型腔排氣、型芯的受力及澆注系統(tǒng)與塑件的分離等問題[2]。模具采用如圖3所示的平衡式點澆口轉側澆口澆注系統(tǒng),它由點澆口澆注系統(tǒng)和側澆口澆注系統(tǒng)上下兩部分組成。每個塑件用2個側澆口從塑件中間通孔內側面進澆,不影響塑件的外觀品質;而且2個澆口對稱布置,有利于塑件的填充和排氣。脫模時,點澆口澆注系統(tǒng)凝料由三板模結構自動脫出,而側澆口澆注系統(tǒng)凝料與塑件一起脫出模具后人工分離。

圖2 香水瓶蓋注塑模具結構Fig.2 Structure of injection mould for perfume bottle cap

圖3 澆注系統(tǒng)Fig.3 Feeding system

2.2 脫模機構設計

模具的脫模機構包括塑件的脫模機構和澆注系統(tǒng)的脫模機構兩方面。模具采用斜頂2、推桿16和拉料桿10共同將塑件和側澆口澆注系統(tǒng)脫出模具;而點澆口澆注系統(tǒng)則采用三板模結構自動脫出。下面重點闡述點澆口澆注系統(tǒng)自動脫模機構。

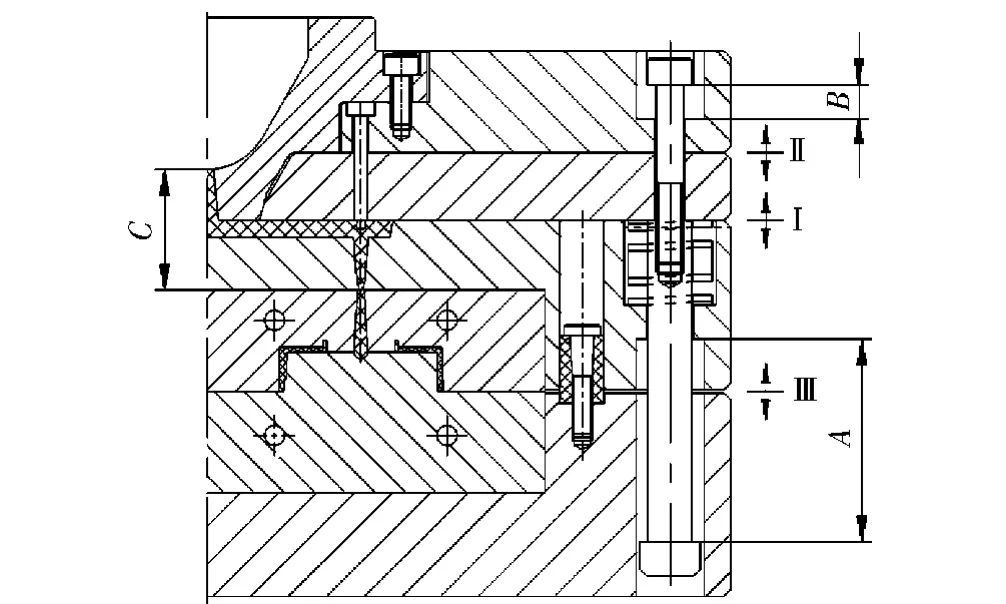

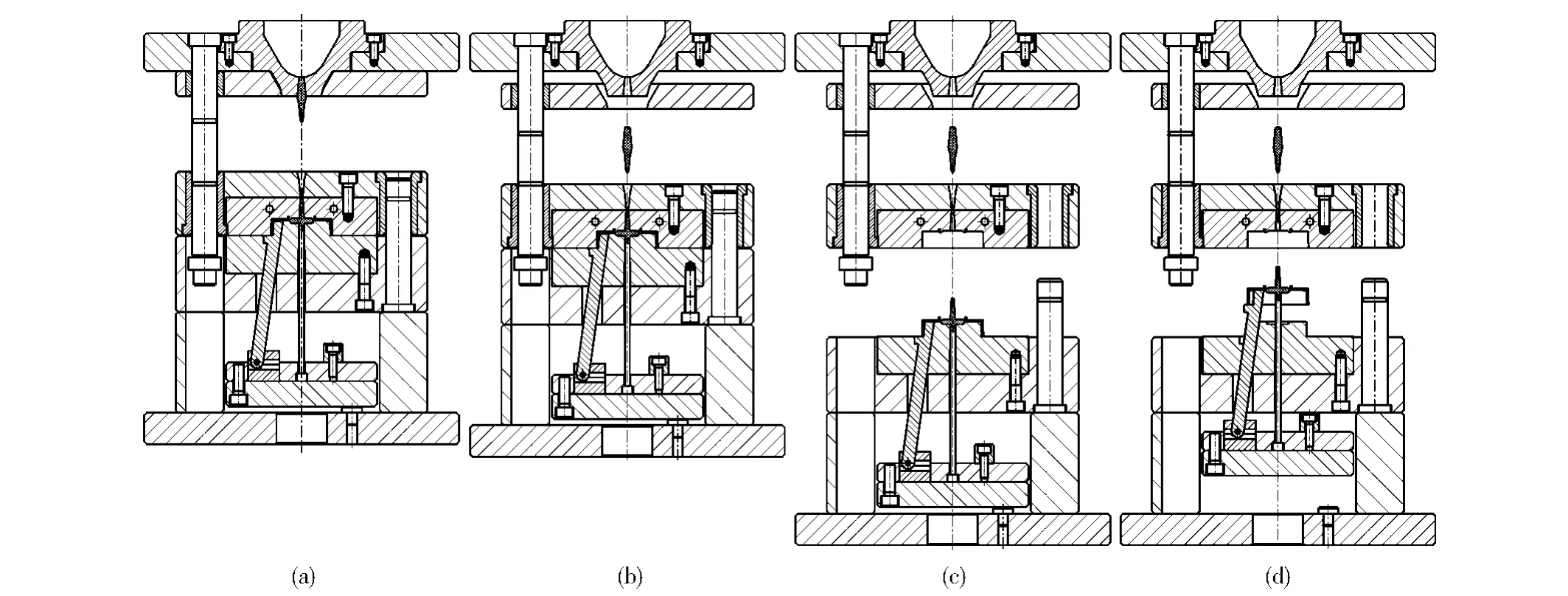

香水瓶蓋注塑模采用三板模結構,有3個分型面。分型面Ⅰ的作用是拉斷點澆口澆注系統(tǒng)與側澆口澆注系統(tǒng);分型面Ⅱ的作用是將點澆口澆注系統(tǒng)脫出拉料桿24和澆口套25;分型面Ⅲ為動定模分型面。設計點澆口澆注系統(tǒng)脫模機構的關鍵點在于控制各分型面的開模順序和分型距離,如圖4所示。

圖4 開模順序和分型距離Fig.4 Mould opening sequence and parting distance

為自動脫出點澆口澆注系統(tǒng),要求模具的開模順序為Ⅰ—Ⅱ—Ⅲ。控制開模順序的零件有彈簧27和尼龍塞28。彈簧的動力使分型面Ⅰ首先打開;尼龍塞的阻力使分型面Ⅲ最后打開,滿足點澆口澆注系統(tǒng)自動脫模的需要。

控制各分型面分型距離的零件有定距螺釘26和定距拉桿29。定距拉桿29控制分型面Ⅰ的分模距離A,A=C+30mm,C為點澆口澆注系統(tǒng)的縱向高度;定距螺釘26控制分型面Ⅱ的分模距離B,B=6~10mm。

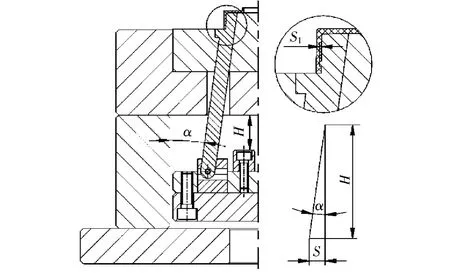

2.3 斜頂側抽芯機構

在注塑模具設計中,如果塑件上具有與開模方向不一致的孔或凸凹形狀時,除極少數(shù)情況可以強制脫模外,一般需要采用側向抽芯機構[3]。因塑件內側壁有2個深度S1為0.56mm的長條凹槽,模具采用斜頂側抽芯機構。斜頂側抽芯機構在頂出制品的同時完成側向抽芯。

斜頂側抽芯機構設計的關鍵參數(shù)是抽拔距S、斜頂傾角α和縱向推出距離H,三者的關系如圖5所示。抽芯距S=S1+(2~3)mm,取3.5mm;因抽拔距較小,斜頂?shù)目v向推出距離H取25mm,推出距離由安裝在推桿固定板15上的限位塊11控制。斜頂傾角α=arctan(S/H)=7.97°,為設計制造方便,取α=8°。

圖5 斜頂側抽芯機構Fig.5 Side core-pulling mechanismwith lifter

3 模具工作過程

模具經合模、注塑、保壓、冷卻后開模,開模過程如圖6所示。在彈簧27的作用下,模具首先從定模板21與流道推板22的分型面I處打開(分型距離為A),點澆口澆注系統(tǒng)為拉料桿24拉住與側澆口澆注系統(tǒng)分離;接著,流道推板22與定模底板23的分型面II打開(分型距離為B),流道推板22將點澆口澆注系統(tǒng)脫出拉料桿24和澆口套25,完成點澆口澆注系統(tǒng)的自動脫模;然后,動定模的分型面III打開,塑件和側澆口澆注系統(tǒng)留在動模邊;最后斜頂2、推桿16和拉料桿10聯(lián)合將塑件和側澆口澆注系統(tǒng)推出模外,同時斜頂2完成側向抽芯。合模時各分型面依次復位,完成一個周期。

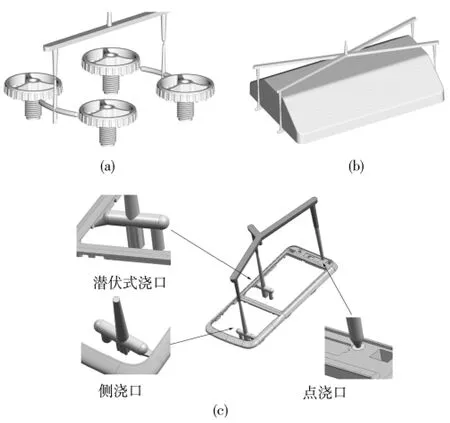

4 點澆口轉側澆口澆注系統(tǒng)應用實例

點澆口轉側澆口澆注系統(tǒng)的優(yōu)點是澆口位置有較大的自由度,方便多點進料,特別適用于一模多腔、制品面積較大及采用多種澆口形式進澆等場合。圖7為點澆口轉側澆口澆注系統(tǒng)的應用實例。圖7(a)所示為1模4腔拖把夾座的澆注系統(tǒng),因塑件有螺紋需采用旋轉脫螺紋機構,模具的中心因安裝長導程大升角的來福線螺桿,無法設置側澆口澆注系統(tǒng),采用如圖7(a)所示的點澆口轉側澆口澆注系統(tǒng)可解決此問題。圖7(b)的塑料罩殼面積較大,采用單點側澆口無法充滿型腔,采用如圖7(b)所示的點澆口轉側澆口澆注系統(tǒng)4點進澆可以保證塑件的填充質量。圖7(c)所示為手機面殼的澆注系統(tǒng),有點澆口、側澆口和潛伏式澆口3種形式的澆口,可見點澆口轉側澆口澆注系統(tǒng)有利于澆口的布置。

圖6 模具開模過程Fig.6 Opening process of the mould

圖7 點澆口轉側澆口澆注系統(tǒng)應用實例Fig.7 Application instances of the feeding systemswitching from pin-point gate to side gate

需要注意的是點澆口轉側澆口澆注系統(tǒng)冷凝料多,注射壓力損失大,模具結構復雜(三板模),且無法自動脫出全部的澆注系統(tǒng)。因此,除非設置澆口的需要,盡量不用采用點澆口轉側澆口澆注系統(tǒng)。

5 結論

(1)本模具采用的點澆口轉側澆口澆注系統(tǒng)有利于澆口的設置和塑件的填充;

(2)本模具采用的是三板模結構,需嚴格控制各分型面的開模順序和分型距離。

[1] 張維合.注塑模具設計實用教程[M].北京:化學工業(yè)出版社,2007:152.

[2] 周銘杰.斜導槽驅動滑塊延時分型的注塑模設計[J].塑料科技,2011,39(7):91-94.Zhou Mingjie.Design of Time-Lapse Parting Injection Mold with Inclined Channel Plate[J].Plastics Science and Technology,2011,39(7):91-94.

[3] 李長云.塑料成型工藝與模具設計[M].北京:清華大學出版社,2009:163-165.