拉森Ⅵ型鋼板樁在深水橋梁基礎施工中的應用

李 群

(滬杭鐵路客運專線股份有限公司,上海 200237)

近年來,隨著我國高速公路、鐵路建設事業的發展,越來越多的公路或鐵路橋梁需要穿越河流或海灣,為此也涌現了越來越多的深水基礎施工。在深水基礎施工中,如何構筑合理的水下作業空間并選用合適的維護結構形式,是關系到工程成敗和安全的決定性因素。鋼板樁具有強度高、防水性能好等優點,并能按需要組成各種外形的圍堰,可多次重復使用,所以鋼板樁已廣泛應用于深水基礎的施工中。與傳統的雙壁鋼圍堰、鋼套箱等相比,鋼板樁圍堰具有施工周期短、成本低及質量易于控制的優點,已逐漸成為目前深水基礎圍堰最主要的結構形式。例如,位于杭州市秋濤路的京江橋輔道橋,施工中圍堰三側臨水面采用單排9m[32b@40鋼板樁,內側采用長12m的拉森Ⅳ型鋼板樁,成功地將水中鉆孔灌注樁和承臺施工改變為陸上施工[1];淮安市通甫路大橋主橋墩深基坑采用拉森鋼板樁支護施工,圍堰施工時先卸載掉1m高度的土方以減少土壓力,再布置鋼板樁,達到良好的效果[2];京滬高鐵澮河特大橋995號和996號墩均筑島鉆孔成樁,采用鋼板樁圍堰(平面尺寸25.6m×16m、長15m的拉森Ⅳ型鋼板樁)施工承臺[3]。上述情況表明,鋼板樁圍堰支護結構在深水基礎工程的施工和安全性方面則正發揮著越來越重要的作用。

本文結合滬杭客運專線跨橫潦涇河特大橋121號深水橋墩承臺基礎的施工,介紹了拉森Ⅵ型鋼板樁在橋墩基礎圍堰施工中的應用,對鋼板樁圍堰的結構選型、穩定驗算、方案實施以及質量控制等方面進行了論述,闡述了拉森鋼板樁在深水橋梁基礎工程施工中應用的合理性和有效性,從而為今后其他同類大型深水基礎工程的設計與施工提供借鑒和參考。

1 工程概況

1.1 結構概況

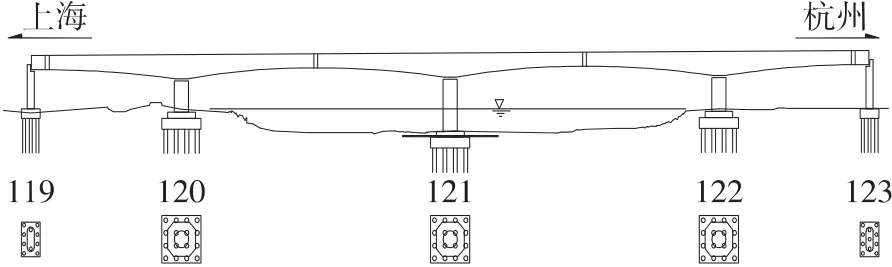

滬杭客運專線跨橫潦涇連續梁橋位于上海市松江區,全長421.5m,設計為75m+135m+135m+75m的4跨預應力混凝土連續梁,以62°交角斜跨橫潦涇河,如圖1所示。

大橋121號墩為水中墩,位于河道中央,將原河道分成上行、下行兩航道。墩基礎為16根直徑2.0m的鉆孔樁,樁長121.5m;承臺為埋入式,底高程 -15.254m,平面尺寸19.75m×19.75m,厚度4.5m;承臺上設墩座,平面尺寸14.0m×14.0m,厚度2.5m,橋墩為7m直徑圓形墩,墩高21.5m。

圖1 跨橫潦涇連續梁橋橋式

1.2 水文地質

橫潦涇是黃浦江支流,為感潮河道,2009年6~7月間的實測水位-0.1~+1.2m,橋位處平均潮差1.0~1.5m,平均漲潮歷時4 h 15 min,落潮歷時8 h 10 min,流速1.1m/s左右。根據對橋位下游米市渡2009年7~10月份預測潮汐表分析,在8~10月份常高潮位約為+1.42m;據當地反映,當天文大潮、連日暴雨及大風天氣同期出現時,短期內最高水位可達 +2.4m。

本工程位于沖積湖平原區,上部為第四系全新統黏性土及粉土、粉砂層,厚約20~50m,其下為上更新統黏性土及粉細砂層;橋位內的褶曲、斷裂等構造均隱伏于深厚層第四系地層以下的基巖內,對工程無重大影響,無不良地質作用。121號墩位處河床實測高程-11.4~-11.8m。

2 鋼板樁圍堰方案設計

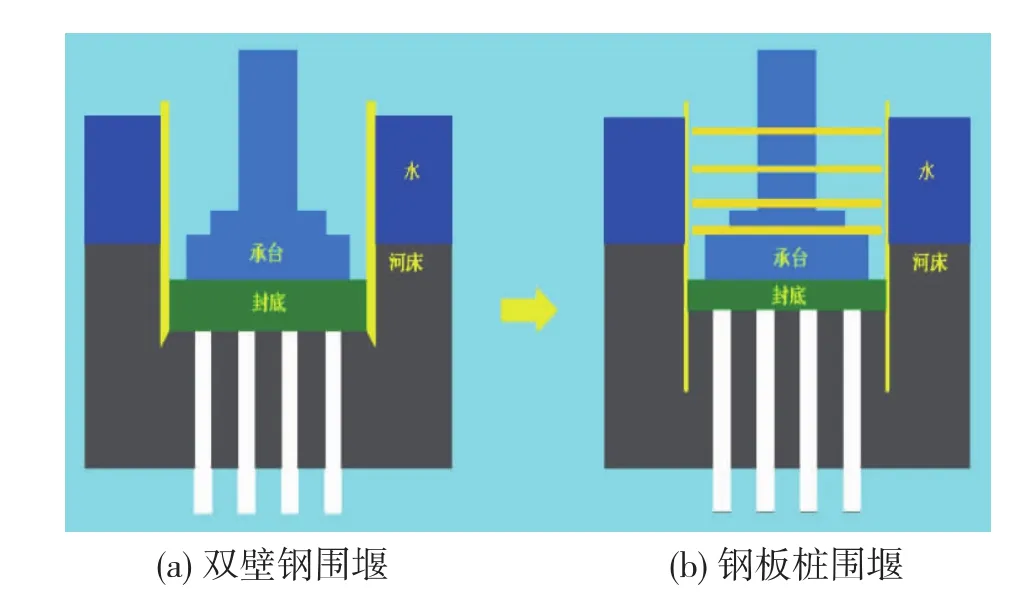

2.1 施工方案選比

水中基礎承臺開挖支護一般有鋼板樁圍堰、草袋圍堰、雙壁鋼套箱圍堰、鋼套箱圍堰等形式[4]。目前,如圖2(a)所示雙壁鋼圍堰鉆孔樁基礎應用廣泛,尤其是適用于各種河床的河流、湖泊、水庫的深水基礎的施工中。然而,對于本橋而言,雙壁鋼圍堰存在著不可忽視的缺點,即施工周期長、占用水域大,所以在業主對工期要求特別嚴格的情況下,施工不得不另辟蹊徑,尋找突破口,超長鋼板樁圍堰施工深水基礎就是在這樣的情形下被提出來的。根據本工程實際情況,從安全、經濟與施工方便角度綜合考慮,最終決定將體積龐大的雙壁鋼圍堰優化為長29m拉森Ⅵ鋼板樁單壁圍堰,如圖2(b)所示。

2.2 圍堰總體方案

121號墩承臺采用鋼板樁圍堰法施工,鋼板樁在鉆孔樁施工后期開始插打,待鉆孔樁完成、部分平臺拆除后圍堰合龍;圍堰內先取土、清基,再進行水下封底;進行內支撐安裝,最后抽水施工承臺;鋼板樁圍堰在墩身施工完畢,墩頂支架布置完成后拆除。

圖2 雙壁鋼圍堰與鋼板樁圍堰方案

常規施工工序為先鉆孔成樁,再布置圍堰[5],但存在成樁、拆平臺、圍堰先后施工無交叉作業,等待時間長的不足。因此,本橋的施工過程中,在鉆孔樁封填一半的同時,沿承臺周邊線開始插打圍堰鋼板樁,改流水作業為平行作業,在鉆孔樁完成時,圍堰鋼板樁已插打完成4/5,當鉆孔平臺拆除完成時,圍堰已順利合龍,搭接施工節省時間約25天。

2.3 圍堰結構

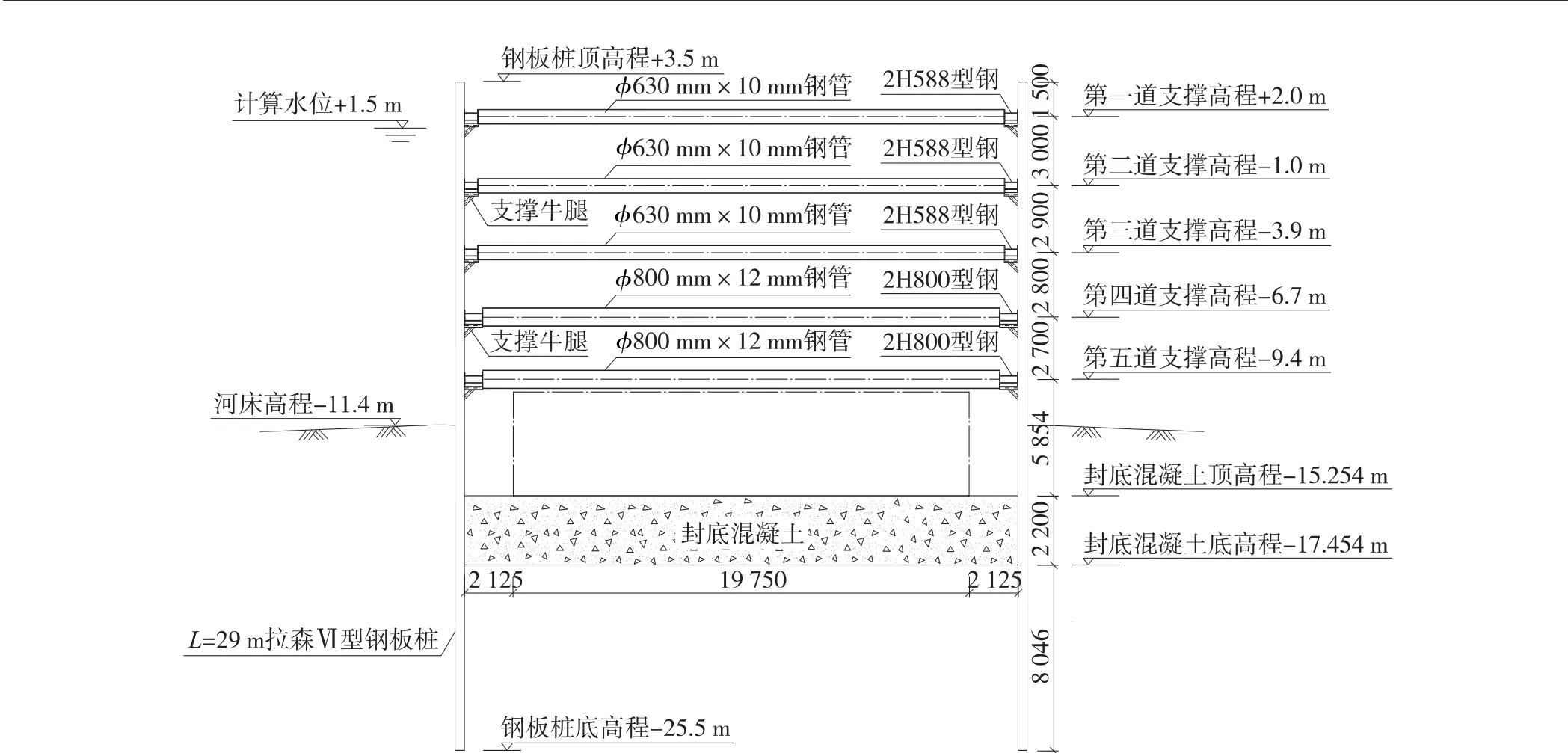

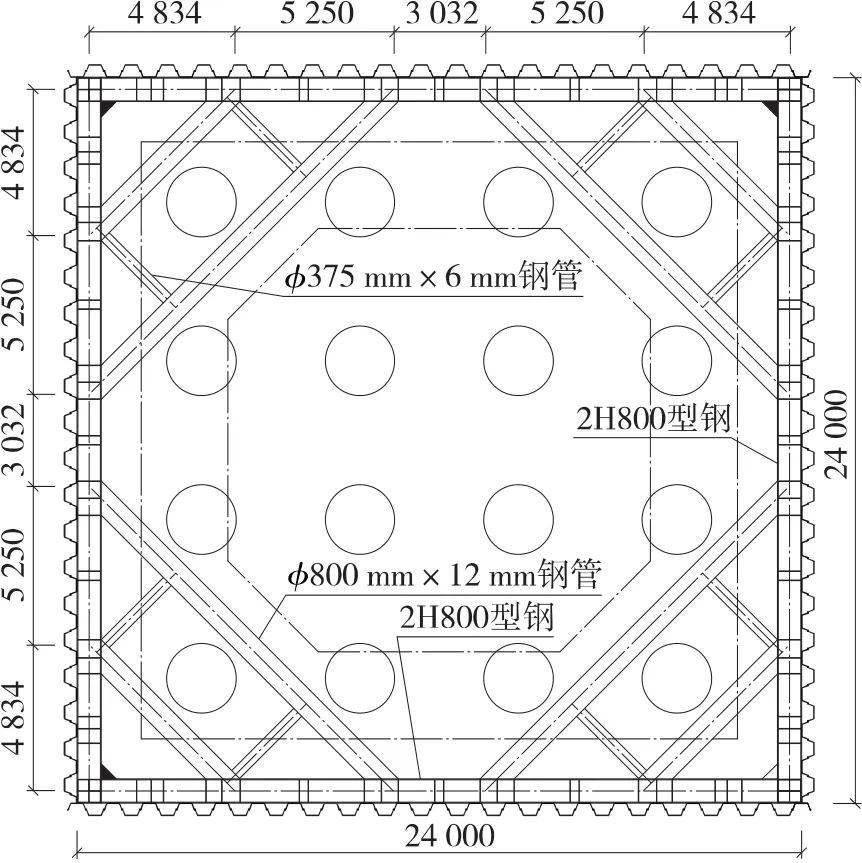

鋼板樁圍堰為方形,平面尺寸24.0m×24.0m,高29m,頂高+3.5m,入土14.1m,設5道內支撐,封底厚度2.2m。鋼板樁采用拉森Ⅵ型,內支撐圈梁采用H588及 H800型鋼梁,斜撐采用 φ800 mm、φ630 mm鋼管,如圖3、圖4所示。

2.4 鋼板樁及插打設備

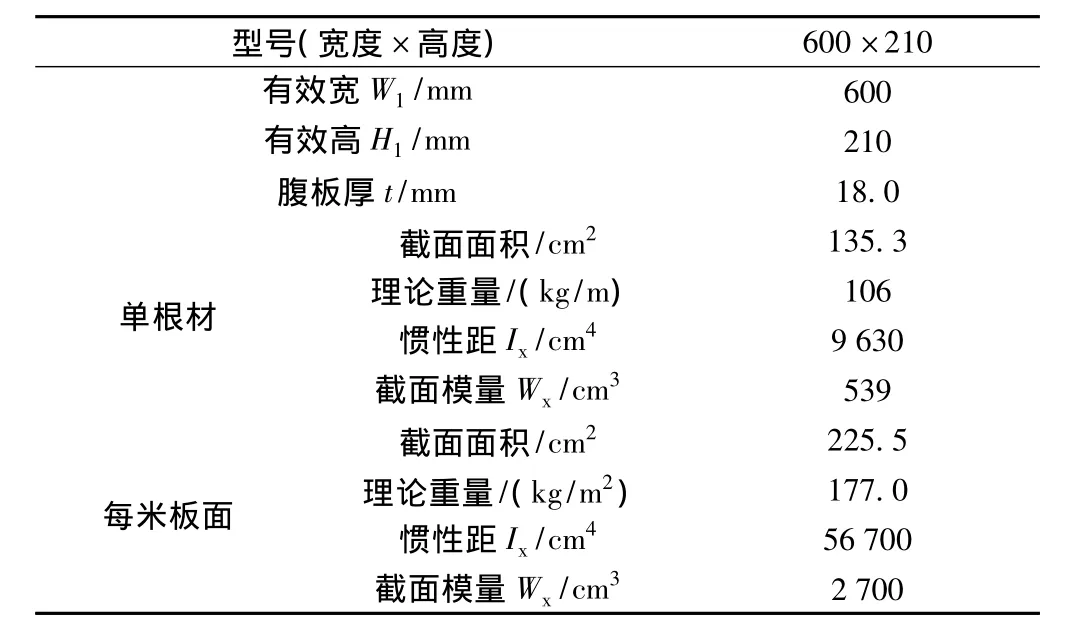

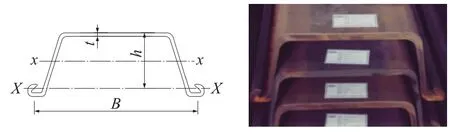

圍堰用鋼板樁為SKSP-SX27型,即拉森Ⅵ型高強度鋼板樁,單根寬度60 cm,如圖5所示,截面參數見表1。

表1 鋼板樁結構截面參數

鋼板樁插打設備為美國ICE公司的28C-350E液壓振動錘,錘寬30 cm,設備自帶動力,由振動錘和動力站兩大部分組成,最大可提供116 t的擊震力和71 t的拔樁拉力。

圖3 鋼板樁圍堰立面

圖4 第一道支撐平面布置

圖5 鋼板樁斷面

2.5 施工步驟

鋼板樁圍堰的施工步驟如下:

鉆孔樁施工過程中,在靠近承臺側定位樁上+2.0m高程處焊接牛腿,安裝第一道支撐作為鋼板樁插打時的導向。

合理安排鉆孔樁成樁順序,依次插打圍堰3個側面的鋼板樁;鉆孔樁施工塊結束時拆除部分平臺,進行圍堰內部分區域清基、吸泥工作;圍堰合龍,鉆孔樁施工完成后拆除平臺,布置封底平臺,進行圍堰封底。

在鋼板樁未測+2.0m處增設一道圈梁,拆除第一道內支撐圈梁;在原第一道內圈梁安裝處拼裝第五道內支撐,并下放到位,臨時吊掛于鋼板樁上;依據同樣的方式下放第四道內支撐,吊掛于鋼板樁上。

(4)待封底混凝土達到強度后,抽水至-2.0m,安裝第二道內支撐。

(5)繼續抽水至-4.9m,安裝第三道內支撐。

(6)繼續抽水至封底混凝土高程,砂漿找平后進行承臺施工。

(7)待承臺模板拆除后,向鋼板樁與承臺間內回填砂土混合物并在頂部澆筑50 cm厚C30混凝土圈梁,拆除第五道內支撐。

(8)施工墩身、墩帽,布置墩頂托架。

(9)向圍堰內回填砂土至-7.7m,拆除第四道內支撐。

(10)繼續向圍堰內填筑砂至-6.0m,注水至-4.9m拆除第三道內支撐。

(11)向圍堰內注水至 -2.0m,拆除第二道內支撐。

(12)繼續向圍堰內注水至圍堰外水位,拆除第一道內支撐。

(13)依次拔出鋼板樁。

3 鋼板樁結構受力檢算

3.1 圍堰結構的受力工況

根據鋼板樁圍堰施工步驟,將鋼板樁、內支撐受力情況按如下工況計算:

工況1,鋼板樁插打合龍后,水下吸泥、清淤至-17.454m。

工況2,灌注封底混凝土并水下安裝五道內支撐后抽水至-1.0m時。

工況3,抽水至-3.9m時。

工況4,抽水至-6.7m時。

工況5,抽水至-9.4m時。

工況6,圍堰內抽光水。

3.2 各工況受力分析

本工程圍堰鋼板樁及內支撐計算根據上述施工工況,計算各支撐在各工況可能出現的最大反力和鋼板樁最大內力。在計算時,各工況下鋼板樁計算長度按等值梁法確定,從主動土壓力與被動土壓力相等的反彎矩截面(即凈土壓力為零或彎矩為零)截斷形成等值梁計算支撐反力和鋼板樁彎矩[5]。

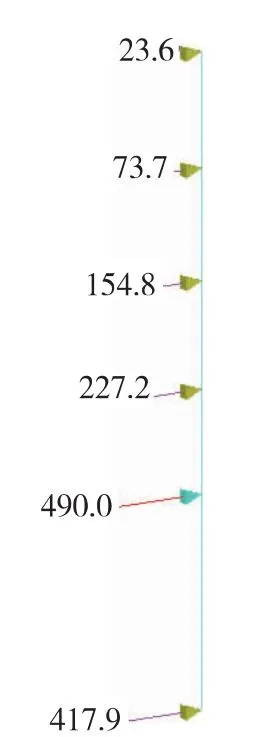

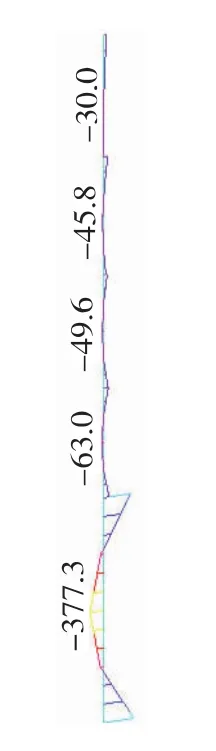

取1m寬度鋼板樁采用MIDAS 2006建立模型進行計算,以工況6為例,鋼板樁及內支撐反力計算結果如圖5、圖6及表2所示。

圖5 支撐反力

圖6 鋼板樁彎矩

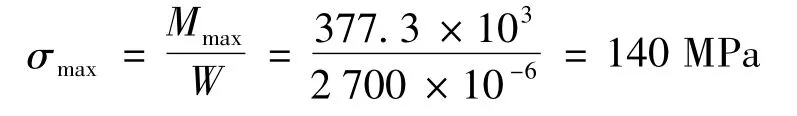

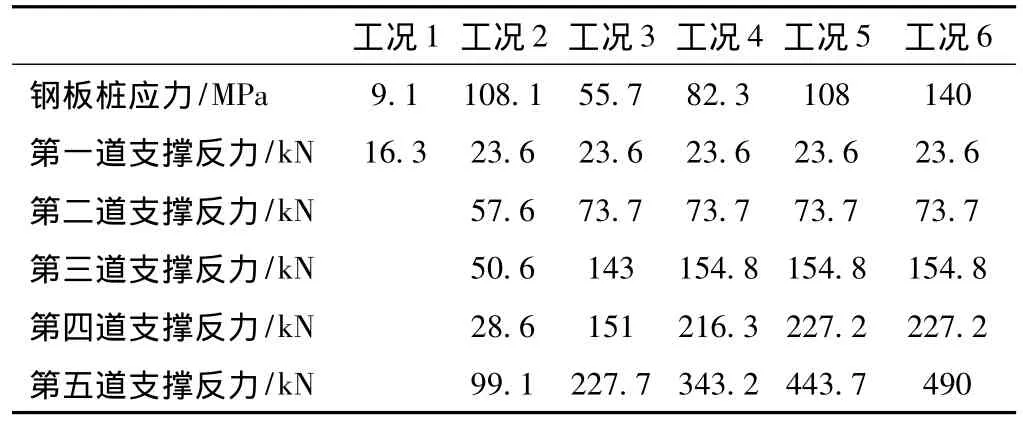

通過計算得到鋼板樁Mmax=377.3 kN·m,此時鋼板樁的應力為

表2 鋼板樁和支撐反力計算結果匯總

3.3 結構受力檢算

(1)通過以上計算,水封混凝土方案中封底混凝土厚度、圍堰整體抗浮、鋼板樁入土深度、基坑底土抗隆起驗算均能夠滿足規范要求。

(2)水封混凝土方案中鋼板樁最大組合應力為140 MPa,鋼板樁材質為Q295,若安全系數取為1.4,則容許應力為210 MPa,滿足要求;若考慮鋼板樁的鎖口部分應力折減,則容許應力為295/1.2×0.75=184.4 MPa,應力偏大。

(3)鋼板樁圍堰共五道圈梁,在最不利工況即工況六(圍堰內抽光水)時,圈梁2HN800×300型鋼應力為164.3 MPa,在型鋼上下翼緣板貼10 mm厚鋼板補強后內支撐鋼管受力均能滿足要求。

(4)鋼板樁插打完成后,在鋼板樁上焊接支撐牛腿,圈梁及內支撐自重由鋼板樁上的支撐牛腿承受,須保證第一道圈梁與鋼板樁之間聯結牢固,以防止向圍堰內填筑細砂時,鋼板樁圍堰頂部變形過大。

4 圍堰受力監控方案

4.1 監控目的

由于121號水中墩鋼板樁圍堰較常規深,結構受力復雜,板樁及內支撐受力大小與結構布置、施工等多方因素相關。為保證鋼板樁圍堰施工過程的安全,有必要在鋼板樁及圍堰內支撐上布置應力測試元件來對各工況下結構的受力情況進行監控,并與計算受力及允許受力進行對比,及時判斷結構受力的安全性。同時,通過應力檢測及數據分析,也可檢驗并完善鋼板樁圍堰的計算理論。

4.2 測點布置

為達到檢測目的,使收集的數據具有代表性,測點布置的原則是在鋼板樁、內支撐上分別布置,能反映鋼板樁全長的應力分布,能反映內支撐圈梁、斜撐的應力分布情況。

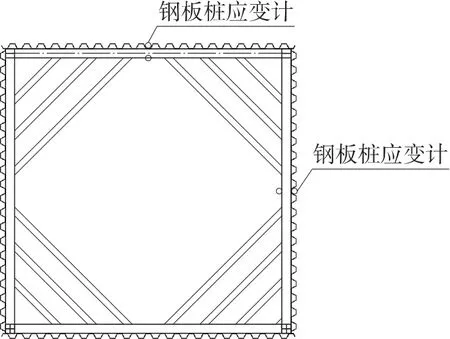

(1)鋼板樁上測點布置

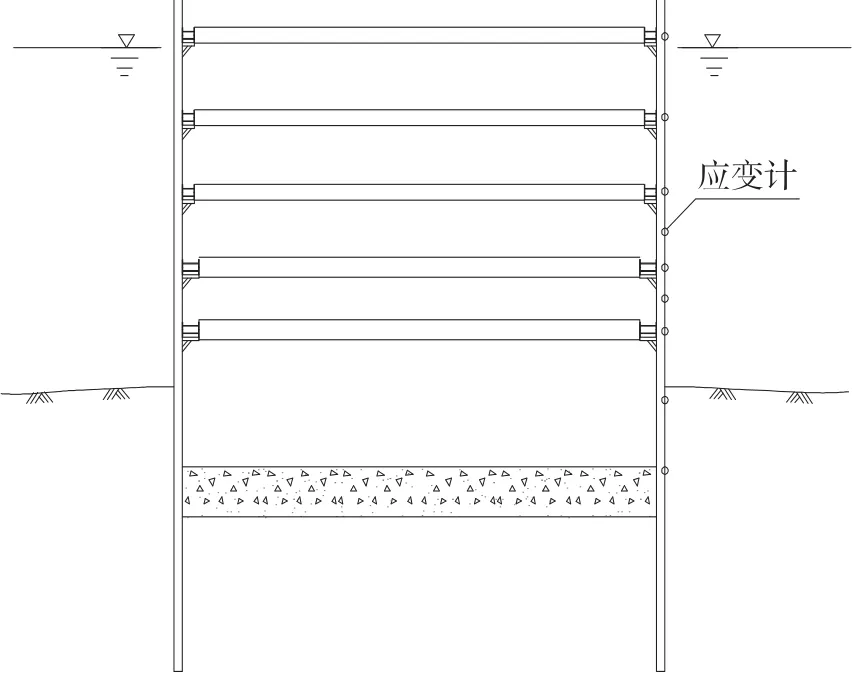

圍堰內共選取2根鋼板樁布置測點,位于兩個垂直的圍堰邊的中間段,每根板樁上布置9個測點,共18個測點(如圖7所示)。在立面布置上,鋼板樁上的測點順長度方向布置于第1~5支撐處及支撐跨中部位,以及封底面處,如圖8所示。

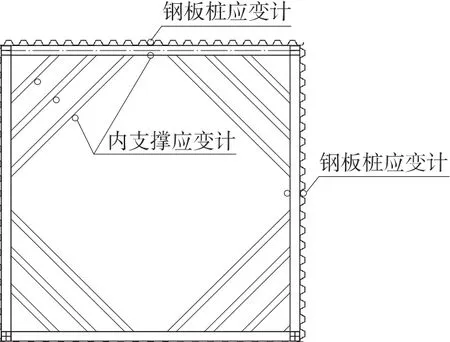

(2)內支撐上測點布置

選第3~5道內支撐布置測點,測點的平面布置如圖9所示,在第五道圈梁的跨中處布置2個測點,第3~5道最外側斜撐的跨中共布置3個測點,內支撐共布置測點5個。

圖7 鋼板樁上應變計平面布置

圖8 鋼板樁上應變計立面布置

圖9 內支撐上應變計平面布置

5 質量控制

鋼板樁鎖口之間連接是否緊密是鋼板樁圍堰施工中的難點,是關系到圍堰是否能成功抽水進行下道工序的關鍵因素。為此,須從鋼板樁施工前、插打時、抽水后等每道工序加以控制:

①鋼板樁在運到現場后,派專人仔細清理索口間雜物、觀察索口是否變形,對于索口變形的鋼板樁,應調正后使用。

②在鋼板樁鎖口內涂抹黃油混合物油膏(重量配合比為瀝青:黃油:滑石粉:鋸末=4:6:10:1)以防止鋼板樁的漏水。

③鋼板樁在插打時應保證其垂直,防止相互傾斜的鋼板樁之間索口無法密貼。

④鋼板樁圍堰在抽水后若存在較小的漏水現象,在抽水時,可以看到哪條縫出現漏水,利用漏水處水壓差降產生吸力的原理,在漏水處鋼板樁上迅速溜下一袋干細砂或鋸木屑、粉煤灰(煤碴)等填充物,在吸力的作用下,填充物會被吸入接縫的漏水處,將漏水通道堵塞,有效的減少漏水量。若抽水后漏水現象較為嚴重,則將舊棉被或土工布裁剪成3~5 cm的長條狀,派潛水員將漏水處用棉條從水面堵塞至河床面。

⑤在水下灌筑封底混凝土時,將混凝土頂面高程降低0.2m,待圍堰內水抽干后,在承臺范圍內在補澆0.2m墊層,而在鋼板樁內側做積水坑,防止鋼板樁間輕微的滲水對承臺施工的影響。

6 工程實施效果及評價

(1)拉森Ⅵ鋼板樁具有高強輕質、止水性好、耐久性強、施工效率高、作業占用場地小、施工工期短、重復性好等獨特性能,在深水基礎工程方面具有廣闊的市場前景,有助于進一步推廣使用。

(2)在深水橋梁基礎的施工過程中,在鉆孔樁封填一半的同時,沿承臺周邊線開始插打圍堰鋼板樁,改流水作業為平行作業,這種創新性的同步作業,不僅順利成樁,而且在平臺拆除完時,圍堰提前合龍,優化了工序,節省了時間。

(3)本工程鋼板樁深水圍堰從施工完成到拔除未發生漏水、滲水、流砂、管涌等現象,保證了鉆孔 灌注樁及承臺的安全施工,說明拉森鋼板樁圍堰在該工程中的應用是成功的。再加上其獨創的安全快速施工技術的創新理論,節省常規工期近一半,滿足了滬杭客專緊張的工期要求,對今后類似工程施工具有較高的借鑒作用和使用推廣價值。

[1]黃斌勇.淺談拉森鋼板樁在深水圍堰中的應用[J].橋梁工程,2011,29(4):70-71

[2]劉伯洋.深基坑施工拉森鋼板樁的受力分析[J].施工技術,2009,38(6):158-160

[3]張國軍.澮河特大橋鋼板樁圍堰的有限元分析[J].國防交通工程與技術,2009(4):48-51

[4]TB10203—2002 鐵路橋涵施工規范[S]

[5]龔曉南.深基坑工程設計施工手冊[M].北京:中國建筑工業出版社,1998