雙供制式微控列車制動機試驗系統設計與實現

袁立福,趙金輝

(北京鐵路局 豐臺車輛段,北京100070)

列車制動故障是目前干擾鐵路運輸秩序的慣性故障之一,隨著貨物列車提速與重載的全面實施,列車制動故障越來越引起鐵路運營部門的關注。

目前列檢試風設備主要有傳統的機械定壓方式和微控壓力調節兩種作業方式,隨著現場試風作業要求和安全指數要求的提高,當前列檢試風設備已經無法適應現場試風作業的要求:不能進行500/600kPa之間轉換;不能以尾部風壓作為試風判定標準。

1 現狀分析

目前列檢試風設備主要有以下兩種作業方式:一是傳統的機械定壓方式。利用傳統的ET-6型手動制動機進行試風作業。二是微控壓力調節的方式。利用傳感器技術,根據控制信號及壓力反饋值進行壓力調節。按照鐵道部《運規》、北京鐵路局《行規》的規定和2010年北京鐵路局一號文件關于“嚴格行車設備質量控制,不斷提高安全保障能力”的要求,以及現行的《北京鐵路局行車組織規則》有關規定,現場試風作業壓力需要在500/600kPa之間轉換。

當前列檢試風設備已經無法適應現場試風作業的要求,暴露的問題主要有以下幾個方面。

(1)設備本身無法實現試風壓力500/600kPa之間的自動平滑轉換

多采用機車試風的方式來滿足現場不同試風壓力的作業需求,不但影響檢車質量,而且不利于工作效率的提高。

(2)沒有與尾部風壓監測裝置形成閉環控制

目前試風作業應該以尾部風壓為準,但現有試風設備沒有與尾部風壓監測裝置的通訊接口,能夠向作業人員反饋的只是列車首部風壓,直接影響試風合格率。

(3)人員勞動強度大

所有操作都必須由專人與設備的直接接觸來完成,不但增加了作業人員的勞動強度,而且延長了技檢作業時間。

(4)設備精度低

手動大閘的壓力調節完全以目測為準,沒有任何輔助電子器件,誤差無法得到有效彌補;對于電控大閘,必須要通過時間因素來嚴格限制單次增、減壓力值,但是時間和壓力并非線性成比例,風源壓力、制作工藝、設備老化等因素對單位時間減壓量的影響嚴重制約了設備的準確性。

(5)無作業信息記錄

不利于設備的檢修維護及后期作業信息的查詢。

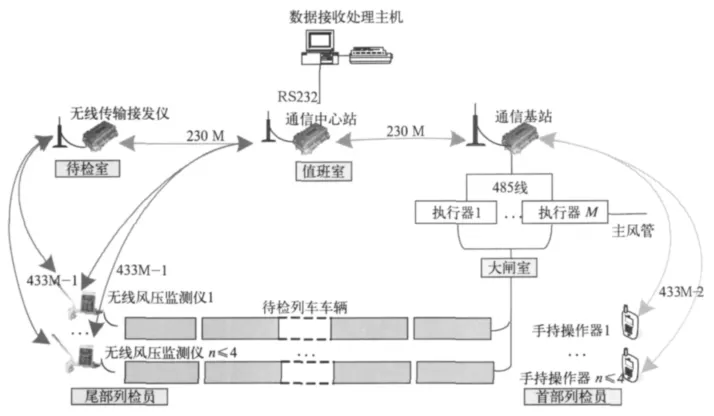

2 系統組成及功能

雙供制式執行器是列檢試風作業的主要執行設備,安裝在現場每兩個作業股道之間,同時具備遙控和手控兩種控制方式,并且這兩種控制方式可由執行器手控面板進行手動切換,保證在無線通訊故障或其他緊急情況時試風作業的正常進行(圖1)。

2.1 系統組成

本系統主要由雙供制式微控試驗器(執行器)、執行器通信控制器、首部通基站、中心通信基站(含首部中心站和尾部中心站)、尾部通信基站、無線風壓監測儀、手持操作器、數據處理中心主機等設備組成。

圖1 執行器系統組成

2.2 系統功能

系統采用執行器首部調壓供風、尾部采集回傳、中心控制的閉環工作模式。支持試風壓力在500kPa和600kPa之間的自由切換,按《運規》要求完成列檢作業全部試驗的試風過程,適用于鐵路車輛段對客、貨列車制動系統的性能進行試驗。

系統具有手持操作器模式、中心全自動模式、中心手動模式、執行器操作模式等多種模式互為備用,具有設備自檢及報警、列車首尾風壓曲線實時顯示、試驗結果自動分析、數據保存、查詢、打印試風報告等功能。

2.3 系統工作原理

在試驗啟動后主控軟件(數據處理中心軟件或手持操作器)根據列尾風壓識別試驗項目并判定試驗結果,結合試驗結果形成后續控壓命令,執行器接收控壓命令調整風壓,主控軟件采集風壓進行下一步判斷。在試驗進行完畢(完成設定的全部待作項目)后提示完成,一定延時后自動保存。

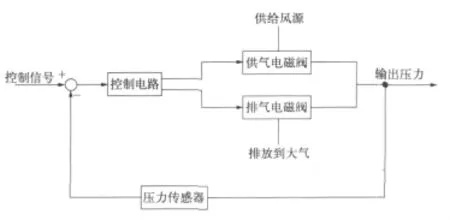

2.4 雙供制試風執行器工作原理

現場雙供制式執行器使用進口電子比例調壓閥,采用PID智能控制理論實現了對壓力的實時、無級、自動調節,輸出風壓通過壓力傳感器負反饋給控制信號,輸出壓力控制精度高,輸出風壓誤差<0.5%FS(執行器輸出風壓控制原理如圖2所示)。

執行器調節調壓閥使輸出風壓線性可控,以合理的方法和速率實現試風壓力在500/600kPa之間的平滑轉換,滿足現場對500kPa或600kPa不同試風壓力的要求。與此相同,線性可控的輸出壓力可完全模擬機車的充風 、減壓等操作。

圖2 執行器輸出風壓控制原理

3 技術特點

3.1 試風壓力500/600kPa自動平滑轉換

采用進口比例調壓閥對空氣壓力、流速的可控性實現試風壓力500/600kPa之間的自動平滑轉換。

3.2 試風閉環控制

系統由執行器對列車隊供風,從尾部采集風壓,以尾部風壓為標準進行試驗判定,并形成下一步調壓命令,發送給執行器進行調壓,形成“供—采—調—供”閉環。

3.3 全過程實時監視

本系統可實時監視試驗數據及試驗結果,對于不合格試驗進行聲音報警,并在列表上高亮顯示,同時,可以查看詳細的試風曲線及數據,還可對列車制動機的試驗合格率進行統計,并打印輸出統計報表、試驗報告。

3.4 靈活方便的應用模式

系統充分結合現場實際,為用戶提供多種應用模式:手持操作器模式、中心全自動模式、中心手動模式、執行器手動模式。系統可根據不同模式及不同現場要求靈活組網,具有很強的操作適應性。執行器采用模塊化設計,拆卸簡單、維修方便。

3.5 智能判斷能力

系統融入了人工智能設計,可通過風壓變化自動識別試驗項目,給出試驗結果。不但簡化了試驗操作,還可以在最短的時間內對減壓、保壓完成等事件做出反應,節省試驗時間,系統還可以對不合格原因進行分析。

3.6 現場廣泛采用無線通信模式

系統廣泛采用無線通信手段,安裝簡單,應用方便,容易維護。

4 實現情況

自2010年8月初,豐臺車輛段豐西五場安裝DDK-K型雙供制式微控列車試驗系統1套,該系統支持500kPa和600kPa試風壓力的自動切換,可按要求完成全部試風過程,在運行期間滿足《運規》要求,并在今后為本段運用車間列檢作業場陸續安裝。總結該系統表現的突出效果主要有以下幾個方面:

(1)該系統采用首部執行器調壓供風、尾部風壓監測儀采集壓力回傳、中心主機分析控制,手執操作器遙控發送命令的方式形成閉環控制,充風速度快,減壓精度高,性能穩定可靠,并有效減輕了作業人員的勞動強度。

(2)采用先進的計算機程序控制技術、無線通信技術,使設備實現自動化聯控,試風過程中車輛制動試驗監測裝置與微控大閘設備之間通過聯控實現了最佳試風過程控制,使合格率可達到98%以上。

(3)縮短了列檢制動試驗的時間,由于采用了微控大閘和車輛制動試驗。監測裝置的自動化聯控通過手持操作器即可方便完成所有的試驗項目,試驗結果可即時報送給列檢人員,因而大幅度縮短了制動試驗的時間。

(4)試風作業記錄信息具備可追溯性,記錄整個閉環控制系統的試驗過程和試驗數據,便于試風作業信息的查詢、打印和對比分析,為判定事故提供可靠的可追溯性依據。同時可以統一、規范列檢人員標準作業。

雙供制式微控列車試驗系統的應用解決了微控大閘列首風壓與無線風壓監測儀列尾風壓之間的壓差,本系統實現了鐵路新的列車制動試驗最新標準和技術要求,可在列檢推廣應用,實現對現有設備的更新改造、升級換代,提升列檢作業技術手段,實現列檢作業標準化、智能化、信息化、自動化的要求。

5 結束語

雙供制式微控列車試驗系統的應用,解決了電控大閘列首風壓與無線風壓監測儀列尾風壓之間的壓差,實現對現有設備的升級換代、更新改造,提升設備技術性能,實現了鐵路新的列車制動試驗最新標準和技術要求,滿足當前現場試風作業的需求,強化了列檢透明化作業管理的科技手段,避免因列車制動試驗不精確而發生事故,造成經濟損失和人員傷亡,對實現鐵路運輸“安全、暢通、快捷”起到了積極推進作用。

[1]趙長波,陳 雷.鐵路貨物列車制動機自動試驗研究[J].鐵道車輛,2010,(11):8-12.

[2]遲勝超.列檢所列車制動機試驗質量現狀及建議[J].鐵道技術監督,2008,(8):4-5.

[3]中華人民共和國鐵道部.鐵道貨車運用維修規程[S].2010.

[4]北京鐵路局.行車組織規則[S].2007.