空調器中采用小管徑的影響分析及研發思路

任滔,丁國良,韓維哲,高屹峰,鄭永新,宋吉

(1-上海交通大學制冷與低溫工程研究所,上海 200240;2-.國際銅業協會(中國),上海 200020)

0 引言

空調中最為重要的部件是換熱器,它的性能好壞直接影響到空調的整體效能,從節約成本、提高能效和環保的角度考慮,其發展的方向是發展緊湊式換熱器[1]。將換熱器做的更加緊湊的一個主要方法是采用較小管徑銅管的換熱器替代現有換熱器中直徑較大的銅管。

制冷劑在管子中的傳熱和壓降特性與管徑直接相關[2-5]。因此換熱器采用小管徑銅管后,其主要的傳熱和壓降性能也隨之發生變化,進而導致系統的性能也發生改變。同時管徑縮小后,由于加工工藝的限制,也對小管徑的應用帶來了新的挑戰。為了分析小管徑銅管在空調器中的應用的必要性和可行性,這就需要系統的分析小管徑的優勢,以及小管徑銅管對換熱器的傳熱性能和壓降性能以及對系統性能的影響,并根據理論分析結果,探討小管徑銅管應用和推廣所面臨的難點以及是否有可行的解決思路。目前已有的文獻還沒有這方面的報道。

本文結合理論分析,探討了小管徑銅管應用在空調器中的必要性和存在的難點,給出了解決相關難點的后續研發思路。

1 縮小空調器中銅管直徑的直接好處

在房間空調器中應用更小管徑的換熱器能夠明顯減少銅的消耗量,有效地降低換熱器成本。目前,房間空調器產品主要采用9.52 mm或者7 mm的銅管。若將管徑由9.52 mm縮小為5 mm, 單位管長銅管的表面積減少47.4%。這就意味著,即使銅管的厚度不變,單位管長的銅用量減少47.4%。實際上,由于耐壓強度的增加,銅管的壁厚減薄,銅材的減少量可達62.9%。由于銅管的成本占換熱器材料成本的 80%以上,這就意味著采用更小管徑,換熱器的材料成本可以降低50%以上。

由于換熱器管徑的縮小,房間空調器應用更小的管徑的銅管后,能夠明顯降低制冷劑的充注量。例如,將管徑由9.52 mm縮小為5 mm,則換熱器的內容積可以縮小75.4%。這就意味著管徑減小后,系統的充注量僅為原來的25%。

充注量的減少可以直接減小因為制冷劑對于環境的影響。對于易燃型環保工質(如R290)的應用則更是起到極大的推動工作,因為充注量減少直接降低了采用可燃制冷劑的空調器的危險性。

2 縮小管徑對換熱器的性能影響

當空調器的換熱器采用更小管徑的換熱管后,對換熱器直接的影響是管內換熱面積下降,同時引起管內制冷劑側的換熱系數增大和沿程阻力損失的增大。制冷劑側換熱系數的增大可以提高換熱器的換熱性能,但換熱面積的減小和制冷劑沿程阻力損失的增大可以降低換熱器的換熱性能和系統的能效。因此需要理論上綜合評估空調器采用更小管徑對空調器換熱器的影響。

2.1 管徑改變對換熱器換熱量的影響

蒸發器的換熱量受換熱面積,換熱系數的影響,具體可由公式(1)來表示,因此以下分別對管徑改變對換熱面積、換熱系數和總的換熱量的影響進行詳細討論。

其中,α為以翅片面積為基準的換熱系數,A為翅片的換熱面積,而?T則代表制冷劑和管外空氣之間的傳熱溫差。

1)管徑對換熱面積的影響

制冷劑側換熱面積與換熱管的直徑呈線性相關,如公式(2)所示。例如將換熱管的管徑從目前常用的7 mm變為管徑更小的5 mm,其他參數保持不變,則制冷劑側的換熱面積將下降28.6%。

其中,D是換熱管的直徑,l是換熱管的長度。

2)管徑對換熱系數的影響

制冷劑側兩相區內的換熱系數與管徑的關系較為復雜,為了分析管徑對換熱系數的影響,以下采用目前最為廣泛應用的 R410A制冷劑為例進行探討,其他的制冷劑的效果與R410A類似。

R410A水平光管中的換熱系數可以用 Yong[2]等人開發的關聯式下式(3)表示:

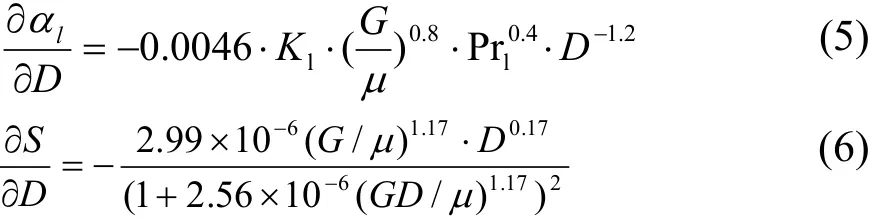

不妨假設除了換熱管的管徑發生變化以外,管內其他所有的參數都沒有改變。由Yong等給出的關聯式可知,管徑變化后,會影響了換熱關聯式(3)中的αl和S的值,而對E和αpool則沒有太大影響。對式(3)中換熱系數α求偏導可得:

其中:

所以將式(5)和式(6)代入式(4)中可以得到:

顯然,式(7)等號右邊的項小于0,由此可知,當管徑變小后,制冷劑側的換熱系數肯定是增大的,但具體增大的數值還要結合一定的工況進行計算。

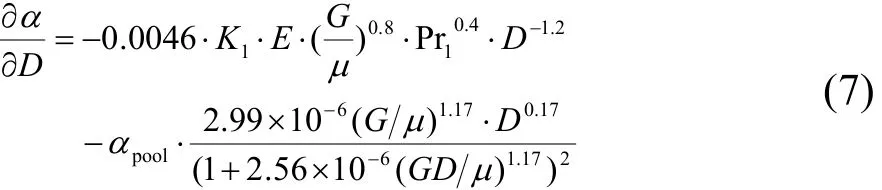

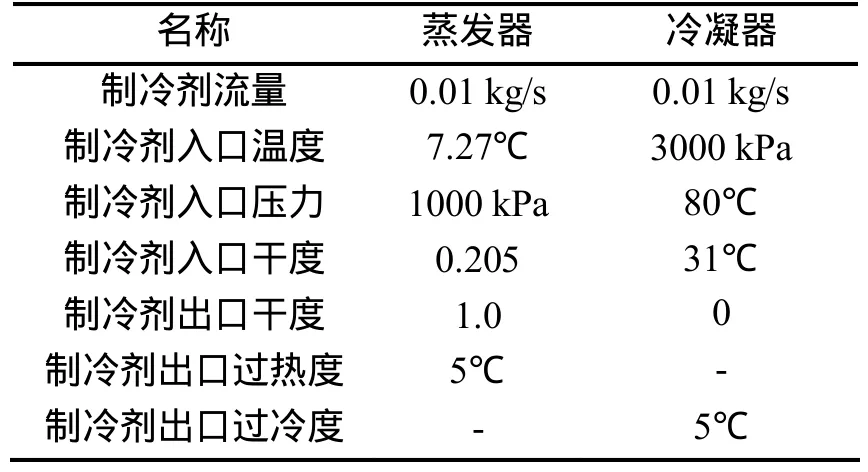

為了定量說明管徑對換熱系數的影響,以下不同質量流量下蒸發和冷凝換熱系數進行了計算,其中所用到的工況參數如表1所示。

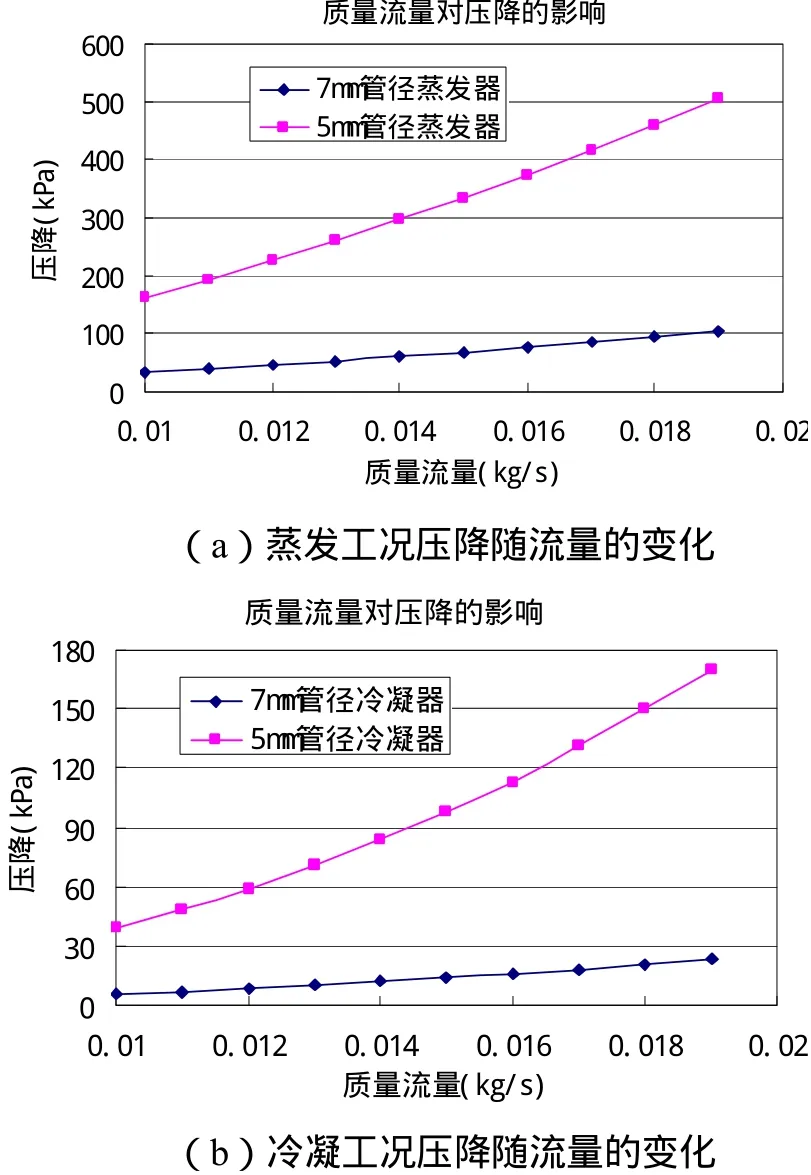

圖1給出了不同管徑管內制冷劑側的換熱系數隨流量變化情況。可以看出,無論蒸發器還是冷凝器,制冷劑側的換熱系數隨著制冷劑流量的增大而增大,且基本上呈線性的關系;管徑越小,換熱系數隨制冷劑流量增大的趨勢越明顯。

圖1 質量流量在不同管徑下對制冷劑側換熱系數的影響

3)管徑對換熱器總換熱量的影響

為了評估管徑對換熱器總換熱量的影響,以下對目前廣泛應用的 R410A制冷系統的蒸發器和冷凝器的一般工況為例進行討論。其中兩器的設定參數如表1所示。

表1 制冷系統中兩器的設定參數

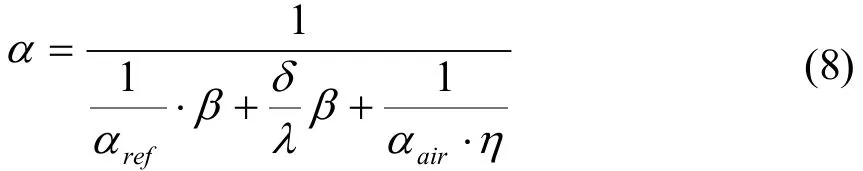

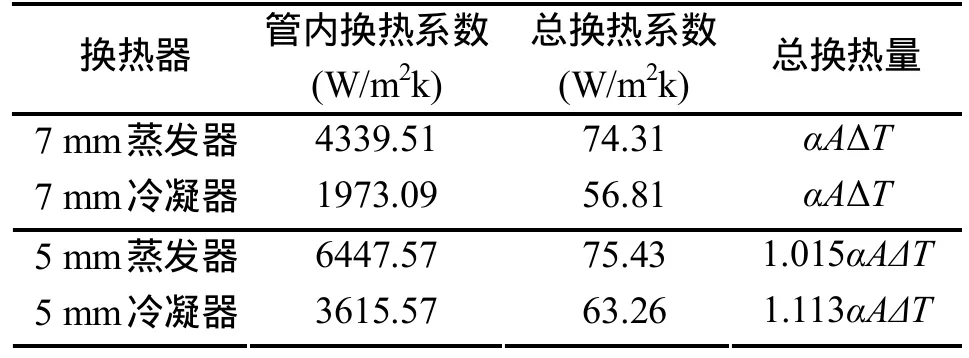

根據已有的蒸發和冷凝換熱系數關聯式[2,4]可以算出不同管徑對應的換熱系數,總的換熱系數和總換熱量,具體如表2所示,其中總的換熱系數以管外總換熱面積為基準計算,具體可由公式(8)求的。由于管外的換熱面積主要由翅片組成,可以近似認為管徑縮小后,管外換熱面積基本不變。

由表2可知,即當管徑由7 mm變為5 mm后,蒸發器換熱量比原來增加了1.5%,冷凝器的換熱量比原來增大了11.3%。這說明在不考慮結霜工況的前提下,小管徑對冷凝器的換熱能力提升更為明顯。

表2 不同管徑的換熱系數、總的換熱系數和總換熱量

2.2 管徑改變對換熱器壓降的影響

當蒸發器的管徑減小后,由于管內摩擦系數的增大,管內制冷劑的流動阻力加大,因而導致制冷劑的壓降也開始上升。壓降的上升必然會導致蒸發溫度的下降,進而影響到整個系統,致使 COP下降。因此以下通過理論分析給出管徑對制冷劑的壓降的具體影響。

對于兩相區制冷劑的壓降,可由公式(9)進行計算,由公式(9)可知,制冷劑的壓降與換熱管內徑的4次方呈反比。這說明,管徑略微減小,可能導致換熱器的壓降劇烈提升。

其中,fm為摩阻系數,L為管路長度,Di為管內徑,xo、xi、xm分別為制冷劑兩相區內的出口干度、進口干度和平均干度,G為制冷劑的質流密度(kg/m2s),vm為兩相區內的平均比容。

為了進一步說明管徑對壓降的影響,以下以 7 mm換熱管和5 mm換熱管為例,說明管徑對壓降的影響,其中具體的壓降由文獻[3,6]開發的壓降關聯式得到,工況參數如表1所示。當制冷劑的流量在一定的范圍內變化時,管內制冷劑側的壓降變化情況如圖2所示。可以看出,制冷劑側的壓降也是隨著制冷劑流量的增大而增大的,且基本上呈線性的關系;5 mm管的壓降比7 mm壓降要大5倍以上。因此管徑縮小對換熱器的壓降影響非常明顯。

圖2 質量流量在不同管徑下對壓降的影響

3 縮小管徑影響整機性能的理論分析

由前面分析可知,空調器換熱器中的換熱管管徑減小后,帶來的主要影響如為:(1) 換熱面積減少,但換熱系數增加;(2) 換熱量在一定工況下也有相應的增加;(3) 摩阻系數增大,制冷劑流動阻力加大,壓降上升;(4) 蒸發器內蒸發溫度下降,冷凝器內冷凝溫度上升,進而影響系統效率。為了定量說明管徑對系統能效的影響,以下一些實例來從理論計算上對系統進行分析,具體包括單獨改變蒸發器管徑,單獨改變冷凝器管徑,同時改變量器管徑。

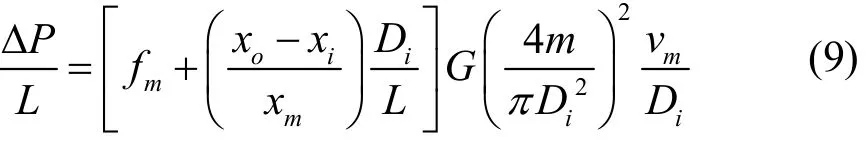

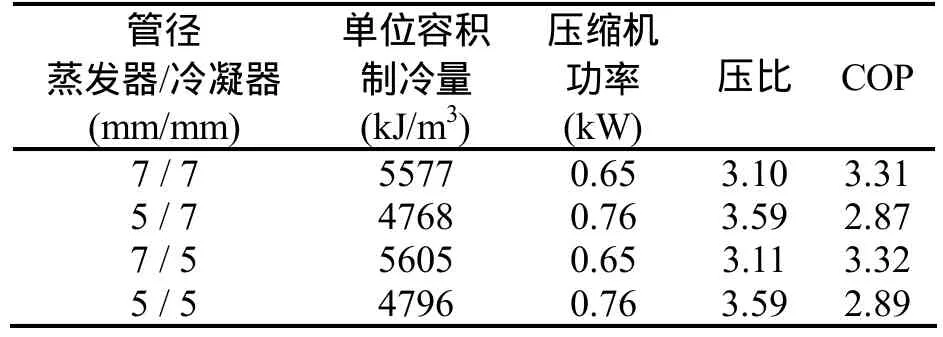

假設僅對換熱器的換熱管進行改變,從原來的7 mm改為5 mm,其他輸入參數不變,如表1中所示,制冷劑采用R410A。當管徑改變后,系統性能參數變化如下表3所示。

表3 不同蒸發器管徑下的系統性能參數

從表3可知,當空調器的兩器部分或者全部采用更小管徑的換熱器后:

(1)小管徑銅管的換熱器的傳熱效率優于大管徑銅管的換熱器,且其結構更加緊湊。

(2)在單冷系統中,冷凝器可以直接采用更小的管徑換熱器,不需要做其他優化,可以達到原系統的性能。

(3)單冷系統的蒸發器,冷暖系統的蒸發器和冷凝器,若采用更小的管徑換熱器,必須對換熱器的結構進行優化,減小換熱器的壓降,否者會導致系統的COP值和能力劇烈下降。

4 縮小管徑對于制造工藝的影響

空調器采用更小管徑后,由于工藝的限制,對小管徑的應用也會造成一些挑戰,具體包括以下 2點:

(1)換熱器的管徑減小后,由于翅片翻邊工藝的限制,其翻遍高度將降低。由于翻邊高度的降低,這就造成翅片間距的減小,使得空氣側流動阻力增大、容易積灰且不利于排水和化霜。這就意味著換熱器管徑減小后,翅片必須做進一步的優化。

(2)換熱器的管徑減小后,管子承受壓應力的強度降低。若采用傳統的脹管技術會使得換熱器脹管的報廢率較高,特別是在換熱器較大的情況下。

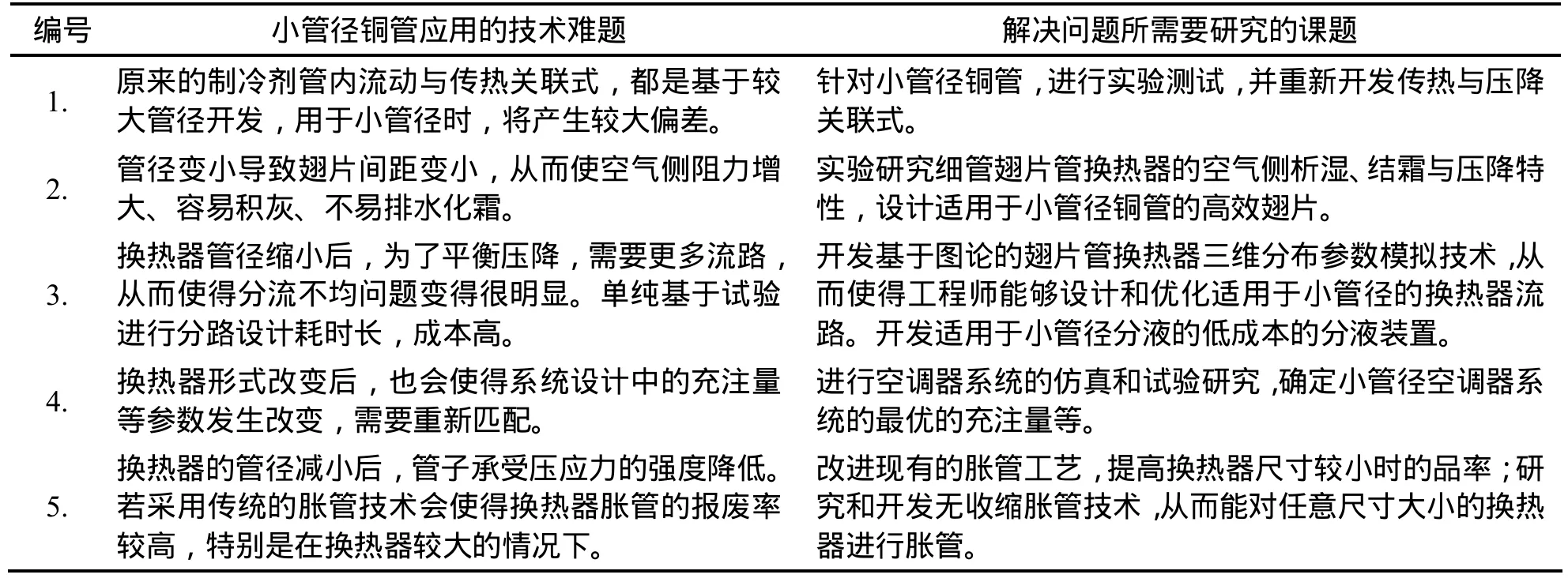

5 小管徑空調器研發中包括的課題

直接在空調換熱器中應用小管徑銅管替代大管徑銅管存在著一些技術難題,包擴管內制冷劑壓降過大、原有翅片傳熱效率低壓降大、脹管工藝達不到要求、換熱器分流不合適導致壓降過大和系統不能達到最佳匹配等。為了克服這些難題,使得小管徑能夠進行實際應用,本文給出了解決這些難題所需要進行研究的課題,具體如表4所示。

表4 小管徑銅管應用在空調器中所需要研究的課題

6 總結

(1) 同現在廣泛應用的大管徑銅管的換熱器相比,小管徑銅管具有成本低,其換熱效率高的優點。另外由于管徑的縮小,小管徑銅管換熱器能夠明顯降低系統充注量,減少溫室氣體排放,有利于環保制冷劑R290的應用和推廣。

(2) 小管徑銅管的應用會導致制冷劑側壓降的劇增,空氣側阻力變大等,直接應用可能會導致空調器的能效降低,制冷和制熱效果不好等缺點。調整空調器的流路布置和優化翅片結構等可以克服空調器應用小管徑帶來的缺點。

(3) 為了使得小管徑能夠應用的空調器中,后續還需要進行研究的內容包括:小管徑銅管管內的傳熱和阻力特性的研究;小管徑銅管換熱器的翅片的傳熱、壓降、析濕、結灰、結霜和化霜特性的研究和適應于小管徑銅管換熱器翅片的開發;空調系統匹配的仿真和實驗研究;已有脹管工藝的改進和無收縮脹管設備的開發。

[1] 丁國良,歐陽華,李鴻光. 制冷空調裝置數字化設計[M].北京: 中國建筑工業出版社, 2008.

[2] Y. C. Kim, K. Seo, J. T. Chung. Evaporation heat transfer characteristics of R410A in 7 and 9.52 mm smooth/micro fin tubes [J]. International Journal of Refrigeration, 2002,25: 716-730.

[3] D. S. Jung, R. Radermacher. Prediction of pressure drop during horizontal annular flow boiling of pure and mixed refrigerant [J]. International Journal of Heat Mass Transfer, 1989, 32: 2435-2446.

[4] M.M. Shah. A general correlation for heat transfer during film condensation inside pipes [J]. International Journal of Heat Mass Transfer, 1979, 22(4): 547-56.

[5] A. Miyara, K. Nonaka, M. Taniguchi. Condensation heat transfer and flow pattern inside a herringbone-type micro-fin tube [J]. International Journal of Refrigeration,2000, 23: 141-152.

[6] S.J. Smith, L. Shao, S.B. Riffat. Pressure drop of HFC refrigerants inside evaporator and condenser coils as determined by CFD [J]. Applied energy,70,2001: 169-178.