基于響應面分析法的小球藻藻粉噴霧干燥工藝優化

謝 明,王偉良,黃建科,李元廣

(華東理工大學生物反應器工程國家重點實驗室,上海 200237)

基于響應面分析法的小球藻藻粉噴霧干燥工藝優化

謝 明,王偉良,黃建科,李元廣*

(華東理工大學生物反應器工程國家重點實驗室,上海 200237)

以小球藻藻粉得率為主要目標,選取進料濃度、進風溫度和進料速度三個因素進行中心組合實驗(Box-Benhnken),通過響應面分析法對小球藻藻粉干燥工藝進行優化研究。利用Design Expert軟件,得到了小球藻粉最佳的噴霧干燥條件:進風溫度200℃,進料濃度77.8g/L,進料速度100mL/h。在此工藝條件下,噴霧干燥所得的藻粉得率最高,其最大得率理論值為48.18%,與實測值47.20%基本一致。

小球藻,噴霧干燥,藻粉得率,響應面分析

藻粉是微藻系列產品加工的原料,最初是利用太陽能曬干,不僅嚴重影響其品質、達不到衛生標準要求,而且由于效率低無法保證連續生產[1]。隨著干燥技術的發展,噴霧干燥技術逐步應用于微藻的干燥,不僅實現了藻粉的連續生產,而且可以根據物料的特性改變噴霧干燥條件,使產品符合質量指標要求[2]。在藻粉干燥方面,研究較多的是螺旋藻的干燥。董俊德[3]等對螺旋藻噴霧干燥條件進行了研究,分析了在干燥過程中可能出現的問題以及解決的辦法。梁妍[4]對螺旋藻進行烘干、噴霧干燥、冷凍干燥及曬干干燥對照處理并測定了藻粉的營養成分。近年來人們對小球藻的化學成分進行了詳細的分析,由于其富含蛋白質、氨基酸、脂類、碳水化合物、葉綠素、類胡蘿卜素和多種維生素[5-8],已被聯合國糧農組織(FAO)列為21世紀人類的綠色營養源健康食品[9]。小球藻作為營養食品添加劑[2]與其它食品原料混合,一方面可以提高食品的營養價值,另一方面可以改善食品風味、脫臭、保水及防止食品老化[10]。響應面分析法(Response Surface Analysis)用來優化若干獨立變量影響一個(或多個)響應變量的實驗條件[11],目前已廣泛應用于各個領域。本文首次對小球藻噴霧干燥條件進行了系統的研究,并利用響應面分析法對小球藻噴霧干燥工藝進行了優化。選取進料濃度、進風溫度和進料速度三個因素進行中心組合實驗(Box-Benhnken),通過響應面分析法對小球藻藻粉噴霧干燥條件進行優化,確定最佳的噴霧干燥工藝,為小球藻粉干燥工藝的優化和放大奠定了良好的基礎。

1 材料與方法

1.1 實驗材料

小球藻(Chlorella sp.)藻液 為本實驗室培養所得。

小型高速噴霧干燥儀 上海世遠生物設備有限公司生產的SY6000型,最大蒸發能力1.8kg/h,鼓風機工作時空氣流量約 70m3/h,工作壓力維持在700Pa;中型高速噴霧干燥器 江蘇常州市長江干燥設備廠生產的LPG-5型,最大蒸發能力為5kg/h。

1.2 測定指標與方法

1.2.1 藻粉得率 計算公式為:

藻粉得率(%)=藻液噴霧干燥后獲得的藻粉質量/藻液中實際含有的藻細胞干重×100% 式(1)

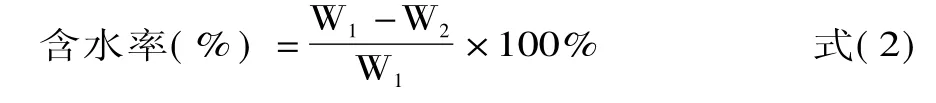

1.2.2 含水率測定 稱取適量藻粉W1(g),在80℃烘箱里烘至恒重W2(g),藻粉含水率按下式計算:

1.2.3 蛋白質含量測定 采用凱氏定氮法[12]測定小球藻藻粉中粗蛋白質含量。

1.2.4 葉綠素含量測定 采用甲醇提取比色法[13]測定小球藻中葉綠素含量。

1.3 實驗設計

1.3.1 單因素實驗 噴霧干燥工藝的各種參數如進料濃度、進風溫度和進料速度等直接影響藻粉得率,所以首先分析各個因素對藻粉得率的影響。

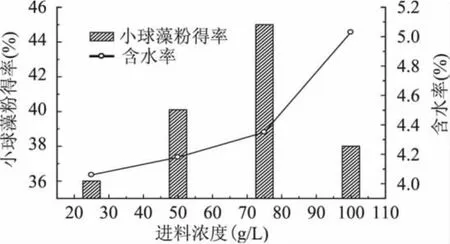

1.3.1.1 進料濃度 將待干燥的藻液分別配成濃度25、50、75、100g/L的料液,恒定進風溫度180℃和進料速度200m L/h,出風溫度保持在78~81℃,噴霧干燥后分別收集藻粉,按式(1)計算得率。

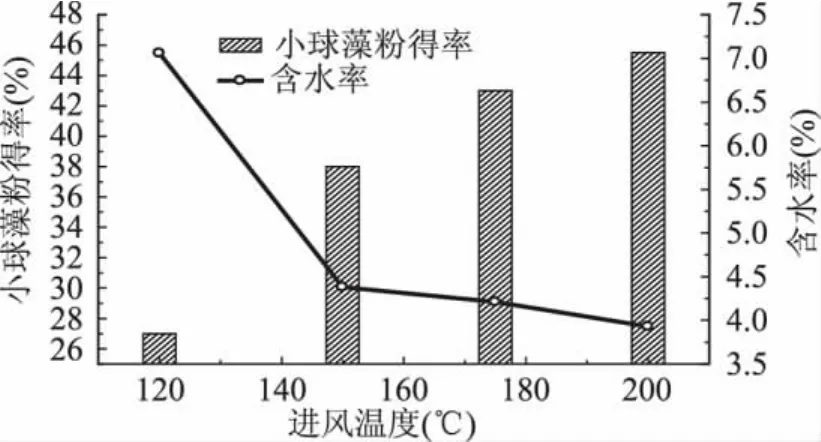

1.3.1.2 進風溫度 選取120、150、175、200℃作為進風溫度,恒定進料濃度50g/L和進料速度200m L/h,出風溫度保持在78~81℃,噴霧干燥后分別收集藻粉,按式(1)計算得率。

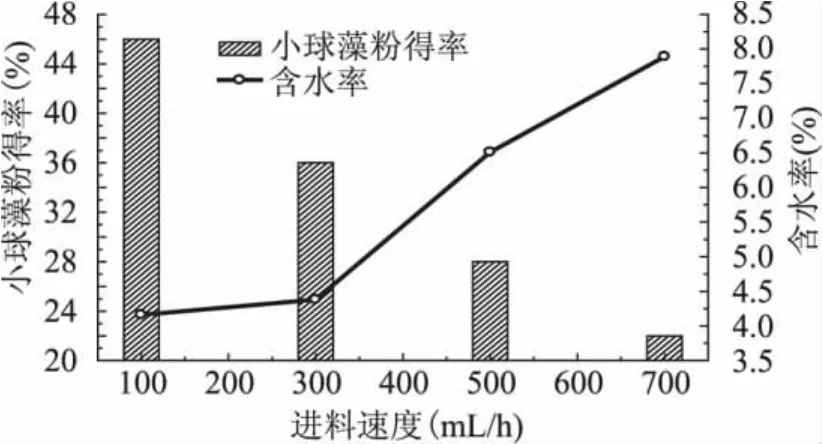

1.3.1.3 進料速度 選取100、300、500、700m L/h作為進料速度,恒定進料濃度 50g/L和進風溫度180℃,出風溫度保持在78~81℃,噴霧干燥后分別收集藻粉按式(1)計算得率。

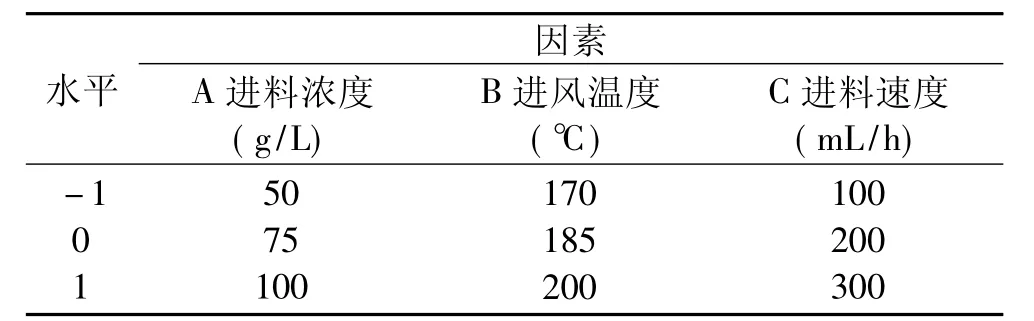

1.3.2 響應面實驗 根據單因素實驗結果,以進料濃度、進風溫度、進料速度三個因素與藻粉得率進行響應面實驗設計,優化小球藻藻粉的噴霧干燥工藝。通過Design Expert軟件對實驗數據進行回歸分析,確定最優工藝參數采用Box-Behnken中心組合實驗設計法。表1為三因素三水平實驗設計方案。

表1 Box-Behnken實驗設計Table 1 Experiment design of Box-Behnken

2 結果與討論

2.1 單因素實驗

2.1.1 進料濃度對藻粉得率的影響 如圖1所示,在進風溫度及進料速度一定的情況下,進料濃度為75g/L時,藻粉得率最高,達到45%。這是因為在干燥過程中,進料濃度越大,單位時間內要被霧化器霧化為小液滴的物料就越多,因此即單位時間內,熱風提供給物料的熱量一定時,進料濃度越大,干燥效率就越低。但是如果進料濃度過低,粘附在筒壁上的物料所占比例就越大,造成藻粉得率偏低,同時還會造成噴霧干燥效率的降低。此外,隨著進料濃度的增大,藻粉的含水率有增加的趨勢,表明進料濃度過高會使得干燥效果變差,但是藻粉含水率都符合小于7%的標準(參考食用螺旋藻粉國家標準[14])。

圖1 進料濃度對小球藻粉得率及含水率的影響Fig.1 Influence of feed concentration on the yield of Chlorella powder and moisture

2.1.2 進風溫度對藻粉得率的影響 在噴霧干燥過程中,料液經蠕動泵輸送至霧化器霧化為微小的液滴,與高溫干燥空氣相接觸,在很短的時間里完成熱交換和水分蒸發,形成干燥顆粒。在進料速度、進料濃度等都一定的條件下,提高進風溫度,單位時間內提供給霧滴的熱量就增多。所以,理論上隨著進風溫度的升高,藻粉得率應該呈上升的趨勢。如圖2所示,在較低的溫度下,例如120℃時,噴霧干燥過程中,大量的物料粘著在干燥腔壁,損失了大量的物料,并且所得的藻粉含水率較大,不利于保存;但是溫度過高,將破壞藻體內的一些活性物質(葉綠素和蛋白質),所以應該選擇合適的進風溫度范圍。

圖2 進風溫度對小球藻粉得率及含水率的影響Fig.2 Influence of inlet air temperature on the yield of Chlorella powder and moisture

2.1.3 進料速度對藻粉得率的影響 在噴霧干燥過程中,進料速度越大,即單位時間內要被霧化器霧化為小液滴的物料就越多,將料液干燥轉化為粉粒時所需的熱量就越多。因此,在進風溫度和進料濃度一定的條件下,即單位時間內,熱風提供給物料的熱量一定時,進料速度越大,干燥效果就越差。由圖3可知,隨著進料速度的增大,藻粉得率逐漸降低,藻粉的含水量呈明顯的遞增趨勢,表明干燥效果隨著進料速度增大而下降。

圖3 進料速度對小球藻粉得率及含水率的影響Fig.3 Influence of feed flow rate on the yield of Chlorella powder and misture

2.2 響應面分析實驗

單因素實驗只是在其它因素固定的條件下,研究一種因素對考察指標的影響,得出了較適宜的操作范圍。在考慮進料濃度(A)、進風溫度(B)和進料速度(C)3個因素對噴霧干燥制備藻粉得率的影響時,實驗結果見表2。

表2 Box-Behnken實驗設計結果Table 2 Experiment results of Box-Behnken design

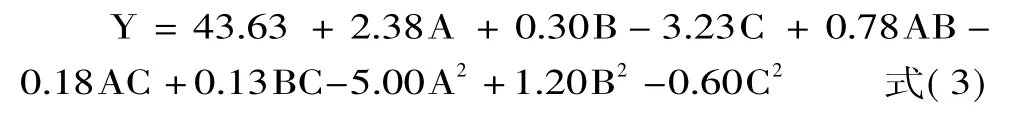

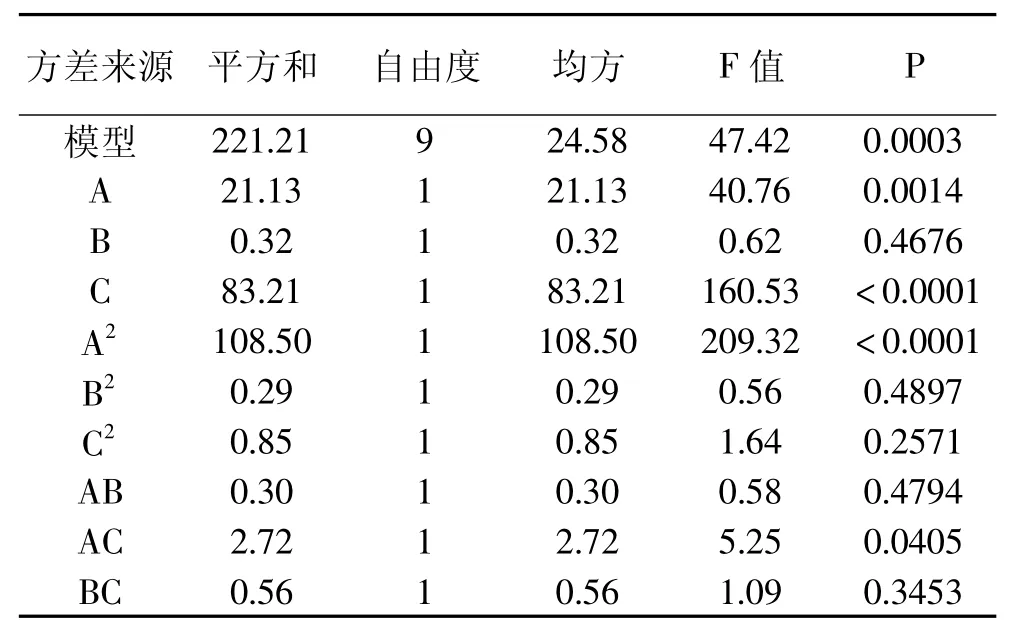

利用Design Expert軟件對表2中實驗數據進行二次多項回歸擬合,獲得藻粉得率對進料濃度、進風溫度以及進料速度的二次多項回歸方程式,如下所示:

響應面分析中對實驗結果進行擬和的二次模型方差分析見表3。F值為47.42,多元相關系數為R2為0.9884,說明模型對實際情況擬合較好;P為0.003表明該模型高度顯著,可以用來進行響應值預測。二次模型中回歸系數的顯著性檢驗表明:因素A、C和A2對藻粉得率的線性效應高度顯著(P<0.001); AC交互作用對藻粉得率的線性效應影響一般顯著(P<0.05);因素B、B2、C2以及AB和BC交互影響不顯著(P>0.05)。

2.3 響應面優化

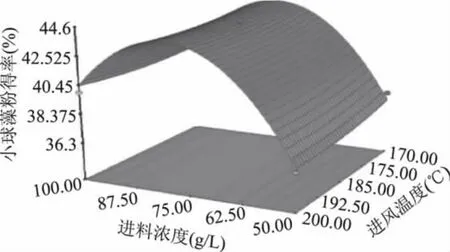

圖4~圖6是由多元回歸方程式(3)所做的響應曲面圖。由此可對任何兩個因素交互影響下的藻粉得率進行分析與評價,以確定最佳因素水平范圍。

表3 二次模型回歸方程系數顯著性檢驗Table 3 Coefficient estimates by the regression quadratic model

圖4顯示了進料速度在最佳值(100m L/h)條件下,進風溫度和進料濃度對藻粉得率的交互影響。當進風溫度一定時,隨著進料濃度的增加,藻粉得率呈現上升趨勢,但是當進料濃度超過約80.0g/L后,隨著進料濃度的增加,藻粉得率反而降低。當進料濃度一定時,進風溫度的增加對藻粉得率影響不明顯,故進風溫度和進料濃度對藻粉得率的交互影響不顯著。

圖4 進料濃度和進風溫度對藻粉得率交互影響的響應面圖Fig.4 Response surface graph ofmutual influence for feed concentration and inlet air temperature on the yield of Chlorella powder

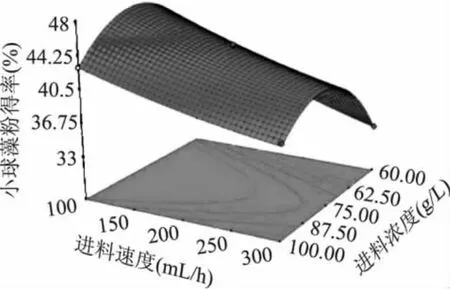

圖5顯示了進風溫度為最佳值(200℃)時,進料速度和進料濃度對藻粉得率的交互影響。當進料濃度一定時,隨著進料速度的增加,藻粉得率呈現下降趨勢。而當進料速度一定時,隨著進料濃度的增加,藻粉得率先上升后下降,故進料速度和進料濃度對藻粉得率的交互影響顯著。由圖5可看出,進料濃度的最佳值是77.8g/L,進料速度最佳值是100m L/h。

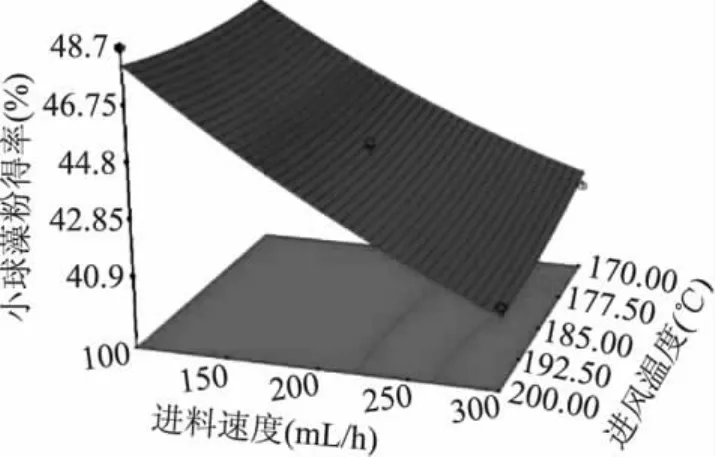

圖6顯示了進料濃度在最佳值(77.8g/L)條件下,進料速度和進風溫度對藻粉得率的交互影響。當進料速度一定時,隨著進風溫度的增加,藻粉得率上升不明顯。而當進風溫度一定時,隨著進料速度的增加,藻粉得率呈現下降趨勢,故進料速度和進風溫度對藻粉得率的交互影響不顯著。由圖6可看出,進料速度最佳值是100m L/h。

由Design Expert軟件得到15組(未列出)優化條件,確定最優噴霧干燥工藝為:進風溫度200℃,進料濃度77.8g/L,進料速度100m L/h。理論藻粉得率為48.18%。

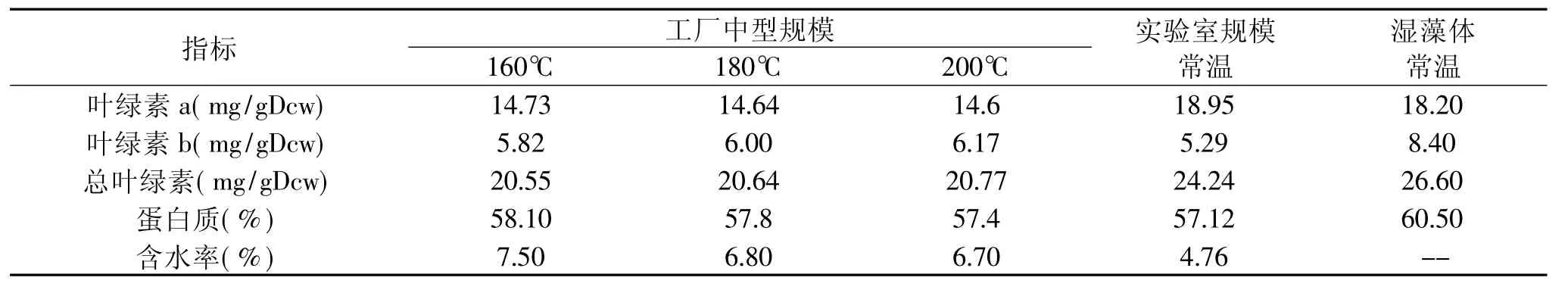

表5 噴霧干燥工藝初步放大Table 5 Scale-up of spray drying for Chlorella powder

圖5 進料速度和進料濃度對藻粉得率交互影響的響應面圖Fig.5 Response surface graph ofmutual influence for feed flow rate and feed concentration on the yield of Chlorella powder

圖6 進料速度和進風溫度對藻粉得率交互影響的響應面圖Fig.6 Response surface graph ofmutual influence for feed flow rate and inlet air temperature on the yield of Chlorella powder

2.4 驗證實驗

按照優化后的噴霧干燥條件:進風溫度200℃,進料濃度 77.8g/L(實際為 78.0g/L),進料速度100m L/h,進行了小球藻液的噴霧干燥驗證實驗,藻粉得率達到了47.20%,與理論值誤差為2.0%左右,表明應用此工藝對小球藻進行噴霧干燥是可行的。

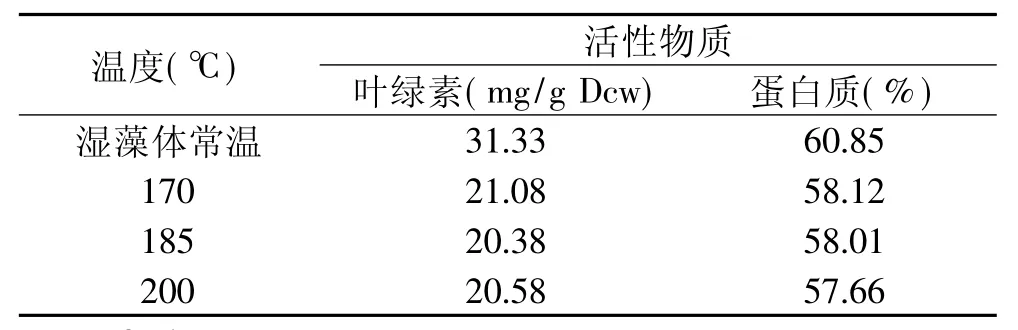

2.5 不同進風溫度對藻粉品質的影響

由于噴霧干燥過程中進風溫度會達到170℃以上,可能會對藻體內活性物質造成一些破壞。在進料速度和進料濃度確定在最佳值(進料濃度77.8g/L,進料速度100m L/h)條件下,選擇不同進風溫度干燥得到藻粉,檢測其主要活性物質。如表4所示。

由表4可見,雖然經過噴霧干燥所得到的藻粉與濕藻體相比,葉綠素和蛋白質都有一定程度的損失,但是在170~200℃范圍內,藻粉的品質基本不受進風溫度的影響。

2.6 藻粉噴霧干燥工藝的初步放大

在工廠中型噴霧干燥器(蒸發能力5kg/h)中,對小球藻的噴霧干燥工藝進行了初步的放大,藻粉得率約為45.14%,基本符合實驗室小試結果。由表5可見,噴霧干燥得到的藻粉含水率較高,干燥效果比實驗室小型噴霧干燥儀差,在溫度高于180℃時藻粉含水率 <7%,蛋白質和葉綠素的含量分別達到50.0%和20.0mg/g Dcw以上,品質完全符合藻粉質量要求。

表4 不同進風溫度對藻粉品質的影響Table 4 Quality of Chlorella powder influenced by different inlet air temperatures

3 結論

本文首次對小球藻藻粉的噴霧干燥進行了較為系統的研究,并首次采用響應面法對小球藻粉的噴霧干燥工藝參數進行了優化,建立的藻粉得率與進料濃度、進風溫度與進料速率三個因素的二次多項數學模型具有顯著性(P=0.003),多元相關系數R2為0.9884。通過Design Expert軟件分析得到在最佳進風溫度200℃,最佳進料濃度77.8g/L及最佳進料速度 100m L/h的工藝條件下,理論藻粉得率為48.18%,與實測值47.20%基本一致。此外,對于噴霧干燥不同進風溫度條件下的藻粉品質進行了檢測,結果表明在進風溫度170~200℃范圍內,藻粉的品質基本不受影響。最后,對小球藻藻粉的噴霧干燥工藝進行了初步放大,藻粉蛋白質和葉綠素的含量分別達到50.0%和20.0mg/g Dcw以上,符合德國著名小球藻生產公司BlueBio的標準。此外,對應用本工藝制備的藻粉進行氨基酸組分分析,其中必需氨基酸/總氨基酸為0.4,非必需氨基酸/總氨基酸為0.64,達到世界衛生組織(WHO)和美國食品藥品監督局(FAO)提出的必需氨基酸/總氨基酸應為0.4、非必需氨基酸/總氨基酸應在0.6以上的參考蛋白模式[15],滿足了作為優質蛋白食物或飼料的要求。

[1]陳穎,李文彬,孫勇如.小球藻生物技術研究應用現狀及展望[J].生物工程進展,1998,18(6):12-16.

[2]孫厚良.噴霧干燥在環保領域中的應用[J].林產化工通訊,2005,39(6):92.

[3]董俊德,吳伯堂,向文洲,等.海水螺旋藻工廠生產中的噴霧干燥技術[J].中國農業大學學報,1996,1(4):40-44.

[4]梁妍.不同碳源對螺旋藻生長影響及不同干燥方式對螺旋藻營養成分影響[D].煙臺:魯東大學,2009.

[5]楊鷺生,李國平,陳林水.蛋白核小球藻粉的蛋白質、氨基酸含量及營養價值評價[J].亞熱帶植物科學,2003,32(1): 36-38.

[6]徐揚輝.小球藻及其在食品中的應用[J].冷飲與速凍食品工業,1997(4):38-40.

[7]周秀琴.日本小球藻的開發[J].世界農業,1996,4(1): 36-36.

[8]李國平.蛋白核小球藻粉中氨基酸含量及飼用價值分析[J].中國野生植物資源,2003,22(2):23-26.

[9]劉學銘,梁世中.小球藻的保健和藥理作用[J].中草藥,1999,30(5):383-386.

[10]徐揚輝.小球藻及其在食品中的應用[J].冷飲與速凍食品工業,1997,4(3):38-40.

[11]Myers WR.Response surface methodology[J].Encyclopedia of Biopharmaceutical Statistics,2003:858-869.

[12]寧正祥.食品成分分析手冊[M].北京:中國輕工業出版社,1998:76-78.

[13]Ogbonna JC,Masui H,Tanaka H.Sequential heterotrophic/ autotrophic cultivation-an efficientmethod of producing Chlorella biomass for health food and animal feed[J].Journal of Applied Phycology,1997,9(1):359-366.

[14]中華人民共和國國家標準食用螺旋藻粉.GB/T 16919-1997[S].

[15]馮東勛,趙保國.利用必需氨基酸指數(EAAI)評價新飼料蛋白源[J].中國飼料,1997,7(4):10-13.

Optim ization of spray drying process of Chlorella powder w ith response surface method

XIE M ing,WANG W ei-liang,HUANG Jian-ke,LIYuan-guang*

(The State Key Laboratory of Bioreactor Engineering,East China University of Science and Technology,Shanghai200237,China)

For increasing the yield of Chlorella powder,the effect of feed concentration,inlet air tem perature and feed flow rate were investigated based on a three-level three-fac tor Box-Behnken design.The sp ray d rying conditions which influenced the yield of Chlorella powderwas op tim ized by response surfacemethod.Experimental data were analyzed by Design Expert software which ind icated that the op timum d rying parameters were as follows: the inlet air tem perature was 200℃,the feed concentration was 77.8g/L and the feed flow rate was 100m L/h.Under those cond itions,the p red ic ted value of Chlorella powder yield was 48.18%which was consistent w ith the measured value 47.20%.

Chlorella;sp ray d rying;Chlorella powder yield;response surface method

TS255.3

A

1002-0306(2012)06-0263-05

2011-06-20 *通訊聯系人

謝明(1985-),男,碩士研究生,研究方向:生物化工。

“十一五”國家科技支撐項目(2006BAD09A12);“十一五”863項目(2007AA09Z419)和(2007AA02Z209)。