DUPONT工藝硫酸烷基化裝置的腐蝕與防護

歐陽健,鄭明光,張紹良,鄧成泳

(中海煉化惠州煉油分公司,廣東 惠州 516086)

中海油煉化惠州煉油分公司(以下簡稱惠州煉油)烷基化裝置于2009年11月建成投產并實現首次開車一次成功,目前已連續平穩運行超過2年,各項技術經濟指標基本滿足設計要求,但是腐蝕問題也伴隨著生產一直存在,先后出現了酸管線泄漏、注堿三通管線泄漏、空冷管束腐蝕減薄、酸洗聚結罐內件腐蝕損壞等問題。為了保證生產的平穩運行、減少突發事件的發生,專業管理人員除了加強對設備關鍵環節的日常測厚和檢查之外,還利用兩次停工機會對烷基化裝置進行了全面的腐蝕調查,查找并處理對生產構成威脅的腐蝕問題,提高對裝置腐蝕的認識和控制能力。

1 裝置防腐設計概況

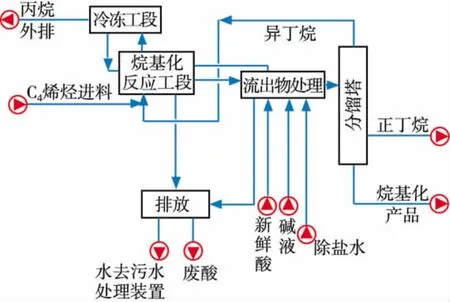

惠州煉油烷基化裝置為引進美國杜邦公司的硫酸法烷基化專利技術,由中石化洛陽工程有限公司設計,加工能力為160 kt/a烷基化油產品。裝置設計采用STRATCO專利反應器、利用異丁烷閃蒸制冷、流出物精制工藝、兩塔分離生產烷基化油流程,配套國內原料選擇性加氫原料預處理部分,整個裝置由原料加氫、反應、制冷、分餾和化學處理等五部分組成。

主要工藝流程為原料(異丁烷、烯烴)和冷劑、硫酸催化劑在STRATCO反應器內進行烷基化反應,流出物經過酸洗、堿洗、水洗等精制過程脫除酸和酸酯后進入產品分餾系統。異丁烷從脫異丁烷塔頂抽出一部分作為塔頂回流,另一部分返回反應器;烷基化油由塔底抽出后,進入脫丁烷塔、再流出成為產品,簡易流程見圖1。

圖1 硫酸法烷基化工藝流程Fig.1 Effluent refrigerated H2SO4Alkylation Process

硫酸是烷基化反應的催化劑,也是烷基化裝置中主要的腐蝕劑。如果處在適宜的硫酸濃度、溫度和流速范圍內,大部分裝置采用碳鋼制造即可滿足安全要求。硫酸和原料混合物的腐蝕性一般沒有硫酸強。

一般在有濃硫酸的部位,碳鋼因為有層硫酸亞鐵保護膜而具有防腐性能[2],所以硫酸烷基化裝置主要用碳鋼制造,管線采用4 mm以上的腐蝕裕量;在分餾段,塔器可以采用3 mm腐蝕裕量。之所以普遍采用碳鋼制造這些設備,因為在較低溫度下(接近環境溫度),碳鋼能夠耐濃酸侵蝕。與硫酸接觸的碳鋼最好進行焊后熱處理,防止焊縫和焊接熱影響區優先發生腐蝕,而且必須進行氬弧焊打底,來實現焊縫處管壁圓滑、防止引起湍流。

但在部分腐蝕嚴重、高流速、酸堿混流、復雜流態管線中,保護膜受到了破壞,那么腐蝕就會嚴重。為此,惠州煉油的管道內酸的流速設計正常值低于0.3 m/s,上限是0.6 m/s。但閥門、泵、注入噴嘴和混合器等采用特種合金。處理段堿洗和水洗注入點上游和下游的管段,常要選擇適宜的合金材料。

在碳鋼嚴重腐蝕的地方,設計采用20合金,這種奧氏體合金耐硫酸腐蝕性強。在濃硫酸和廢硫酸使用環境中的閥門和管件均采用進口純20合金設備;而接觸含有痕量濃硫酸物料流體里管件閥門,采用316不銹鋼和合金20。

2 裝置腐蝕情況分析

2.1 反應段特點和腐蝕情況

烷基化的核心在反應段,烯烴進料與濃硫酸在溫度5~13℃的STRATCO專利接觸式反應器內通過混合密切接觸。烯烴進料進入反應器之前,烯烴進料進行了加氫預處理,脫丁二烯、除硫;可以用凝聚過濾器除去水,防止酸稀釋產生的危害。

圖2 反應流程Fig.2 Reaction process

2010年和2011年兩次停工檢查,反應器、酸沉降罐、閃蒸罐和酸液分離罐等反應系統相關設備和容器腐蝕輕微,形態為均勻腐蝕,器壁、底部有浮銹,頂部有水漬,液面下局部有輕微流痕。反應器葉輪頂端良好,未發現沖蝕痕跡。

2.2 流出物處理部分和分餾過程有明顯腐蝕

反應流出物采用濃酸洗、堿洗和水洗工藝,脫酸反應流出物帶有酸及酯。酯如不加以脫除,會在下游異丁烷塔的高溫條件下分解放出SO2,遇水則會引起塔頂冷卻系統的嚴重腐蝕[2]。塔底重沸器由于大分子烴聚合在重沸器熱管上結焦,而烷基硫酸鹽和二烴硫酸酯分解和聚合會增加沉積物總量,積垢最終引起超溫和垢下腐蝕。

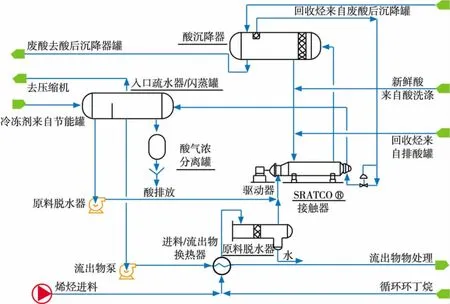

流出物酸洗罐D-209筒體無明顯腐蝕痕跡,但內部20合金填料腐蝕嚴重,填料未穿部位也多減薄如紙(見圖3)。容器內的介質主要為烴和濃硫酸,容器內填料的材質為20合金,起著聚結、分離濃硫酸的作用。

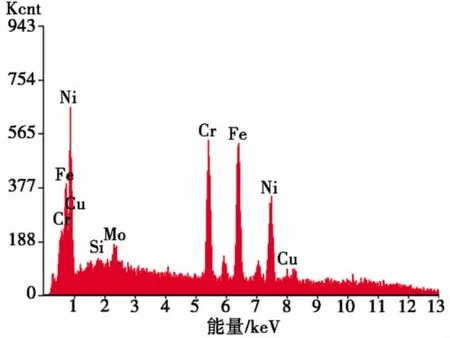

電鏡觀察形貌,在晶粒之間、晶粒表面均存在腐蝕跡象。表面能譜分析見圖4。表面的元素含量可以看出,鎳含量同材質分析結果相吻合,含量偏高。經與專利商討論,選擇PVDF(聚偏氟乙烯)代替alloy20材質,因為其具有良好的耐化學腐蝕性、耐高溫性,適合于酸洗罐的操作環境。

圖3 酸洗罐填料腐蝕情況Fig.3 Filler corrosion in acid wash tank

圖4 酸洗罐筒體表面能譜分析Fig.4 XRD spectrum of residue

堿洗注入點是腐蝕嚴重部位。雖然注入點和前后管線為20合金,但混合點流態復雜、中和過程也會出現水分偏析,因此該部位在生產13個月后出現泄漏。拆開檢查,內部沖蝕溝槽明顯,部分管線已經變得很薄。在2011年11月檢修時,混合管段采用耐腐蝕性能更高的哈氏合金代替。

流出物堿洗罐D-210打開檢查,上封頭內部表面氧化皮較厚(見圖5),金屬本體有均勻腐蝕,腐蝕深度為0.1 mm左右,主要為介質中腐蝕性S等雜質造成的電化學腐蝕。

分餾過程的腐蝕集中在脫異丁烷塔冷卻部位。雖然反應流出物經過了濃酸洗、堿洗、水洗工藝,但其中攜帶的酸酯類雜質并不能完全脫除,會在下游的脫異丁烷塔的高溫條件下分解產生SO2,遇到水,生成亞硫酸,會造成塔系統的腐蝕,經過對塔項冷凝水的檢測,pH值6.2~7.45,指導性要求在6.5左右。裝置標定時測水中含硫、鐵離子質量濃度10.45 mg/L,證明了酸性物的存在。

圖5 容器封頭部位腐蝕形貌Fig.5 Corrosion appearance of the vessel head parts

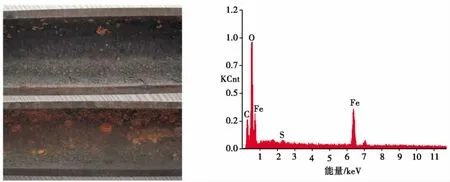

為防止腐蝕,脫異丁烷塔內構件采用了304不銹鋼,塔頂的碳鋼冷卻器在檢測中卻腐蝕明顯。其中空冷管束平均腐蝕速率0.4 mm/a,局部壁厚從2.5 mm下降至1.7 mm、在0.5 mm/a以上,2011年11月檢修更換了6片管束。從管束的取樣分析可見,管子內是均勻腐蝕,腐蝕殘留物成分分析主要含Fe,S,O 等(見圖6)。

圖6 空冷器管子剖面及殘留物XRD分析Fig.6 Pipe section and XRD spectrum of residue

塔底的重沸器里因流出物里的烷基硫酸鹽和硫酸酯在高溫下發生分解和聚合,造成重沸器管束沉積物積垢,引起垢下腐蝕及局部超溫。但惠州煉油裝置脫異丁烷塔底的重沸器操作溫度達150℃,檢測未發現重沸器積垢現象,是與原料預處理和成分優良有關。

2.3 制冷壓縮單元的腐蝕

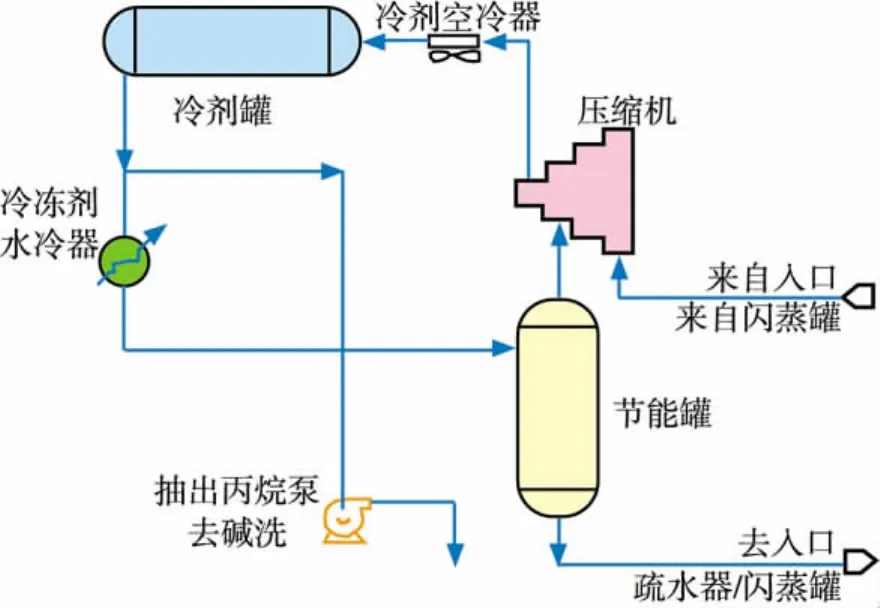

在接觸式反應器設計中,異丁烷成為制冷劑用于冷卻接觸器盤管,閃蒸的蒸汽被重新壓縮并除去丙烷后,再將剩余流體循環到反應器(見圖7)。系統為碳鋼,閃蒸的蒸汽夾帶酸是系統中的主要問題,冷劑空冷器管束會受到酸性物質夾帶帶來的腐蝕。2011年5月,經過1年半的運行測厚檢查,多處管壁厚度從2.5 mm下降至 1.83 mm,腐蝕速率達到0.5 mm/a。2011年11月檢修更換了6片管束。管束的取樣分析,結果與塔頂空冷管束情況相同。

圖7 制冷系統Fig.7 Refrigerated system

閃蒸罐、節能罐和冷劑罐的檢查,筒體有浮銹,無明顯腐蝕。

2.4 濃酸系統的腐蝕

酸貯藏及輸送系統設備主要材質是碳鋼,基本上是運行平穩,出現問題的部位發生新酸泵出口段5 m內的管線彎頭,新酸罐入口輸送管處檢測明顯減薄,先后4次泄漏,而廢酸輸送泵出口管線問題也是一樣。在夏季,泵運轉時出口管線溫度達40℃,在遠離泵出口的管線15 m后溫度降至35℃以下。雖然管線內平均酸流速小于0.15 m/s,但泵出口升溫和湍流仍會引起硫酸腐蝕的加劇。2011年檢修將泵出口40 m內管線更換成316不銹鋼。

新酸罐入口管線檢測夏季也存在溫度升高和局部流速的問題。酸輸送管線在陽光暴曬下、經過近千米的輸送,雖然管線內平均酸流速<0.1 m/s,但在垂直下流管段會出現殘留氣體積聚,必然引起酸延管壁掛流,因此出現流速超限,產生腐蝕穿孔,新酸罐內入口垂直管處穿孔就是例證,見圖8。為此,除了更換為304不銹鋼管線外,還要加強操作管理,避免出現不滿管操作的情況。

圖8 濃酸罐入口管線內垂直管處穿孔Fig.8 The corrosion leakage in H2SO4vertical tube

對硫酸中的碳鋼,硫酸流速一般限制在0.6 m/s,杜邦在本裝置輸酸管線推薦的控制要求是流速低于0.3 m/s、溫度在38℃以下。因此在南方,貯罐還應涂刷防曬降溫涂料。

2.5 保溫層下腐蝕

保溫層下腐蝕也是硫酸烷基化裝置要面對的一個腐蝕問題。保溫施工質量問題和運行時對外保護層嚴密性的破壞,在烷基化裝置中的低溫設備會發生水汽凝結現象,特別是在濕潤的南方,因此,這些設備保溫層下容易發生外部腐蝕。所以,保溫層破裂的位置要及時修補,不然水長期聚集在保溫層下較低的部位,引起設備外部局部腐蝕。

保溫層系統應當設計成有效的蒸汽阻擋層。穿過保溫層的伸出部件需要很好密封,涂好密封膠,防止水分進入,保溫層如有損壞,要及時修補。

2.6 主要腐蝕分析

流速和溫度是引起硫酸烷基化腐蝕的主要因素。硫酸烷基化裝置主要用碳鋼制造,在接觸濃硫酸部位的設備,管線和設備壁厚采用4和3 mm腐蝕裕量。有些情況下,與硫酸接觸的碳鋼焊縫可能要焊后熱處理,防止焊縫和焊接熱影響區優先發生腐蝕。焊接必須采用氬弧焊打底來實現管線內焊縫的平滑性,以消除了那些增加腐蝕速率的湍流。但在那些難以回避沖蝕、混流問題的部位,如混合三通、調節閥、限流孔板、止逆閥以及混合器等,通常規定采用20合金、哈氏合金b-2、C-4或C-276、或用聚四氟乙烯部件等取代碳鋼。腐蝕調查也發現酸洗、堿洗、酸堿中和水洗的交匯點,是腐蝕的重災區,兩年運行期間出現管線減薄和出現漏點13次,包括20合金的三通部位也不能幸免。解決問題的辦法是增加腐蝕裕量、提高材質等級,更好的辦法是部分段改用襯耐腐蝕聚四氟乙烯結構。

烷基化的分餾段塔在檢測中沒有發現腐蝕的跡象,說明采用碳鋼筒體、304不銹鋼內件比較合適。但是脫異丁烷塔頂冷凝器的碳鋼管束腐蝕明顯存在,要加強監測并做好定期檢查更換的準備。該系統保持干燥是控制塔頂腐蝕的有效手段,因此水含量的監控和洗滌過程的平穩操作十分重要。分餾塔底重沸器里積垢腐蝕問題,在惠州烷基化裝置里沒有出現,主要與原料選擇性加氫預處理凈化和流出物洗滌操作控制結果有關。

3 小結及改進措施

裝置開工以來,根據對主要設備腐蝕情況進行分析,認為發生腐蝕的主要原因有:酸溫度偏高、湍動流態,酸性物夾帶、酸酯分解、低溫保溫層下腐蝕,以及酸堿混合部位腐蝕強化等,發生局部腐蝕的區域主要進行了耐腐蝕材料的升級。裝置開停工的酸腐蝕問題因排放設計和操作合理、中和操作的嚴格控制,沒有發生明顯的腐蝕問題。

惠州煉油烷基化裝置的防腐蝕監測手段不多,但能夠增加。如在脫異丁烷塔和脫丁烷塔頂冷凝器的流出物管道增設腐蝕探針,監測中性酯分解的二氧化硫腐蝕情況;在原有的流出物堿洗出口pH計探針基礎上,增加流出物水洗出口增設pH計探針監控,對堿洗及洗滌后最終效果進行監測;增設脫異丁烷塔塔頂罐凝結水pH計探針,監控凝結水pH值;在脫異丁烷塔塔頂可增設注中和緩蝕劑,這些在線防腐管理措施簡單有效。

[1]劉少武.硫酸工作手冊[M].南京:東南大學出版社,2001:4.

[2]王迎春.硫酸法烷基化原料的凈化[J].石油煉制與化工,2003,34(1):15.