鈍化液在鞍鋼天鐵酸洗機組的應用

陳春鵬

(天津鞍鋼天鐵冷軋薄板有限公司技術質量部,天津300301)

1 引言

鞍鋼天鐵酸軋機組屬于連續性生產機組,年產能達150萬t。保證機組連續性生產是保證帶鋼表面質量的前提。機組停機會導致帶鋼表面缺陷增多,機組運行前期會使帶鋼表面產生很多物理性損傷。機組停車時,帶鋼在酸洗機組酸洗段、漂洗段停留時間過長或帶鋼低速通過酸洗機組酸洗段、漂洗段時,會在帶鋼表面產生不同程度的銹斑痕跡。由于缺陷在連續生產的帶鋼中部,不能切除,導致后續鍍鋅加工時因銹斑點附著力下降造成脫鋅現象,嚴重影響了產品等級及質量。因此,為了提高帶鋼表面質量,降低銹斑缺陷,在酸洗機組生產工藝中應用了鈍化液,保障了產品質量,為企業創造了利潤。

2 鈍化液

鈍化液是一種化學物質。當將很小劑量的鈍化液添加到酸洗液中時,可有效減少或阻止酸液對金屬的侵蝕。鈍化液用于金屬表面在儲存、運輸過程中的保護。鈍化液在發揮金屬表面保護作用的同時,還應該具備劑量小、環保、經濟等特點。

2.1 鈍化液主要物理指標

鈍化液性質為淡黃色液體,密度為(@25°C),約1.1 g/cm3,pH 值在 5~6(100 g/L 水)之間,溶性是非常易溶解,耐溫90℃。

2.2 鈍化液的作用

(1)減少酸液對金屬的直接腐蝕,避免金屬表面出現腐損疤和氫氣泡疤。

(2)有效抑制酸霧產生,減少酸洗過程中氫氣溢出導致的酸液噴濺。減少酸液消耗量,改善酸液反應。

(3)將金屬因被氫化而變脆的機會降低到最小。

(4)最大限度減少表面污點,將表面光潔度提高30%。

2.3 鈍化液作用機理

鈍化液是通過電化學反應,形成“保護膜”起作用的。在酸洗過程中,金屬表面會形成陰極和陽極區域。鈍化液以離子的形式存在。這些離子被金屬表面帶相反電荷的區域吸附并聚集在帶鋼表面,形成保護膜,抑制帶鋼中鐵離子與酸液的反應,并阻擋電子和鐵離子脫離帶鋼表面,抑制了鐵離子溶解。在帶鋼表面就形成并保持了高濃度的氫離子,其迅速而有效地與帶鋼表面氧化層反應,加快了酸洗速度。

2.4 鈍化液的喂入工藝

鈍化液喂入位置:第3個循環槽和漂洗槽;

鈍化劑喂入濃度:0.5~1 g/L;

漂洗水溫度:40~50 °C;

壓力:0.4 MPa。

3 鈍化液的應用

酸洗段由3個酸洗槽和5個漂洗槽組成。目的是通過酸洗段內的鹽酸酸液將帶鋼表面的氧化鐵皮去除,然后通過漂洗水清洗帶鋼表面的殘留鹽酸。

3.1 帶鋼經過酸洗段易產生的缺陷

經過酸洗、漂洗、烘干的帶鋼表面應該是銀白色的,但是由于酸洗速度較低或是機組由于設備、電氣等原因導致機組停機,致使帶鋼長時間停留在漂洗段內,帶鋼表面就會產生嚴重的銹斑和輕微的銹蝕,嚴重影響了帶鋼表面質量,對后期的銷售帶來了極大的影響。

3.2 鈍化液的喂入過程及產生的問題

為提高酸洗后帶鋼表面清潔度,減少由于人為或設備故障造成機組停機或降速運行時帶鋼表面產生的銹斑缺陷[1],在漂洗段添加鈍化液是有效的解決方法。鈍化液的添加可以提高帶鋼表面光潔度;提高生產效率,加快金屬基體表面氧化層的溶解;提高經濟效益,改善勞動環境,減少硅泥30%以上,避免管路堵塞。

3.2.1 鈍化液的喂入過程

酸軋機組每次起車前在酸洗段3號槽和漂洗槽喂入鈍化液,保證由于機組減速運行或停機時帶鋼在酸洗段和漂洗段長時間停留后的表面質量。在鈍化液的喂入過程,酸洗工藝數據要做相應的調整進行配合,使鈍化液充分發揮其作用,減緩帶鋼的腐蝕速度。喂入鈍化液后要使其與酸液、漂洗水在一定的溫度下進行充分混合,達到最佳的配比狀態;調整酸洗槽出入口的壓力及側噴泵的流量來控制鈍化液量[2]。3.2.2 鈍化液喂入后產生的問題及改進措施

鈍化液喂入后從根本上解決了由于機組停機產生的銹斑的問題。但是起初的效果并不理想,而且還產生了新的問題,在機組停機后重新啟動時停機銹斑有改善,但是沒有達到預期的效果,仔細觀察后發現帶鋼表面有明顯泡沫狀斑點。經過軋機的放大作用,此斑點被明顯放大,嚴重影響表面質量。經過多次實驗發現,鈍化液喂入后,必須對酸洗工藝進行精確調整以適應鈍化液,使鈍化液在酸洗漂洗槽內達到一個理想的比值,發揮其應有的作用。具體改進措施如下:

(1)酸液溫度的最高值就是酸洗模型設定的計算值。一般設置為86℃,最低值設置為80℃。

(2)紊流酸洗槽入口側的最高壓力控制在0.4 MPa,最低的壓力控制在0.05 MPa。

(3)紊流出口側的最高壓力控制在0.4 MPa,最低的壓力控制在0.15 MPa。

(4)側噴泵的最大流量一般為90 m3/h,最小流量為30 m3/h。

經過以上改進,帶鋼表面的停機銹斑得到了改善,泡沫狀斑點消除,帶鋼表面的質量達到了理想的狀況。

4 鈍化液喂入后帶鋼表面質量效果

4.1 停機銹斑實驗對比

酸洗機組停機數小時后觀察鈍化液喂入前停機銹斑:在機組停機數小時后,進行后退帶鋼20 m的操作后機組啟動,在漂洗段停機銹斑還是明顯;酸洗段停機銹斑中部留有較輕的痕跡。

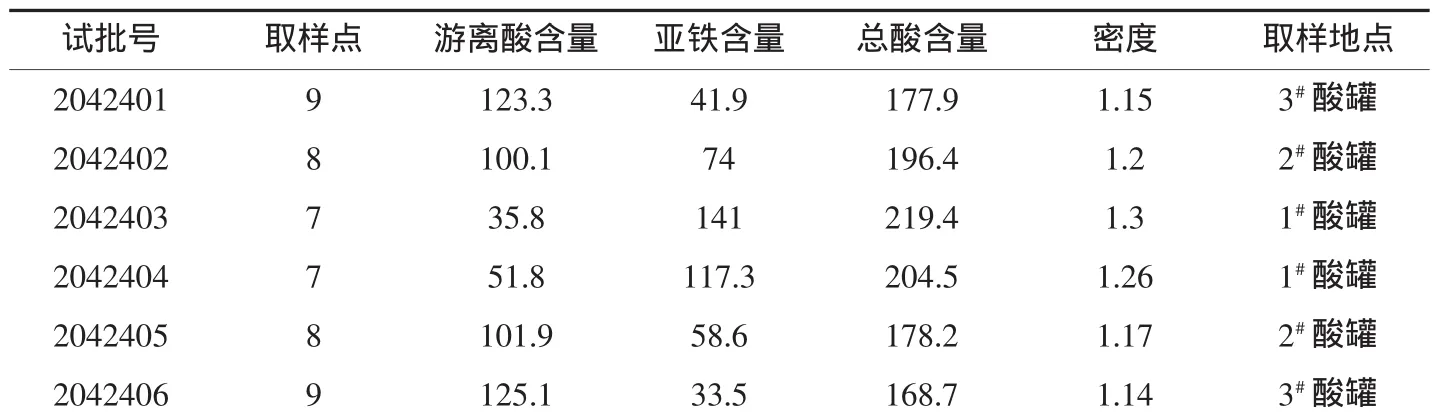

酸洗機組停機數小時后觀察鈍化液喂入后停機銹斑:在機組停機數小時后,沒有進行后退帶鋼操作,直接啟動機組,在漂洗段停機銹斑依舊明顯,且表面紅色銹跡面積較大;酸洗段停機銹斑消失,帶鋼中部沒有銹蝕斑跡。鈍化液喂入后酸洗液化驗參數對比見表1和表2。

表1 實驗前數據(2012-04-23)

表2 實驗后數據(2012-04-24)

通過喂入酸洗鈍化液,溶液中的游離子含量與亞鐵含量明顯降低,帶鋼的腐蝕速度得到了有效控制。

4.2 鈍化液喂入后效果

(1)喂入酸洗鈍化液前帶鋼表面呈暗紅色發黑,帶鋼表面摸上去粗糙,污跡嚴重。喂入酸洗鈍化液后,帶鋼表面呈亮白色,手感光滑,沒有污跡。因此酸洗鈍化液使得帶鋼表面質量得到提高,帶鋼顏色更為均勻,清潔度得到改善。

(2)通過喂入酸洗鈍化液,有效抑制了由于機組停機或是緩速運行時帶鋼長時間在酸洗槽和漂洗槽所產生的嚴重銹斑和輕微銹蝕。沒有喂入酸洗鈍化液前,酸洗機組停機數小時后重新啟動機組后,從漂洗槽出口觀察帶鋼表面,見圖1。

通過喂入酸洗鈍化液后,酸洗機組停機數小時后重新啟動機組后,從漂洗槽出口觀察帶鋼表面,如圖2所示。

圖1 喂入鈍化液前帶鋼表面圖

圖2 喂入鈍化液后帶鋼表面圖

喂入鈍化液后沒有出現銹斑和銹蝕現象發生。由此可知,酸洗鈍化液有效抑制了停機銹斑和過酸洗現象。

(3)鈍化液是由碳、氫、氮、氧各元素組成的有機化合物水溶化后的藥劑。加熱后水分蒸發,再繼續加熱至250℃以上,被分解成氨、氮氣、二氧化碳、水蒸氣等低分子化合物。因此,在與帶鋼反應時(600~700℃),鈍化液被分解,擴散,所以不會對設備造成不良影響。鈍化液不揮發,無任何刺激氣味,通過酸洗后的水洗處理能被完全去除,因此鈍化液也不會對后道工序造成影響。

(4)酸霧現象得到改善,鈍化液喂入前帶鋼經過酸洗槽和漂洗槽時,周圍會產生大量酸霧,使庫區中成品鋼卷表面以及磨輥間停放的輥系表面產生銹蝕,影響了產品質量及輥系的磨削質量。通過在酸洗機組生產工藝中喂入鈍化液,有效抑制了酸霧的產生,消除了庫區中成品鋼卷表面以及輥系表面銹蝕現象。

(5)通過喂入鈍化液,在軋機出口下線的帶鋼表面的平均反射率有了大幅度提高,平均粗糙度有了大幅度的下降。帶鋼表面顏色已經由喂入鈍化液前的暗紅色變為亮白色,手感由粗糙變為光滑。

(6)鐵損得到有效抑制,鈍化液喂入前帶鋼在酸洗槽與漂洗槽長時間停留時,帶鋼表面鐵離子與酸液反應生成大量銹斑,造成帶鋼表面鐵離子損耗嚴重。通過喂入鈍化液,有效抑制了帶鋼表面鐵離子與酸液的反應,降低了鐵離子損耗。

5 結束語

天津鞍鋼天鐵冷軋薄板有限公司在酸洗機組生產工藝中應用酸洗鈍化液后,有效抑制了因帶鋼長時間停留在酸洗槽和漂洗槽所產生的嚴重銹斑和輕微銹蝕,提升了帶鋼表面光潔度,提高了帶鋼表面整體質量。

[1]許恒軍.材料科學[M].北京:北京工業大學出版社,2001.

[2]陶映初.鋼鐵材料酸洗化學[M].北京:科學出版社,1993.