抽油機數字化控制技術

鄭 飛 張會森 閆蘇斌 賈銀娟 余洪林

中國石油長慶培訓中心,陜西 西安 710021

0 前言

長慶油田公司在推進油田數字化管理的過程中,全面推進地面設施的遠程管理。通過使用新技術及研發新裝備最終實現采油作業的全自動化、智能化、網絡化管理。抽油機是采油作業中最主要的地面設備及耗能大戶,國內外圍繞抽油機的自動化、數字化改造做了大量工作[1~3]。長慶油田公司機械制造總廠自主研發的數字化抽油機,集油井監控技術和變頻控制技術于一體,將數字化管理與節能技術相結合,具備了智能調節沖次、自動調節平衡、油井工況智能診斷與計量及遠程啟停控制等功能[4~5]。

1 數字化抽油機控制系統組成

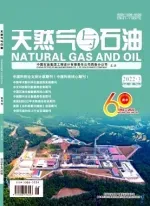

數字化抽油機控制系統由井口RTU(遠程終端控制器)控制和增壓站站控系統遠程控制兩部分組成,其控制系統整體結構見圖1。

1.1 傳感器

通過載荷傳感器、位移傳感器、電流互感器等實現載荷、位移以及電參數的實時采集與傳輸。

1.2 變頻器

通過變頻器改變電流頻率,調節電機的轉速,達到調節抽油機沖次目的,實現電機的軟啟動及多項保護功能。

1.3 平衡調節裝置

由平衡塊、絲杠、電機和平衡臂組成,根據RTU的指令,調節平衡塊的力臂來自動調節抽油機平衡。

1.4 遠程啟停模塊

接收站控系統指令,實現抽油機遠程啟停。

1.5 井口RTU

接收傳感器送來的載荷、位移、電參及抽油機啟停狀態數據,通過控制軟件實現沖次與平衡的邏輯運算與智能控制;并通過無線通訊模將井口數據上傳,實現本機與站控系統的數據傳輸。

圖1 數字化抽油機控制系統整體結構

1.6 井場通訊設備

井場電桿上安裝一個井場無線模塊及一個串口聯網服務器,其中井場無線模塊負責與井場內的井口RTU建立通訊連接,串口聯網服務器把井場無線模塊的串口信號變成TCP/IP格式連接到無線網橋,通過無線網橋建立井場和增壓站站控系統的通訊連接。

1.7 站控系統軟件

增壓站內工控機的站控系統軟件分三部分:

a)RTU驅動軟件,通過工控機—站內無線網橋—井場無線網橋—串口聯網服務器—井場無線模塊—井口RTU建立的通訊鏈路,完成對單井的信息采集和控制命令發送。

b)標準站控軟件,完成單井信息的顯示,提供操作界面。

c)功圖分析及計量軟件,接收RTU驅動軟件提供的數據,對功圖進行分析,得出功圖分析結果和產液量。

2 數字化抽油機關鍵控制技術

2.1 抽油機最佳沖次判定及調節技術

自動監測并實時顯示抽油機的沖次。可以手動無級調節沖次;也可由井口RTU根據功圖反映的油井產液量大小,自動尋找最佳沖次;也可由站控系統推薦最佳沖次,即按照工控機指令,將抽油機調節到最佳沖次。數字化抽油機沖次、平衡調節面板見圖2。

圖2 數字化抽油機沖次、平衡調節面板

2.1.1 手動沖次調節

將“沖次調節”旋鈕旋至“手動”,轉動“手動沖次調節”旋鈕。向右旋轉沖次增加,向左旋轉沖次減小。

2.1.2 自動沖次調節

將“沖次調節”旋鈕旋轉至“自動”,沖次由RTU進行自動控制。沖次自動調節模式下,手動沖次調節無效。

自動調節沖次模式下,井口RTU根據產液量的大小,利用沖次優化算法自動計算出最優沖次,利用變頻器自動調節電機轉速,使抽油機沖次調整到最合理狀態。該算法是利用地面光桿示功圖,找到其與泵功圖的映射關系,確定出油井產液量與抽油機沖次間的關系,來判定抽油機的合理沖次,并將抽油機沖次調整到最佳沖次。在保證產液量的情況下,沖次調整到最小,達到最佳節能效果。

RTU沖次判定軟件使抽油機沖次調節實現了單機閉環運行,有效地解決了由于網絡故障而無法從站控系統取得產液量數據進行沖次判斷的問題,對邊緣井最佳沖次判定及調節尤其重要。

2.2 抽油機平衡度自動判定及調節技術

自動監測并實時顯示抽油機的平衡狀況,可手動或自動將抽油機調整到最佳平衡狀況,降低峰值電流,達到保護減速器和節能的目的。自動調節平衡的數字化抽油機見圖3。

圖3 自動調節平衡的數字化抽油機

2.2.1 手動平衡調節

將“平衡調節”旋鈕旋至“手動”,轉動“手動平衡調節”旋鈕。伸長:抽油機尾平衡塊向遠離驢頭方向運動,平衡重力矩變大;縮短:抽油機尾平衡塊向驢頭方向運動,平衡重力矩變小。

2.2.2 自動平衡調節

將“平衡調節”旋鈕旋至“自動”,平衡由RTU進行自動控制。平衡自動調節模式下,手動平衡調節無效。

抽油機平衡自動判定采用電功率平衡法(Q/SY 1233-2009),通過EDA電能監測模塊,實時獲取抽油機上下沖程的電流及電功率,經過RTU運算電路分析計算得到平衡度,控制電路根據計算結果控制伺服電機旋轉,帶動平衡塊在游梁上往復移動,改變平衡重力矩,實現抽油機平衡調節。平衡調節過程自動完成,提高了調參時效性,減輕了員工勞動強度,降低了安全風險。

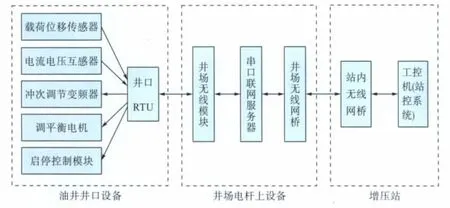

2.3 功圖法油井工況診斷及計量技術

在抽油機上安裝載荷、位移傳感器,采集載荷、位移數據。通過載荷、位移關系曲線即示功圖反映油井的工作狀況和產油狀態,能及時發現卡桿、斷桿等故障及單井計量,減輕工人巡井的工作量。

功圖法油井工況診斷與計量技術是基于桿、管、泵三維振動學原理,從反映抽油系統有桿泵工況的地面實測示功圖(載荷、位移數據)入手,把定向井有桿泵抽油系統視為一個復雜的三維振動系統(包含抽油桿、油管和液柱三個振動子系統),結合油井數據,研究建立了定向井有桿泵抽油系統的力學、數學模型及算法,計算在不同示功圖激勵下的泵功圖響應,采用矢量特征法對泵功圖進行分析,對故障進行識別診斷,確定出抽油泵的有效沖程,計算出油井產液量。功圖法油井工況診斷及計量技術原理見圖4。

2.4 抽油機電參采集及啟停控制

在抽油機井口RTU機柜配套電流互感器,監測抽油機電機三相電流/電壓參數變化情況,監視抽油機運行狀態,對電機缺相、過載、空轉等故障實現自動報警,并能接站控系統指令實現抽油機遠程啟停控制。遠程啟停時,站控軟件發送的命令通過無線網橋傳輸到井口RTU,RTU通過RS 485通訊線把命令傳給啟停模塊,將啟停模塊的接線端子與電機柜的啟動按鈕并聯,實現抽油機的遠程啟動控制;與停止按鈕串聯,實現抽油機電機遠程停止控制。

圖4 功圖法油井工況診斷及計量技術原理

3 結語

數字化抽油機控制技術的成功運用,最大限度地降低了一線員工的勞動強度并減少了一線員工的用工總量;同時減少了安全隱患,節約了能源,提高了采油效率。數字化抽油機控制技術使采油作業現場操作實現了從傳統人工方式向自動化、數字化管理方式的重大變革。

[1]Fink K,劉先剛.計算機控制系統簡化試井/監控[J].天然氣與石油,1996,14(2):64-66.

[2]徐 勇,封宜剛,劉培橋,等.油井數字化監控在計量及節能中的應用[J].油氣田地面工程,2010,29(4):66-67.

[3]楊 茂,牟 健,劉 兵.管理數字化施工管理[J].天然氣與石油,2010,28(3):1-4.

[4]張會森,閆蘇斌,賈銀娟,等.長慶油田數字化采油技術[J].油氣田地面工程,2011,30(1):1-4.

[5]冉新權,朱天壽.油氣田數字化管理[M].北京:石油工業出社,2011.97-100.