天然氣廠站污水密閉收集系統設計思路

李 靜 趙 瓊 韓國強 劉永茜 陳青海 羅 寧 丁志新

1.中國石油天然氣股份有限公司塔里木油田分公司天然氣事業部,新疆 庫爾勒 841000 2.中國石油集團工程設計有限責任公司西南分公司,四川 成都 610041

0 前言

在氣田建設工程中,廠站排水系統是根據油氣田排水特點,以市政工程排水規范及常規做法為基礎,形成適合氣田開發的污水收集系統設計工藝,多采用“來水-排水檢查井+排水管道-污水處理裝置”的敞開式排水系統,污水中的揮發油蒸汽和臭氣會順著排水檢查井井蓋縫隙散發出來;天然氣處理工藝采用的藥劑,不同程度地排放到生產污水中,與污水中其它物質混合反應,產生刺鼻性氣味,嚴重影響工作人員的身心健康,同時帶來安全隱患。隨著安全環保和職業衛生要求的不斷提高,傳統的廠站內有毒、有害污水收集系統模式已不能適應氣田的發展需求,應進一步研究和改進污水收集系統技術,提高設計水平,在保證生產的同時,關注生產操作環境、保護生產人員的身心健康,對廠站有毒、有害污水收集系統進行密閉化設計。

1 需要解決的關鍵技術

a)分析天然氣廠站工藝裝置排水體系,盡可能使工藝裝置排水采用壓力流排放,中間無泄壓點。

b)對天然氣廠站內重力流排水種類和工藝進行分析,在排水管道收集系統中選擇性采用替代型管道清通設施,平衡排水管內壓力,不出現正壓噴濺、負壓抽吸的現象。

c)對密閉排水設施的橇裝化工藝技術進行探討,與整套排水系統配套,設置小型成橇設備,收集或轉輸污水。

2 國內天然氣廠站污水收集系統現狀

2.1 污水種類及排放規律分析

以凝析油氣田為例,生產中排出的污水含有大量凝析油,在污水收集過程中環境污染和安全隱患尤為突出。生產污水主要為氣田水、工藝裝置生產污水及設備檢修期的檢修污水等。其中,氣田水、生產污水和檢修污水中都不同程度含有凝析油、藥劑(乙二醇、甲醇、緩蝕劑等)及固體雜質等。在以上污水中,乙二醇再生及注醇裝置的再生塔頂回流冷凝液和集氣裝置液液分離器排出的氣田水是連續帶壓排放,其余污水都屬于間歇重力流排放[1]。

2.2 排水處置

油氣處理廠的污水水質差異較大,排水規律各不相同,遵照清污分流、分別處置的原則進行設計。

2.2.1 生產污水

包括工藝裝置排出的含油污水、檢修污水等,主要含油、醇等污染物,由生產污水管道系統重力流進行收集,匯入污水處理裝置進行處理。

2.2.2 氣田水

氣田水靠余壓帶壓管輸至污水處理裝置,與生產污水一并處理[2]。

2.3 天然氣廠站污水收集系統現狀分析

由已建天然氣廠站污水收集系統的現狀可知,除氣田水和部分生產污水帶壓排出外,其余生產污水和檢修污水均為常壓排放。按工藝裝置污水排放工藝以及GB 50014-2011《室外排水設計規范》相關規定的要求,生產污水和檢修污水的收集系統多為重力流排水系統,即工藝裝置將生產污水和檢修污水無壓排出裝置區后,采用水封井和污水檢查井將污水以重力流帶坡度方式收集和輸送至污水處理裝置進行相應處理。在輸送過程中,按照GB 50014-2011的相關條款,污水管道管徑為DN 200~300,坡度為0.005左右,污水管道為非滿流,最大設計充滿度為0.55。為防止管道內的污物淤積,方便清通,必須在污水管線上設置檢查井,最大間距不超過40m,且在管道交匯、轉彎、管徑或坡度改變處、跌水處和直線管段上均要設置[3]。

污水檢查井的設置,使污水收集系統成為一種開式系統。檢查井井蓋上通氣的小孔及井蓋與井身之間的縫隙,使污水中的揮發性氣體向外部空間擴散,造成大氣環境的污染和安全隱患,影響生產人員的工作環境和身心健康。隨著多個氣田的開發,特別是凝析油氣田的開發,該問題日漸突出。所以不僅要考慮污水收集排放線路的設計,更要從污水排放源頭進行分析,掌握各類污水的排放水質、排放規律,確定需進行密閉收集的污水類別,以此作為污水密閉收集系統設計的基礎。

3 國外密閉收集工藝

分析國外天然氣廠站的生產污水密閉式排水系統工藝,總結目前國外公司對廠站有毒、有害污水密閉收集系統設計的思路和做法。

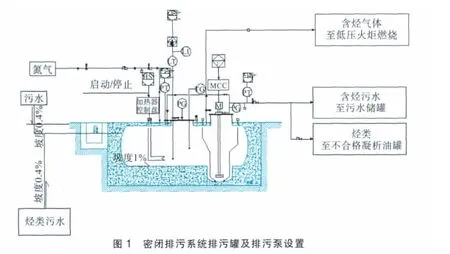

處理廠排放污水是在維修過程中由公用工程和站外設備產生的。為了收集正常生產過程中來自各工藝裝置的烴類污水,設置了密閉排污系統排污罐及排污泵,見圖1。

3.1 密閉排污系統排污罐

采用密閉排污系統排污罐目的是為儲存高液位和低液位之間的滯留量。排污罐被放置在地下以便檢修污水可以自流進入。如果排污罐接收的液體可能含有高于1 000mg/l(如來自段塞流捕集器的碳氫化合物)的H2S等,則排污罐的設計應為致命介質和蒸汽外漏操作狀態。通常密閉排污系統排污罐上還設置電加熱器,加熱可以降低重質碳氫化合物粘度,減輕泵負荷[4]。

3.2 密閉排污系統排污泵

密閉排污系統排污泵流量的選擇是基于2 h轉輸完儲存高液位和低液位之間的滯留量。由于排水設備維護是手動完成的,所以排污泵沒有設置自動啟、停功能。

3.3 系統描述

密閉排污系統排污罐接收公用工程和站外設備產生的檢修污水。排污罐為埋地式,檢修污水排污管道以一定的坡度進行連接,使污水密閉排至排污罐。排污罐釋放的蒸汽排放至常壓火炬系統。

密閉排污系統排污罐中累計的液體由排污泵轉移至污水儲罐或者不合格冷凝罐儲存。該泵是手動啟、停,必要時,可使用電加熱器加熱。加熱可降低液體粘度,尤其是重質碳氫化合物,可減輕泵負荷。

3.4 安全與關閉聯鎖

3.4.1 系統保護

因為密閉排污系統排污罐為常壓罐,罐內閃蒸汽排放至常壓火炬系統,故不設置壓力安全閥。

3.4.2 過程干擾

密閉排污系統排污泵根據低液位進行停泵。

4 廠站污水密閉收集系統推薦做法

通過國內外同行業廠站同類污水收集系統設計的對比,目前我國天然氣廠站有毒、有害污水的常規收集系統已不能有效適應氣田工程現狀,為滿足環保、安全要求,提高天然氣廠站排水系統的建設水平,必須在傳統污水排放工藝基礎上,結合國際先進工藝,總結出一套適應我國氣田開發廠站有毒、有害污水收集工藝。該工藝針對廠站有毒、有害污水的排放,采用封閉式排水工藝系統,對污水排放源頭和排水管道進行不同形式的密閉,滿足壓力式輸送及重力流輸送狀態下的要求。

4.1 壓力排放污水的收集和排放

天然氣廠站內有部分生產污水是從工藝裝置,如集氣裝置的液液分離器或氣液分離器、凝析油穩定裝置等帶壓排出,其排出污水多為從天然氣中分離出的凝結水或氣田水,排放壓力可根據進入污水處理裝置界區的需求進行調節。從工藝裝置帶壓排放的污水,不泄壓采用壓力管道單獨收集管輸至污水處理裝置。

4.2 重力流排放污水的收集和排放

天然氣廠站內的檢修污水、設備沖洗和部分生產污水多為重力流排放。為保證收集和輸送過程中的密閉性,推薦采用儲罐式收集與密閉式排水管道系統相結合的方式。

4.2.1 儲罐式收集

在各工藝裝置區設置地下零位污水儲罐,將無壓排放的生產污水收集至儲罐內,通過泵將污水加壓,密閉輸送至污水處理裝置;罐內揮發性氣體排放到低壓火炬燃燒;初分的烴類、油類用原加壓送至焚燒坑焚燒或到回收裝置進行回收處理。

該儲罐根據儲存水質和揮發性物質情況考慮是否采用氣封,防止與大氣相通。

4.2.2 排污管道的密閉

生產污水采用密閉儲罐收集的同時,在其輸送過程中尚需結合應用密閉式排污管道和密封性污水檢查井。

4.2.2.1 污水檢查井的密封和有序排氣

GB 50160-2008《石油化工企業設計防火規范》規定:“甲、乙類工藝裝置內生產污水管道的支干管、干管的最高處檢查井宜設排氣管”為防止火災蔓延,排水管道中多處設置水封,若不設排氣管,污水中揮發出的可燃氣體無法排出,只能通過井蓋處外溢,遇火源可能引起爆炸著火。可燃氣體無組織排放是引起排水管道著火的重要因素,支干管、干管均設排氣管,可使水封井隔開的每一管段中的可燃氣體有組織排放,避免或減少可燃氣體與明火接觸,減少火災事故[5]。

GB 50160-2008《石油化工企業設計防火規范》規定:“甲、乙類工藝裝置內,生產污水管道的檢查井井蓋與蓋座接縫處應密封,且井蓋不得有孔洞”,目的是為了防止可燃氣體外溢[5]。

上述規定配合使用,前者解決排水管道中揮發出的可燃氣體的出路,后者限制可燃氣體從檢查井井蓋處溢出,有效減少排水管道的火災爆炸事故。

4.2.2.2 管道檢查口的使用

由于污水重力流排放的流速和充滿度限制,該類管道比壓力流管道更易堵塞和淤積,因此在管線上相隔一定距離需設置污水檢查井,便于清通。可采用能清通管道又能密閉的管道檢查口,替代傳統污水檢查井的設置。

管道檢查口一般采用鋼制管道制作,管徑不宜小于DN300。受管材限制,與之相連的污水管道應采用相同或能與之自由轉換連接的其他材質。管道檢查口與地下排水管道相接,高出地面200~300mm,采用法蘭盲板進行封堵,如需清通時可拆卸操作,見圖2、3。

5 結論

通過對國內外天然氣廠站污水收集和排放系統設計工藝的分析探討,對廠站有毒、有害污水的密閉收集和排放建議采取下列措施:

a)工藝裝置排放的帶壓污水,不泄壓采用壓力管道單獨收集管輸至污水處理裝置;

b)為保證重力流污水在收集和輸送過程中的密閉性,推薦采用儲罐式收集與封閉式排水管道系統相結合的方式。

c)污水收集裝置可根據實際情況采取密閉措施。

[1]趙 瓊.立式除油罐的設計原理及改進[J].天然氣與石油,2009,27(5):47-51.

[2]趙 瓊,陳朝暉,張永紅.克拉2氣田水處理裝置設計淺析[J].天然氣與石油,2006,24(3):30-32.

[3]GB 50014-2011,室外排水設計規范[S].

[4]李化民,蘇顯舉,馬文鐵,等.油田含油污水處理[M].北京:石油工業出版社,1992.

[5]GB 50160-2008,石油化工企業設計防火規范[S].