利用尋位信息的自由曲面在線測(cè)量路徑規(guī)劃方法*

邵 偉 郭俊杰

(①西安理工大學(xué),陜西西安710048;②西安交通大學(xué),陜西 西安 710049)

隨著航天、航空、造船、汽車(chē)等工業(yè)的飛速發(fā)展,使得自由曲面零件在現(xiàn)代工業(yè)中得到了越來(lái)越廣泛的應(yīng)用,并且對(duì)產(chǎn)品性能、外形等方面的要求越來(lái)越高,而對(duì)該類(lèi)工件的曲面建模、數(shù)控加工和產(chǎn)品表面質(zhì)量評(píng)定都離不開(kāi)對(duì)自由曲面工件幾何形狀的測(cè)量。其測(cè)量精度和效率直接影響到后續(xù)處理的質(zhì)量和效率[1]。為了有效地實(shí)現(xiàn)對(duì)自由曲面工件的在線測(cè)量,就有必要對(duì)其進(jìn)行合理的測(cè)量路徑規(guī)劃。測(cè)量路徑規(guī)劃是確定測(cè)頭在測(cè)量空間的運(yùn)動(dòng)軌跡,即工件上測(cè)量點(diǎn)的分布及其測(cè)量順序。測(cè)量時(shí)一般以面作為最小的測(cè)量單位,要求測(cè)量完一個(gè)面后,才能進(jìn)行下一個(gè)面的測(cè)量。測(cè)量路徑規(guī)劃的好壞直接影響著測(cè)量效率和重構(gòu)曲面的精度。測(cè)點(diǎn)數(shù)目的多少受到被測(cè)物體尺寸大小、檢測(cè)公差的精度要求和測(cè)量機(jī)測(cè)量精度大小的綜合影響。被測(cè)物尺寸大時(shí),應(yīng)進(jìn)行多測(cè)點(diǎn)測(cè)量,尺寸小時(shí)則可進(jìn)行少測(cè)點(diǎn)測(cè)量;測(cè)量的精度要求高時(shí),測(cè)量的點(diǎn)數(shù)就應(yīng)該多,反之則少;測(cè)量機(jī)的測(cè)量精度高時(shí),測(cè)量相同物體的測(cè)點(diǎn)的數(shù)目可以少,精度低時(shí)就要多。在上述3項(xiàng)一定的情況下,就要對(duì)測(cè)量點(diǎn)的分布進(jìn)行研究,使得測(cè)量點(diǎn)分布的疏密盡可能地隨曲面曲率的變化而變化,同時(shí)減小測(cè)量機(jī)自身誤差的影響,使測(cè)量結(jié)果盡可能地反映工件的實(shí)際形狀,從而在滿足精度要求的前提下使測(cè)點(diǎn)的數(shù)目盡可能的少,滿足在線測(cè)量高效率的要求[2-6]。

已知CAD模型的大型曲面測(cè)量規(guī)劃方法是在設(shè)計(jì)基準(zhǔn)坐標(biāo)系下根據(jù)加工精度要求確定測(cè)點(diǎn)數(shù)和測(cè)點(diǎn)分布,以及對(duì)應(yīng)理論模型上的點(diǎn),由這些點(diǎn)指導(dǎo)測(cè)量機(jī)進(jìn)行測(cè)量,然后對(duì)加工機(jī)床進(jìn)行相應(yīng)的工藝指導(dǎo),這就涉及到設(shè)計(jì)坐標(biāo)系、測(cè)量坐標(biāo)系、加工坐標(biāo)的統(tǒng)一,因此在測(cè)量路徑規(guī)劃中如何實(shí)現(xiàn)設(shè)計(jì)坐標(biāo)系、測(cè)量坐標(biāo)系、加工坐標(biāo)的統(tǒng)一對(duì)測(cè)量軌跡和加工軌跡的控制至關(guān)重要[7-8]。本文提出了一種基于工件尋位的方法,建立坐標(biāo)系之間的相互關(guān)系實(shí)現(xiàn)坐標(biāo)系的統(tǒng)一,其原理就是通過(guò)對(duì)工件上的特征點(diǎn)的測(cè)量來(lái)找出測(cè)量坐標(biāo)系相對(duì)設(shè)計(jì)坐標(biāo)系和加工坐標(biāo)的相對(duì)位置關(guān)系,保證測(cè)量過(guò)程中測(cè)頭的運(yùn)動(dòng)與工件的CAD模型規(guī)劃軌跡一致。因此本文采用一種基于曲面工件自動(dòng)尋位的坐標(biāo)系統(tǒng)一原則和測(cè)點(diǎn)布置于一體的測(cè)量路徑規(guī)劃方法。下面首先介紹基于曲面工件自動(dòng)尋位信息的坐標(biāo)系關(guān)系的建立。

1 基于自動(dòng)尋位信息的坐標(biāo)系關(guān)系的建立

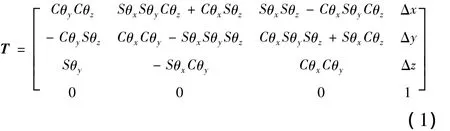

坐標(biāo)系關(guān)系的建立就是要確定設(shè)計(jì)坐標(biāo)系、測(cè)量坐標(biāo)系、加工坐標(biāo)系的相互轉(zhuǎn)換關(guān)系,即轉(zhuǎn)換矩陣的求解,因此,建立曲面測(cè)量坐標(biāo)系與設(shè)計(jì)坐標(biāo)系和加工坐標(biāo)系之間的變換關(guān)系成為轉(zhuǎn)換矩陣的求解。針對(duì)CAD模型己知的待測(cè)大型曲面工件,可根據(jù)預(yù)先測(cè)量獲取的工件表面上少數(shù)測(cè)點(diǎn)的信息,通過(guò)一定的計(jì)算將其與CAD模型上對(duì)應(yīng)的點(diǎn)對(duì)齊,快速準(zhǔn)確地求解出工件的實(shí)際狀態(tài)(工件在測(cè)量機(jī)上的位置與姿態(tài)),即求解出測(cè)量坐標(biāo)系和設(shè)計(jì)坐標(biāo)系之間的真實(shí)關(guān)系。一般工件測(cè)量坐標(biāo)系和設(shè)計(jì)坐標(biāo)系之間的關(guān)系可用齊次變換矩陣T表示為

式中:Δx、Δy、Δz為測(cè)量坐標(biāo)系原點(diǎn)相對(duì)于設(shè)計(jì)坐標(biāo)系原點(diǎn)的平移量;θx、θy、θz分別為測(cè)量坐標(biāo)系繞設(shè)計(jì)坐標(biāo)系x、y、z軸的旋轉(zhuǎn)角度;S和C分別是sin和cos的縮寫(xiě)。

由于直接快速精確求解T是比較困難的,為此本文采用如下的方法[9-10]來(lái)對(duì)模型已知的待測(cè)大型工件進(jìn)行尋位信息提取。該方法具體步驟可描述如下:

(1)初始化——使變換矩陣T0為

其中(xc,yc,zc)為初始測(cè)點(diǎn)的質(zhì)心;并且初始化與測(cè)點(diǎn)(i=l,2,…,n;j=1,2,…,m)對(duì)應(yīng)的曲面上的理論點(diǎn)(i=l,2,…,n;j=1,2,…,m)。

(2)計(jì)算測(cè)點(diǎn)Pij與工件理論曲面間的偏差

(3)置k=k+l;

(4)確定測(cè)點(diǎn)Pij對(duì)應(yīng)的曲面上的理論點(diǎn)

由于測(cè)量坐標(biāo)系的測(cè)點(diǎn)相對(duì)工件理論曲面間距離的平方為

解方程組(5)求出所對(duì)應(yīng)的參變量u、v的取值,最后將u、v之值代入坐標(biāo)函數(shù)表達(dá)式,即可求出的坐標(biāo)值;

(1)進(jìn)行變換矩陣T更新得到Tk;

(2)求取變換后的測(cè)點(diǎn):

(3)計(jì)算與工件理論曲面間的偏差

2 基于尋位信息的測(cè)量路徑規(guī)劃算法

實(shí)現(xiàn)曲面工件尋位測(cè)量的關(guān)鍵,是按所獲得的工件尋位信息對(duì)測(cè)量過(guò)程進(jìn)行位姿自適應(yīng)控制。下面提出一種對(duì)已知曲面進(jìn)行測(cè)量的基于尋位信息的路徑軌劃方法。下面介紹算法的具體實(shí)現(xiàn)過(guò)程。

2.1 曲面工件的測(cè)點(diǎn)生成算法

如果對(duì)待測(cè)曲面工件的整個(gè)幾何形狀自適應(yīng)地進(jìn)行測(cè)點(diǎn)布置,將使得計(jì)算的工作量相當(dāng)大,在一定的精度條件下也完全沒(méi)必要。一種合理的解決辦法就是首先根據(jù)給定的精度要求,在曲面上自適應(yīng)生成檢測(cè)方向上的測(cè)量曲線,在避免漏檢的前提下盡可能減少測(cè)量曲線的數(shù)目;然后對(duì)每一條測(cè)量曲線按等步距進(jìn)行測(cè)點(diǎn)布置以生成曲面工件的測(cè)點(diǎn)。其中曲面工件的測(cè)量曲線自適應(yīng)生成就是根據(jù)待測(cè)曲面的具體幾何形狀自適應(yīng)地進(jìn)行測(cè)量曲線的布置,使測(cè)量曲線分布的疏密隨曲面曲率變化而變化,從而在滿足精度要求的前提下使測(cè)量曲線的數(shù)目盡可能地少,以提高測(cè)量的效率。如圖1所示,對(duì)應(yīng)于一定精度要求的測(cè)量曲線生成過(guò)程如下:

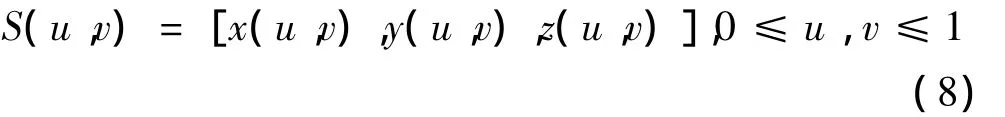

步驟1:檢測(cè)方向上測(cè)量曲線的分布。對(duì)于曲面:

假設(shè)參數(shù)u方向(或v方向)為其檢測(cè)方向,并且沿該方向分布n條測(cè)量曲線,首先根據(jù)掃描間距用等參數(shù)方法進(jìn)行曲面離散(如圖1所示),得到各離散型值點(diǎn)Sij=S(ui,vj)(i=l,2,…,r;j=1,2,…,l)。接著,將該離散的曲面按u方向(或v方向)劃分成m個(gè)離散小曲面,m一般應(yīng)等于1/5~1/2倍的測(cè)量曲線數(shù)n。

接著,對(duì)每個(gè)離散小曲面中各點(diǎn)進(jìn)行曲率數(shù)值的計(jì)算。根據(jù)歐拉公式,設(shè){e1,e2}是曲面在任一P點(diǎn)的兩個(gè)彼此正交的主方向單位向量,對(duì)應(yīng)的主曲率為k1、k2,則在P點(diǎn)沿任意一個(gè)單位切向量e=e1cosθ+e2sinθ的法曲率為

從式(9)不難看出,主方向正是法曲率取極值的方向,而主曲率正好是法曲率極值,即如果k1≥k2,則在曲面上在該點(diǎn)沿任意一個(gè)切方向的法曲率滿足不等式

在實(shí)際應(yīng)用中,取曲面上P點(diǎn)的絕對(duì)曲率

反映曲面上該點(diǎn)的彎曲程度。其中,主曲率k1、k2分別為曲面在一點(diǎn)處的最小、最大曲率。進(jìn)而通過(guò)式(11)可計(jì)算出各離散小曲面上各點(diǎn)的曲率測(cè)度及其最大最小值。

然后,對(duì)每個(gè)小曲面采用均勻分布的方法進(jìn)行測(cè)量曲線的分布,分布曲線數(shù)ni為

到此,就完成了沿曲面u參數(shù)方向(或v方向)n條測(cè)量曲線的分布,并將這n條測(cè)量曲線作為當(dāng)前測(cè)量曲線集C(n)。

步驟2:由上面確定的n條測(cè)量曲線重構(gòu)CAD模型得到一個(gè)替代曲面模型S*。

步驟3:計(jì)算曲面模型S*與CAD模型之間的偏差Δ。設(shè)ε為測(cè)量精度和工序能力共同確定的精度要求,如果

不成立,并且n<N(N為預(yù)先指定的正數(shù)),則令n=n+1,重復(fù)上述過(guò)程直至式(13)成立。于是可取C=C(n),由該方法所生成的測(cè)量曲線集可以滿足對(duì)曲面檢測(cè)測(cè)量曲線數(shù)目和自適應(yīng)分布的要求,以便對(duì)曲面的形狀誤差做出準(zhǔn)確評(píng)定。

2.2 幾何信息變換和測(cè)量路徑的生成

為實(shí)現(xiàn)對(duì)模型已知的大型曲面工件進(jìn)行測(cè)量,需將待測(cè)曲面工件的有關(guān)幾何信息從設(shè)計(jì)坐標(biāo)系變換到測(cè)量坐標(biāo)系。因此,在求得齊次變換矩陣T后,可用T-1對(duì)由曲面CAD模型生成的測(cè)點(diǎn)數(shù)據(jù)Qij進(jìn)行變換,即將CAD模型面的測(cè)點(diǎn)變換到測(cè)量坐標(biāo)系中,其表達(dá)式為

遍歷上述測(cè)點(diǎn)數(shù)據(jù)即可得到的曲面測(cè)量路徑。

3 仿真與實(shí)驗(yàn)

為了驗(yàn)證上述算法的有效性,進(jìn)行了多次仿真實(shí)驗(yàn)。仿真實(shí)驗(yàn)之一所用工件的CAD曲面輪廓如圖2所示。在一定的精度要求下,利用測(cè)量曲線自適應(yīng)布置算法進(jìn)行測(cè)量曲線自適應(yīng)分布的結(jié)果如圖3所示。由圖中不難發(fā)現(xiàn)測(cè)量曲線的分布在曲面曲率大的地方分布得密,而曲率小的地方分布得疏。

對(duì)于該工件如按常規(guī)方法進(jìn)行測(cè)量,則由于定位不準(zhǔn),使得工件的實(shí)際測(cè)點(diǎn)與理論測(cè)點(diǎn)產(chǎn)生較大的誤差,此時(shí)測(cè)量坐標(biāo)系相對(duì)于設(shè)計(jì)坐標(biāo)系的位移和旋轉(zhuǎn)量如表1第二列所示。為消除這種誤差,采用尋位控制方法對(duì)測(cè)量過(guò)程進(jìn)行控制。為此先在工件表面上確定一定數(shù)量的測(cè)量點(diǎn)(本次實(shí)驗(yàn)為10個(gè)),并取得這些點(diǎn)的坐標(biāo)值,將這些測(cè)點(diǎn)的數(shù)據(jù)輸入控制計(jì)算機(jī),運(yùn)行該機(jī)中的工件定位控制軟件,經(jīng)計(jì)算出被定位工件的狀態(tài)估計(jì)值即尋位計(jì)算值如表1最后一列所示。

用所求得齊次變換矩陣T后,將工件曲面的自適應(yīng)測(cè)點(diǎn)從設(shè)計(jì)坐標(biāo)系變換到測(cè)量坐標(biāo)系,使設(shè)計(jì)坐標(biāo)系和測(cè)量坐標(biāo)系趨于一致,此時(shí)最大誤差為0.008 5 mm。這說(shuō)明該尋位測(cè)量方法具有較高的精度,可以滿足曲面工件的測(cè)量要求。

表1 工件狀態(tài)

圖4為以自適應(yīng)采樣路徑規(guī)劃得到的最小測(cè)量曲線行間距(5.236 1 mm)進(jìn)行等行距測(cè)量曲線布置的結(jié)果,共有19條測(cè)量曲線。由此可見(jiàn),和本文采用的測(cè)量路徑規(guī)劃方法相比,在相同的測(cè)量效果下,本文采用的測(cè)量路徑規(guī)劃得到的測(cè)量曲線數(shù)顯著減少,可以較好地提高采樣效率。

圖5為以自適應(yīng)采樣路徑規(guī)劃得到的某工件測(cè)量曲線布置的結(jié)果和實(shí)際測(cè)量曲面的誤差分布圖,其結(jié)果和實(shí)際基本相符。由此可見(jiàn),本文采用的測(cè)量路徑規(guī)劃方法在相同的測(cè)量效果下,可以較好地提高采樣效率。

4 結(jié)語(yǔ)

提出了一種基于尋位信息的大型曲面工件的設(shè)計(jì)坐標(biāo)系、測(cè)量坐標(biāo)系、加工坐標(biāo)的統(tǒng)一方法,在此基礎(chǔ)上實(shí)現(xiàn)測(cè)量路徑規(guī)劃,實(shí)現(xiàn)測(cè)量過(guò)程中對(duì)測(cè)點(diǎn)的布置。該方法根據(jù)待測(cè)曲面上相鄰子曲面內(nèi)測(cè)點(diǎn)的平均曲率為判據(jù)來(lái)進(jìn)行測(cè)量曲線的自適應(yīng)分布,可以保證測(cè)量曲線分布的疏密隨曲面曲率變化而變化,以提高測(cè)量的效率;接著對(duì)每一條測(cè)量曲線按等步距進(jìn)行測(cè)點(diǎn)布置以生成曲面工件的測(cè)點(diǎn)。然后基于尋位信息,將測(cè)點(diǎn)從設(shè)計(jì)坐標(biāo)系變換到測(cè)量坐標(biāo)系。仿正和實(shí)例表明,上述方法具有算法簡(jiǎn)潔、采樣精度容易控制的特點(diǎn),在相同采樣精度下可顯著提高在線測(cè)量效率,滿足在線測(cè)量高效率的要求,有效提高加工質(zhì)量。

[1]裘祖榮,石照耀,李巖.精密測(cè)試技術(shù)展望[J].中國(guó)機(jī)械工程,2010,46(14):1-11.

[2]靳宣強(qiáng),姜秀麗,胡禎,等.淺析數(shù)控機(jī)床在線檢測(cè)技術(shù)[J].現(xiàn)代制造技術(shù)與裝備,2009(3):40-42.

[3]Seokbae S,Seungman K,Kwan H L.Path planning of multi-patched freeform surfaces for laser scaning[J].Int.J.Adv.Manuf.Technol.,vol.224,pp.424 -435,2003.

[4]趙吉賓,劉偉軍,孫玉文,等.自由曲面測(cè)量點(diǎn)云數(shù)據(jù)的建模方法研究[J].儀器儀表學(xué)報(bào),2006,27(19):1044 -1047.

[5]劉強(qiáng),李冬茹.國(guó)產(chǎn)數(shù)控機(jī)床及其關(guān)鍵技術(shù)發(fā)展及展望[J].航空制造技術(shù),2010(10):26-30.

[6]趙振宇,張萌,周后明.最短路優(yōu)化的復(fù)雜型腔刀具軌跡規(guī)劃算法[J].制造技術(shù)與機(jī)床,2009(1):39 -42.

[7]石為人,王楷.基于Floyd算法的移動(dòng)機(jī)器人最短路徑規(guī)劃研究[J].儀器儀表學(xué)報(bào),2009,30(10):2088 -2092.

[8]梁義,陳建軍,陳立崗,等.幾何自適應(yīng)參數(shù)曲面網(wǎng)格生成[J].計(jì)算機(jī)輔助設(shè)計(jì)與圖形學(xué)學(xué)報(bào),2010,22(2):327-335.

[9]紀(jì)小剛,龔光榮.三坐標(biāo)測(cè)量機(jī)中基于遺傳算法的多特征測(cè)量路徑規(guī)劃研究[J].兵工學(xué)報(bào),2005,26(3):392 -396.

[10]徐金亭,孫玉文,劉偉軍.復(fù)雜曲面加工檢測(cè)中的精確定位方法[J].中國(guó)機(jī)械工程,2007,43(6):175 -179.

- 制造技術(shù)與機(jī)床的其它文章

- 注重技術(shù)創(chuàng)新 覆蓋全系列產(chǎn)品——訪西門(mén)子(中國(guó))有限公司工業(yè)業(yè)務(wù)領(lǐng)域驅(qū)動(dòng)技術(shù)集團(tuán)機(jī)床數(shù)控驅(qū)動(dòng)業(yè)務(wù)總經(jīng)理許政順

- 基于網(wǎng)絡(luò)的難加工材料高速切削數(shù)據(jù)庫(kù)系統(tǒng)的研究與開(kāi)發(fā)*

- 數(shù)控機(jī)床測(cè)量反饋系統(tǒng)自動(dòng)切換功能的開(kāi)發(fā)

- 普通量?jī)x測(cè)量凸輪的方法構(gòu)思及測(cè)點(diǎn)坐標(biāo)求解

- 鋁車(chē)輪旋壓水冷工藝研究

- 一種全新的氣動(dòng)打刀缸