高速電主軸回轉精度測試技術探討*

茍衛東

(青海一機數控機床有限責任公司,青海西寧 810018)

高速主軸的回轉精度是衡量高速機床動態性能的重要指標,直接影響到被加工工件的加工精度。現代高速加工機床的主軸多采用電主軸系統使得主軸回轉速度得到大幅提高,高速電主軸是高速機床的關鍵技術之一,主軸回轉誤差是影響機床加工精度的主要因素,主軸回轉精度是評價機床動態性能的一項重要指標,對高速主軸回轉誤差進行動態測量具有重要意義。

1 試驗的主要內容

1.1 試驗原理

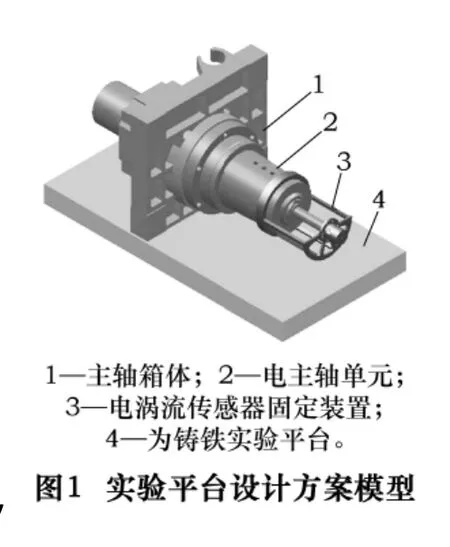

主軸單元回轉精度測試的基本原理:實驗平臺設計方案模型見圖1,將電渦流傳感器安裝在固定套上,使電渦流傳感器前端與主軸之間的間隙為1 mm,并將其固定。將需要檢測的檢棒位移信號傳遞給信號采集系統;信號采集系統對傳感器的數據同步采集,并同時將位移信號轉化為模擬的電壓信號;模擬的電壓信號通過A/D轉化為數字信號,經數據LMS信號采集系統傳給計算機,計算機通過Test.Lab Signature軟件,對數據進行分析處理,得到位移頻譜圖和位移圖。

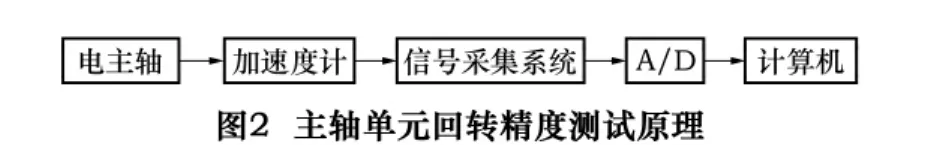

基本原理方框圖如圖2所示。

1.2 試驗裝置

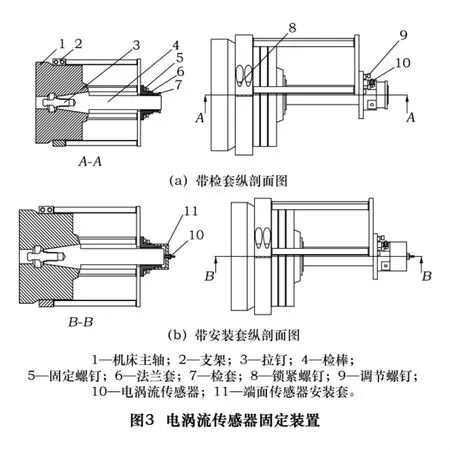

由于主軸軸向振動隨電動機轉速的變化屬于機床固有特性,與切削狀態無關,因此在空載運行狀態下研究,利用電渦流傳感器與檢棒(模擬刀具安裝在電主軸上)之間的位移變化來檢測主軸軸向振動。主要實驗裝置如圖3所示。

(2)比利時LMS公司的數據采集器,LMS Test.LabLMS Test.Lab是一整套的振動噪聲試驗解決方案,是高速多通道數據采集與試驗、分析、電子報告工具的完美結合,包括數據采集、數字信號處理、結構試驗、旋轉機械分析、聲學和環境試驗。同時它也是一個應用開發平臺。

(3)位移傳感器采用eddyNCDT 3010電渦流式位移傳感器,電渦流傳感器能靜態和動態地非接觸、高線性度、高分辨率地測量被測金屬導體距探頭表面的距離。它是一種非接觸的線性化計量工具。電渦流傳感器能準確測量被測體(必須是金屬導體)與探頭端面之間靜態和動態的相對位移變化。

(4)其他試驗設備:電渦流傳感器安裝臺(1臺),電渦流傳感器固定套(1個),DR-120-24穩壓電源(3個),法蘭(1個),10 m 網線(1根),計算機(1臺),如圖4所示。

1.3 試驗步驟

(1)將電渦流傳感器固定套安裝在電渦流傳感器安裝臺上,并用法蘭定位對中后,將其固定。將3個電渦流傳感器兩端分別標上X、Y、Z三組標號;再將標號為X、Y的電渦流傳感器安裝在固定套的徑向和周向上,并使X、Y傳感器成90°,再將Z電渦流傳感器安裝在固定套的軸向上,使Z傳感器正對固定套端面的圓心;使X、Y、Z傳感器兩兩相互垂直;調節傳感器與檢棒之間的正對前端與主軸之間的間隙為1 mm,并將其固定。

(2)將3個電渦流模塊的數據線內的綠線和白線分別連接在DR-120-24穩壓電源的正負兩極上,將BNC接頭連接在與信號采集系統聯接的數據線上,并在此線上標上與之對應的編號。

(3)將DR-120-24穩壓電源接好電源線,并將DR-120-24穩壓電源和LMS信號采集系統接地。

不斷加強與氣象部門的會商和信息共享工作,國土資源部門向氣象部門提供隱患點名稱及區域分布、群測群防體系通訊錄等相關資料,氣象部門向我們提供全年氣候趨勢預測、重要天氣消息、專題氣象匯報、降水實況、區域站點降水統計、一周天氣預報、每日天氣預報等較詳盡的氣象資料,為強降雨期間指揮、調度全市地質災害防范工作了提供科學的依據。有的縣市還通過“村村響”喇叭或自行編制風險預警短信發送至各鄉鎮、村及各隱患點監測員,通知各級及時開展防范工作,從而切實打通地質災害風險預警最后一公里的問題。2.2.4制度建設是保障

(4)將與3個電渦流模塊聯接的數據線接入LMS信號采集系統電壓端X、Y、Z對應的通道接口內。

(5)檢查連接線路,接通電源,打開LMS信號采集系統的開關,再用網線將LMS信號采集系統與計算機連接。

(6)在計算機上運行 Test.Lab Signature測試軟件,對電渦流傳感器進行通道設置,在振動、位移通道設置中,分別將三向加速度傳感器對應設置其物理通道ID、通道組ID、測試點、位移傳感器的方向、輸入模式、被測物理量等。

(7)啟動電主軸,在機床常用加工轉速1 000~5 000 r/min內,每隔5 min調整一次主軸轉速,每次轉速上升1 000 r/min,即1 000~5 000 r/min內分5個檔次來進行實驗測量;在6 000~12 000 r/min轉速范圍內,每隔10 min調整一次主軸轉速,每次轉速上升1 000 r/min,即6 000~12 000 r/min內分7個檔次來進行實驗測量;在13 000~15 000 r/min轉速范圍內,每隔30 min調整一次主軸轉速,每次轉速上升1 000 r/min,即13 000~15 000 r/min內分3個檔次來進行實驗測量。打開振動、位移頻譜圖,觀察測量頻譜值。打開T1~T4溫度窗口,觀察溫度變化,在軸承溫升不超過30℃,最高溫度不超過60℃的范圍內進行測試,當軸承溫度接近或高于60℃時應立刻停機。

在電主軸空載運行狀態下,隨著電主軸的回轉,電渦流傳感器測頭與檢棒在軸線上產生一個微小位移ΔX、ΔY、ΔZ,經電渦流傳感器將該微小位移按時間變化序列轉換成電壓信號,被LMS Test.Lab信號采集器檢測,依次變換選用的主軸電動機轉速,檢測不同轉速下主軸徑向、軸向振動信號。

(8)實驗完畢,保存數據,停機。

(9)將LMS測得的數據轉換為Excel格式,通過Matlab軟件模擬出電渦流傳感器在不同轉速下測得的頻譜曲線圖。

2 主軸回轉精度測試數據處理及結果分析

2.1 主軸回轉精度測試

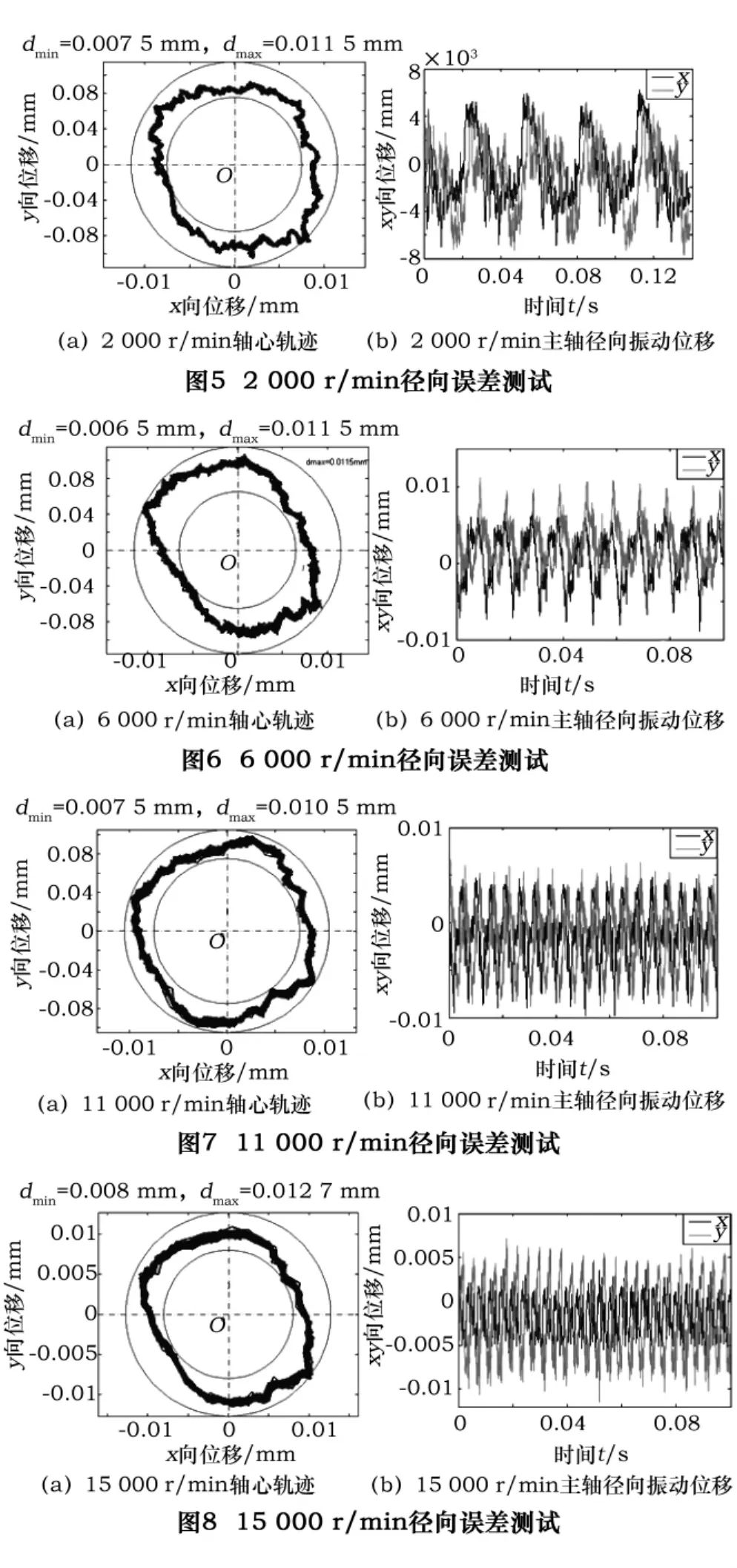

利用LMS測試系統對高速電主軸進行了1 000~15 000 r/min轉速下的徑向誤差測試,測試結果如圖5~8所示。

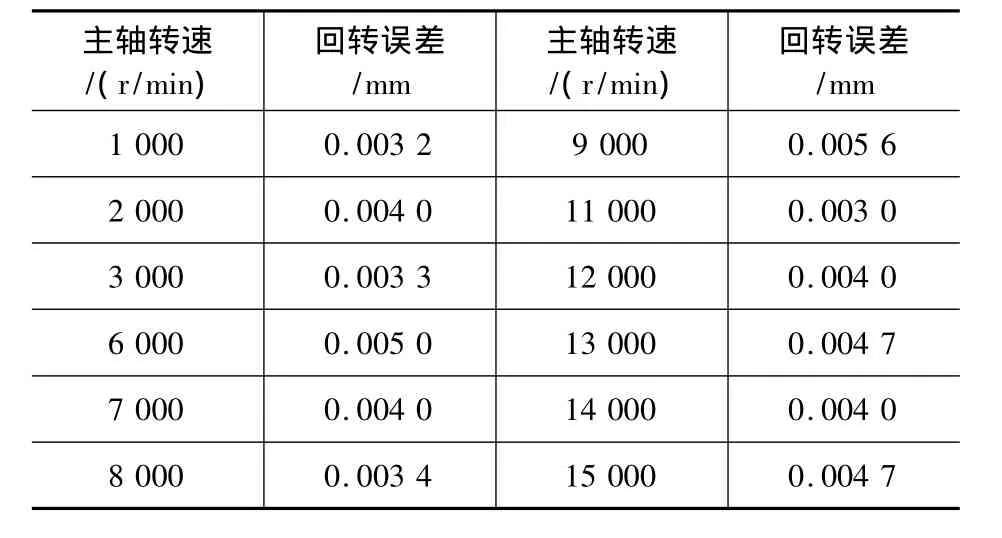

2.2 主軸回轉精度誤差

在電主軸動態測試之前對其靜態精度進行了測量,其在距主軸端300 mm處的回轉精度為0.008 mm,經數據處理后,所得主軸在不同轉速下回轉精度誤差如表1所示。

表1 主軸回轉精度誤差

從測試結果顯示,6 000 r/min、9 000 r/min回轉誤差比較大,因為在6 000 r/min和9 000 r/min的轉速頻率時發生共振,使得主軸產生振動最大。

2.3 主軸回轉精度的影響因素

2.3.1 電渦流傳感器固定裝置誤差分析

電渦流傳感器固定裝置的誤差對測試系統的測量結果的影響主要有兩個方面:一是測試軸制造安裝偏心對測量結果的影響;二是兩個安裝在同一條直線上的電渦流位移傳感器的測頭的軸線和測試軸的軸線不處于同一平面且相互不垂直對測量結果的影響。

測試軸制造安裝偏心造成的誤差綜合表現為測試軸的偏心,如果該偏心不消除必將影響測試結果。但是該影響主要表現為測試值疊加一個一次諧波分量而造成的誤差,該誤差可先通過求出測試值的一次分量,然后從測試值當中減去該次諧波分量,即消除了偏心引起的誤差。電渦流傳感器測頭軸線與測試軸的軸線不垂直但相交(即處于同一平面內)對測試結果基本沒影響,因為電渦流式微位移傳感器采用的相對測量,且該裝置制造精度又較高,電渦流傳感器的測頭平面與被測試面偏斜不多時對測量結果的影響可忽略不計。

2.3.2 主軸回轉精度受主軸溫升的影響

主軸在高速運轉過程中,軸承由于高速旋轉滾珠與滾道摩擦,產生大量的熱量使得主軸溫度升高,導致主軸變形,從而影響電主軸的回轉精度。

主軸的熱態特性與回轉精度之間是相互影響、相互作用的關系。主軸的溫度變化超出設計最大溫升范圍和最大溫度值時,將導致主軸回轉精度的下降。主軸的回轉精度的下降反過來將導致主軸溫度的進一步升高。主軸單元的溫度數據分析,溫度場分布分析及主軸的熱變形分析,都是為最終控制主軸回轉精度做的準備工作。而影響主軸單元溫升的因素有很多,主要有以下3點:

(1)主軸的加工工藝和裝配的影響

主軸單元是一個相互配合的系統單元,主軸的自身精度決定各個安裝在主軸上的零部件的精度。如果精度不高,則主軸單元在高速運轉狀態下就會產生振動或發熱,導致主軸產生更多的精度變化。在實驗過程中,通過不斷改進加工工藝、提高裝配精度來消除此影響。

(2)軸承

軸承是主軸單元的主要熱源之一,而軸承的熱態特性是一個很復雜的問題。滾動體與滾道的摩擦,軸承的預緊,軸承內圈與主軸的摩擦等都是軸承產生熱量的因素。在選擇精度較高的軸承的前提下,對軸承的合理預緊可以消除軸承滾動體與滾道之間不必要的摩擦,改善主軸的熱特性,達到提高回轉精度的目的。

(3)冷卻潤滑

主軸單元的冷卻潤滑是保障主軸高速運轉的前提,而確定合理的冷卻方式、潤滑劑補充量可以提高軸承的熱態特性,進而保障主軸的回轉精度。在實驗過程中,通過不斷調整冷卻方式,并采用油氣潤滑的方法,進而達到提高滾動軸承的疲勞壽命;減小軸承的摩擦、磨損、振動;降低主軸的溫度,確保回轉精度的設計要求。

2.3.3 主軸回轉精度受振動的影響

由于主軸單元結構設計上的缺陷、發熱和共振等原因,主軸回轉中心線的空間位置,在每一瞬時都是變動的。從回轉精度實驗結果誤差分析可以得出,主軸在1 000~3 000 r/min得回轉精度誤差較小,在6 000~8 000 r/min回轉精度誤差最大,在12 000~15 000 r/min回轉精度誤差較小,且較穩定。從主軸振動的頻譜分析結果得到,在轉速達到6 000~7 000 r/min時主軸發生共振。主軸在7 000~8 000 r/min的運行過程中,主軸運動軌跡呈橢圓形,在X軸向的一個偏角上運動,主軸在6 000~7 000 r/min共振區回轉精度誤差最大,由此可以看出,主軸的振動對回轉精度的影響很大。

2.3.4 主軸本身及配合零件精度和裝配質量的影響

(1)影響主軸本身的精度因素有軸頸、內錐孔、裝拆夾頭或刀具的定位基面、安裝傳動件的定位基面、定位軸肩、鍵槽與花鍵、螺紋等。主軸軸頸的尺寸和形狀誤差必須嚴格控制,其精度不應低于軸承相對應精度。

(2)調整間隙的螺母、過渡套、墊圈和主軸軸肩等的端面垂直度,將使軸承裝配時因受力不均而造成滾道畸變。實驗證明,調整螺母的端面跳動超過0.05 mm時,對主軸前端的徑向跳動影響十分顯著。引起調整螺母端面跳動的主要原因是:螺母本身的端面與其軸線不垂直,主軸的螺紋軸線與軸頸線偏斜。

(3)軸承螺帽:軸承內圈通常用螺帽在軸向鎖緊,螺帽端面跳動(端面垂直度不佳),使軸承內圈傾斜,導致滾珠打滑而溫度升高,噪聲及磨損增大,軸的徑向跳動增大。螺帽除了尺寸及形狀公差須加以控制外,也需控制鎖緊力量。SKF建議在內圈最小截面積的最大應力,若是斜角滾珠系列軸承,應力是5 N/mm2;滾柱軸承系列,其應力是15 N/mm2,就會使間隔環緊貼在軸承端面,完成預壓。德國FAG建議其應力是10 N/mm2。螺帽鎖緊的多大力矩才會達到軸承內圈之最大應力,會因主軸軸頸的粗糙度、過盈量、螺紋等級及其粗糙度、是否潤滑及其間的預壓大小等因素而改變。

(4)主軸的回轉精度還受到其幾何形狀誤差的影響。

3 結語

由此可見,機床設計師在進行高速電主軸單元設計時,應進行仿真分析,盡量降低固有頻率,提高零件精度與裝配精度,對主軸系統應進行溫升控制和熱變形抑制,以上只是對高速電主軸的試驗分析,希望能對機床電主軸系統設計者起到一定的幫助作用。