200 MW汽輪機(jī)凝汽器端差升高的原因分析及處理對(duì)策

鄭春華,原錦梅,吳濤

(新疆華電紅雁池發(fā)電有限責(zé)任公司,新疆 烏魯木齊 830047)

1 凝汽器設(shè)備概況

新疆華電紅雁池發(fā)電有限責(zé)任公司#2汽輪機(jī)為北京重型電機(jī)廠生產(chǎn)的200 MW超高壓、中間再熱、單軸三缸、雙排汽供熱抽汽式汽輪機(jī),機(jī)組型號(hào)為N(C)200/160-12.75/535/535。機(jī)組熱力系統(tǒng)共設(shè)有8段抽汽,分別供給3臺(tái)高壓加熱器、1臺(tái)除氧器和4臺(tái)低壓加熱器。凝汽器為北京重型電機(jī)廠生產(chǎn)的單殼體對(duì)分流雙流程表面式凝汽器,可單獨(dú)進(jìn)行半面清洗;管子為銅合金管,用淡水冷卻,型號(hào)為N-11300。

2 凝汽器存在的問(wèn)題

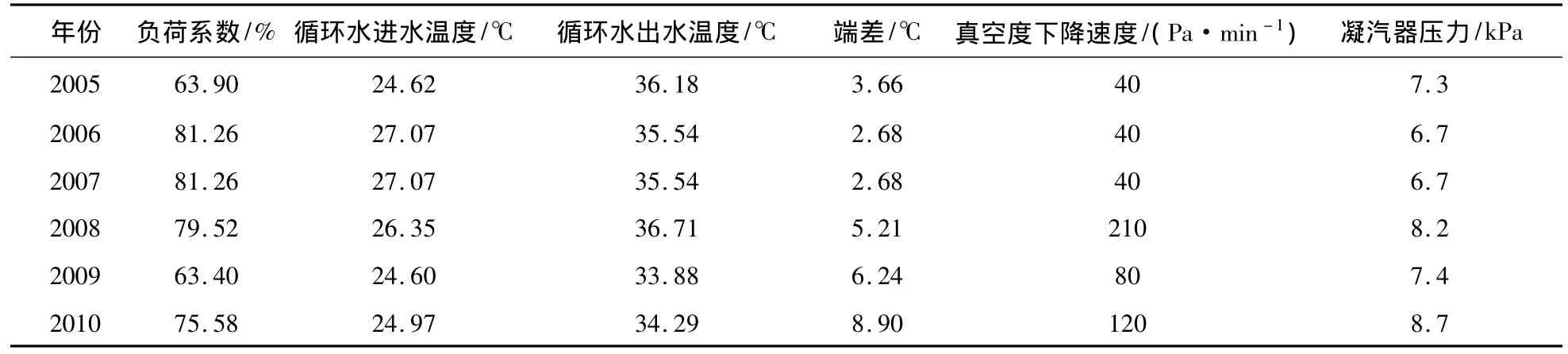

2010年5月20日,新疆華電紅雁池發(fā)電有限責(zé)任公司#2機(jī)組在負(fù)荷200.48 MW時(shí),循環(huán)水進(jìn)水溫度為28.6℃,循環(huán)水出水溫度為37.07℃,排氣溫度為49.31℃時(shí),真空度下降速度僅為76 Pa/min,凝汽器端差為12.24℃,凝汽器排汽壓力為11.9 kPa,與機(jī)組額定工況設(shè)計(jì)背壓(5.3 kPa)相差6.6 kPa,嚴(yán)重影響了機(jī)組的經(jīng)濟(jì)性。對(duì)存在問(wèn)題的同期設(shè)備的運(yùn)行參數(shù)進(jìn)行了對(duì)比,見(jiàn)表1。

由表1可以看出:#2機(jī)組在真空系統(tǒng)嚴(yán)密性合格的基礎(chǔ)上,凝汽器端差由2006年的2.68℃上升到2010年的8.90℃,說(shuō)明凝汽器中的蒸汽與循環(huán)水熱交換系數(shù)隨著使用年限增加而增大并呈上升趨勢(shì)。

3 凝汽器端差升高的原因分析

3.1 高濃縮倍率運(yùn)行

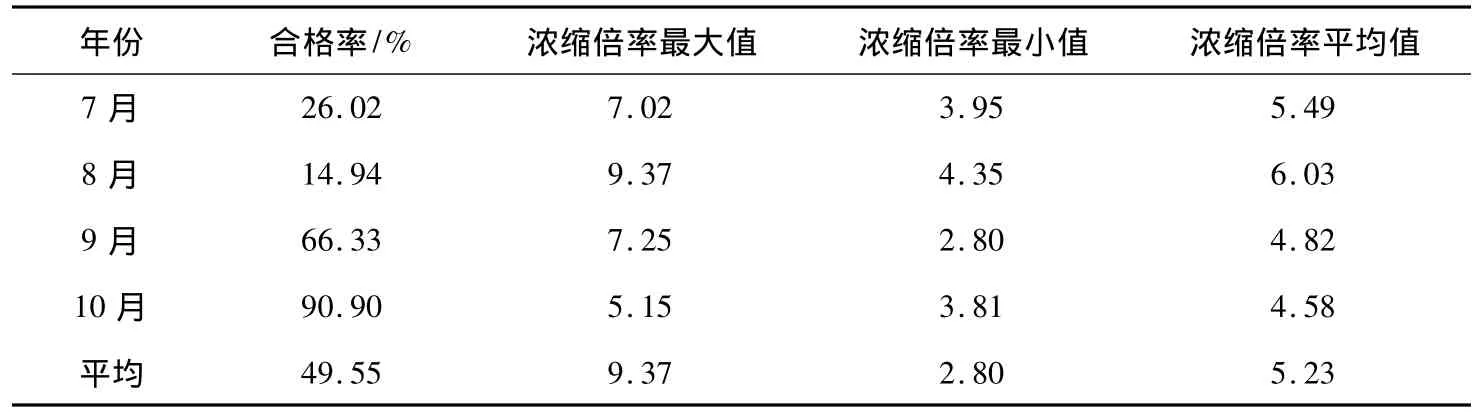

根據(jù)補(bǔ)水水質(zhì)情況,2008年循環(huán)水藥劑廠家進(jìn)行了動(dòng)、靜態(tài)循環(huán)水性能試驗(yàn),確定循環(huán)水濃縮倍率的控制標(biāo)準(zhǔn)為≤5.0(見(jiàn)表2)。2009年7—10月,由于原水水源缺水,塔池水位低無(wú)法排水,使得機(jī)組在高于5.0的濃縮倍率下運(yùn)行(見(jiàn)表3),導(dǎo)致碳酸鈣在銅管內(nèi)析出結(jié)垢。2010年9月,在#2機(jī)組停機(jī)進(jìn)行汽封改造時(shí),對(duì)凝汽器銅管進(jìn)行抽管檢查,銅管內(nèi)結(jié)垢厚度為0.50 mm。據(jù)有關(guān)資料介紹,冷卻水管內(nèi)壁污垢層厚度達(dá)0.15 mm時(shí),會(huì)使總的傳熱系數(shù)下降29%,當(dāng)污垢層厚度達(dá)0.30 mm時(shí),總的傳熱系數(shù)會(huì)下降45%。

3.2 塔池水濁度增大

2009年夏季,由于原水水源缺水,塔池超濃縮倍率后未及時(shí)排污,造成塔池內(nèi)循環(huán)水質(zhì)變差,濁度增加,塔池內(nèi)的泥含量增多,使凝汽器在運(yùn)行中流速低或膠球清洗時(shí)有膠球堵塞在管道中,污泥沉積在銅管的內(nèi)壁,在水流不通暢的情況下形成泥垢,換熱效果差,端差上升。

表1 2005—2010年機(jī)組運(yùn)行數(shù)據(jù)(5月)

表2 2008年7—10月 #2塔池濃縮倍率

表3 2009年7—10月 #2塔池濃縮倍率

3.3 凝汽器管板被堵塞,造成循環(huán)水流不暢

2010年4月,#2機(jī)組進(jìn)行C級(jí)檢修,循環(huán)水管道和塔池內(nèi)的水全部放空,由于2009年機(jī)組超濃縮倍率運(yùn)行,在循環(huán)水進(jìn)水管道和凝汽器的內(nèi)壁上均結(jié)有厚度不均勻的污垢。管道水放空后,所結(jié)的垢失去水分,與管壁的附著力減弱,開(kāi)機(jī)后,由于循環(huán)水的沖擊,垢皮紛紛脫落,脫落的垢皮有的堵塞在凝汽器管板的進(jìn)口處,有的則堵塞在凝汽器銅管內(nèi),造成凝汽器冷卻面積減小,水流速度減慢,換熱效果變差,端差上升到10.00℃。

4 處理對(duì)策

解決凝汽器端差高的根本問(wèn)題在于清除凝汽器內(nèi)的污垢。2010年9月,利用#2機(jī)組停機(jī)的機(jī)會(huì),新疆華電紅雁池發(fā)電有限責(zé)任公司對(duì)#2凝汽器進(jìn)行了酸洗鍍膜。酸洗的目的是將銅管內(nèi)壁的水垢清除,使內(nèi)壁表面清潔無(wú)污垢,為鍍膜創(chuàng)造條件,提高運(yùn)行中的冷卻效率,防止銅管內(nèi)壁在水垢下繼續(xù)腐蝕。硫酸亞鐵鍍膜的目的是使銅管內(nèi)壁表面形成一層鐵氧化膜,對(duì)凝汽器銅管表面進(jìn)行保護(hù),防止銅管腐蝕。

2010年9月21日,新疆華電紅雁池發(fā)電有限責(zé)任公司開(kāi)始對(duì)凝汽器進(jìn)行水沖洗并對(duì)臨時(shí)系統(tǒng)進(jìn)行嚴(yán)密性試驗(yàn)。啟動(dòng)清洗泵向凝汽器灌水建立循環(huán)進(jìn)行水沖洗,沖洗至出水水質(zhì)澄清無(wú)雜質(zhì);然后在凝汽器汽側(cè)灌凝結(jié)水至頸部,用3% ~5%的鹽酸對(duì)系統(tǒng)進(jìn)行酸洗,酸洗后清除淤泥并再次查漏;最后進(jìn)行了硫酸鹽鐵的鍍膜工作。通過(guò)酸洗徹底清除了凝汽器銅管內(nèi)的碳酸鹽垢,鍍膜后在凝汽器的銅管表面形成了一層均勻、致密并具有一定厚度的保護(hù)膜,有效地保護(hù)了銅管。

5 經(jīng)濟(jì)效益評(píng)估

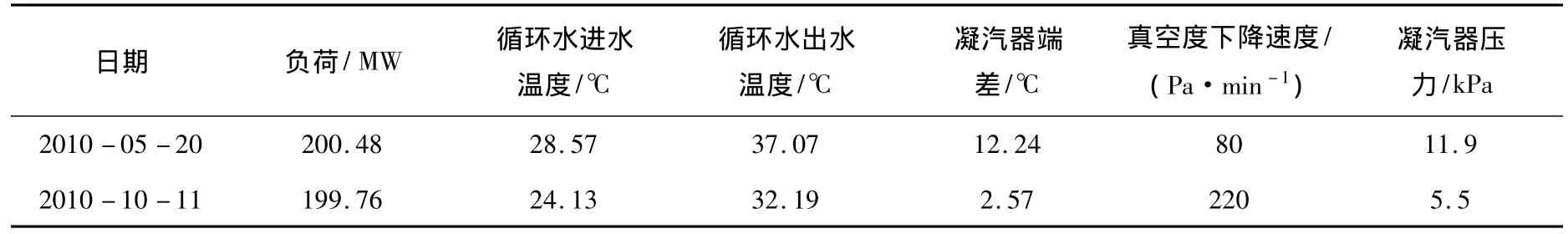

2010年5—6月,在后半夜低負(fù)荷時(shí)通過(guò)機(jī)組單側(cè)解列凝汽器,對(duì)凝汽器管板和管道進(jìn)行疏通,端差降低1.20℃,效果不明顯。2010年9月,新疆華電紅雁池發(fā)電有限責(zé)任公司利用#2機(jī)組汽封改造的機(jī)會(huì),對(duì)#2機(jī)組凝汽器進(jìn)行了酸洗鍍膜。酸洗鍍膜后,#2機(jī)組的凝汽器端差由原來(lái)的12.24℃下降到酸洗后的2.57℃,具體參數(shù)對(duì)比見(jiàn)表4。

根據(jù)200MW機(jī)組性能試驗(yàn)結(jié)果可知,凝汽器端差每降低1℃,全年平均降低煤耗1.45 g/(kW·h),可降低供電煤耗14.02g/(kW·h),按照年發(fā)電量10億kW·h計(jì)算,年節(jié)約標(biāo)煤1.42萬(wàn)t。

表4 #2機(jī)組凝汽器酸洗鍍膜前、后參數(shù)對(duì)比

6 結(jié)束語(yǔ)

經(jīng)過(guò)上述改造,解決了凝汽器端差偏高的問(wèn)題,酸洗后凝汽器端差下降到2.57℃左右,遠(yuǎn)低于制造廠的規(guī)定值(6.00~8.00℃),大大改善了凝汽器工作條件,提高了汽輪機(jī)組的經(jīng)濟(jì)性,降低了發(fā)電成本。

[1]李青,公維平.火力發(fā)電廠生產(chǎn)指標(biāo)管理技術(shù)[M].北京:中國(guó)電力出版社,2008.

[2]中國(guó)華電集團(tuán)安全生產(chǎn)部.發(fā)電廠對(duì)標(biāo)管理[M].北京:中國(guó)水利水電出版社,2006.

[3]沈宏,楊永中.日開(kāi)夜停機(jī)組凝汽器清洗的新思路[J].華電技術(shù),2009,31(10):70 -72.