大型火電機組“四管”爆漏原因分析與防治措施

李冰,劉小赟

(廣東東莞沙角C電廠,廣東 東莞 523936)

0 引言

鍋爐設備所發生的事故在燃煤發電廠設備事故中占有相當大的比例,而鍋爐“四管”泄漏又是導致鍋爐設備發生事故的重要原因,占鍋爐事故率的80% 以上[1]。

為了推動節能降耗,促進企業的安全穩定生產,沙角C電廠于2010年6月29日成立了技術攻關小組,組織精干力量進行“四管”爆漏的防治工作。

1 設備概況

沙角C電廠裝有3臺660 MW機組,總裝機容量為1980MW,年設計發電量為13 TW·h。該電廠于1993年正式動工興建,全套發電設備由國外進口,工程靜態投資約16.4億美元。鍋爐由美國ABB-CE公司制造,型號為CC+RR-70,露天布置,亞臨界壓力、一次中間再熱、單汽包、控制循環、四角噴燃雙切圓燃燒,最大連續蒸發量為2100.7t/h。

2 鍋爐“四管”運行現狀及爆漏原因分析

2.1 “四管”爆漏統計

沙角C電廠機組自投入商業運行以來的“四管”爆漏統計如圖1所示。從圖1可以看出:運行初期鍋爐“四管”爆漏次數較多(1998年達9次),隨著時間的推移,運行檢修人員業務水平不斷提高,歷史缺陷不斷消除,鍋爐爆管次數逐年減少,到2008年,實現零爆漏。鍋爐運行10多年后,一些歷史遺留缺陷開始逐漸暴露出來,2010年鍋爐省煤器舊焊口爆管2次。按照設備壽命的“浴盆曲線”規律,設備初期故障較多,中期運行平穩,到后期故障又會明顯增多。如何防止設備老化,消除安裝遺留缺陷,是當前“四管”防爆工作的重點。

圖1 “四管”爆漏統計

2.2 “四管”爆漏原因分析

沙角C電廠“四管”爆漏原因統計見表1。從表1可以看出,鍋爐“四管”因拉裂導致的爆漏次數最多,達21次,占38.89%,舊焊口缺陷和運行超溫其次。“四管”中爆漏次數最多的部件是水冷壁,其爆管次數占總爆管次數的比例高達44.44%;其次是過熱器,所占比例為31.48%;再熱器所占比例為14.81%。水冷壁爆管有將近一半是因為拉裂,在歷年檢修中,通過割除水冷壁吊裝板等多種方法控制拉裂,取得了很好的效果。過熱器和再熱器由于運行工況惡劣,啟、停溫差大,熱應力較高,其運行超溫和拉裂的故障顯得較為突出。省煤器的5次爆管,有4次發生在舊焊口處,可見,省煤器的舊焊口遺留缺陷最為嚴重。

3 防治措施

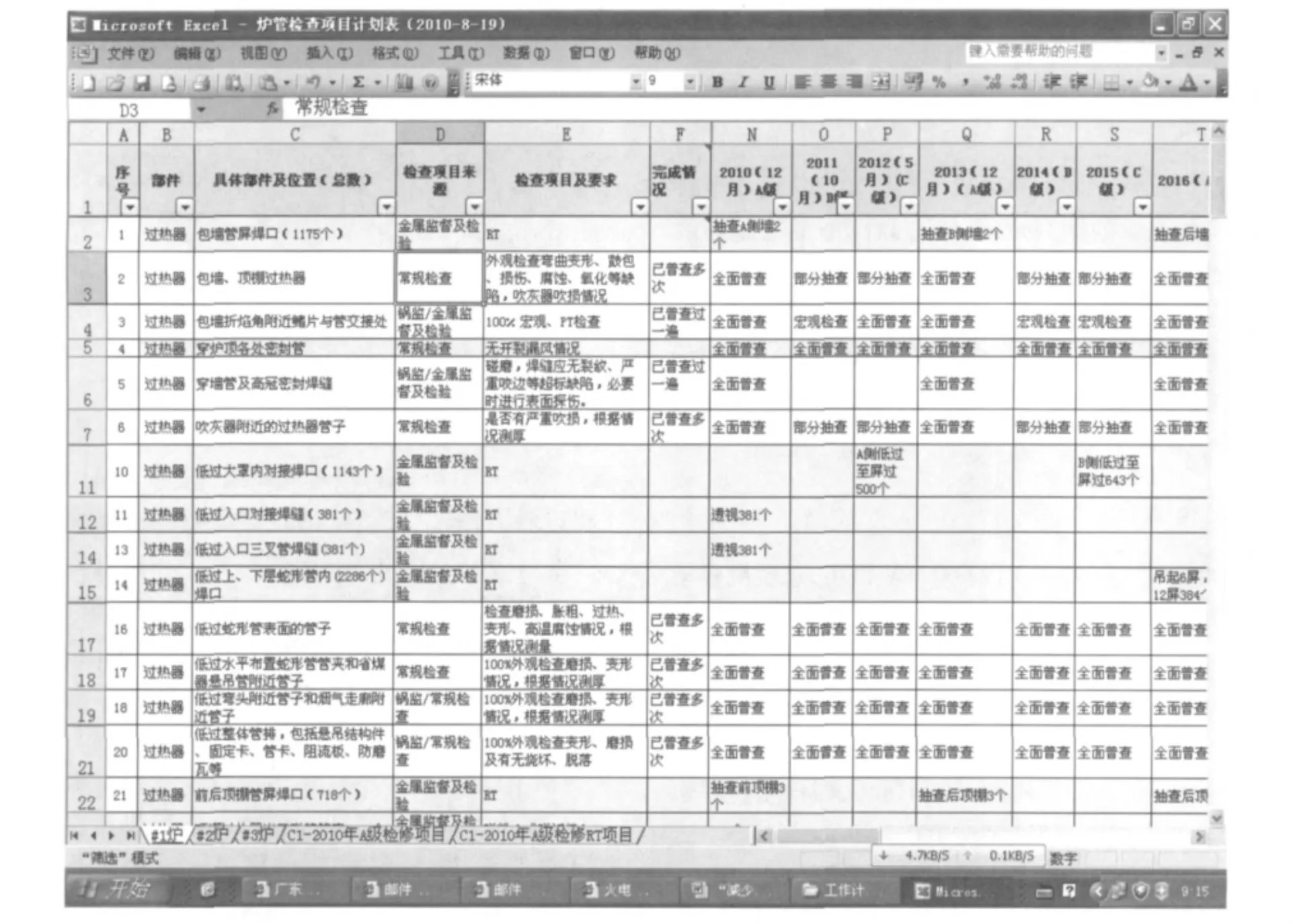

沙角C電廠針對爐管缺陷,制訂了詳細的鍋爐“四管”檢查和改造計劃并施行。2010年爐管檢查項目計劃表如圖2所示。根據檢查計劃,利用停爐檢修機會有計劃地進行全面檢查,對容易發生泄漏的位置如煙氣走廊、過熱器定位管、噴燃器風箱的板與管焊接處、密封板等處進行重點檢查;對鍋爐各受熱面(包括聯箱及其附件)進行全面檢查,查清缺陷和設備隱患,合理地進行檢修治理,消除僥幸心理;特別控制住重點部位,全面提高受熱面防磨、防爆質量。

表1 “四管”爆漏原因統計

圖2 2010年爐管檢查項目計劃表(截屏圖)

與此同時,對過熱器、再熱器的超溫和拉裂以及省煤器的舊焊口缺陷實施技術改造。2010年,#1鍋爐大修時實施的“四管”技術改造項目見表2。#2,#3鍋爐技術改造計劃也將在未來幾年實施。

為了加強鍋爐“四管”大、小修過程中的溝通與監控,強化鍋爐“四管”缺陷信息管理,沙角C電廠技術攻關小組自主開發了“‘四管’缺陷管理系統”并在2010年#1鍋爐大修中全面應用,系統界面如圖3所示。系統沿用當前最流行的基于Web服務器的網絡化信息系統實現方式——B/S模式。它通過Web服務器實現分布式數據庫的數據資源共享,通過客戶端配置的瀏覽器實現遠程訪問。在鍋爐“四管”大、小修過程中,每條缺陷的提出→審定→驗收完結過程完全透明化,在加強“四管”檢修相關人員溝通的同時便于監控。系統采用后臺服務器數據庫保存歷次大、小修過程的缺陷(包括文字描述和圖片信息),檢索快捷,方便日后總結“四管”檢修失效規律。沙角C電廠計劃將每條“四管”缺陷檢修單位(特別是焊工)的信息納入系統,所有施工單位和焊工的檢修記錄都備案,方便對施工人員的資質進行審查。

表2 2010年 #1鍋爐大修時“四管”技術改造項目

圖3 鍋爐“四管”缺陷管理系統(截屏圖)

4 結束語

鍋爐“四管”防爆工作是一個關系到電廠運行、化學、檢修維護的系統工程。如何優化設備運行方式,加強檢修管理,如何運用新技術、新手段、新方法進行技術與管理創新,是火電廠鍋爐維護的永恒課題。

[1]王俊康.鍋爐“四管”泄漏原因分析與對策[J].中國電力,1995(5):29 -30.

[2]王錄奎.420 t/h鍋爐“四管”爆漏原因分析及預防管理[J].華電技術,2010,32(11):7 -9.

[3]胡良英.1004 t/h燃煤電站鍋爐“四管”爆漏事故分析及對策[J].華電技術,2009,31(5):1 -6.