輕型頂驅在40L鉆機上的應用實踐

楊 志

中海石油國際有限公司,北京 100010

1 頂驅裝置的優點[1]

頂部驅動裝置首先是從海洋鉆井設備中開始應用,它的使用可使鉆井速度提高5%~20%,減少鉆井事故,它的倒劃眼功能還能為鉆水平井和定向井提供了有力條件,并增加了井下復雜情況處理手段。和轉盤鉆井相比,頂驅裝置的優點如下:

1)節省接立柱時間

用頂驅取代方鉆桿、轉盤,可以以立柱為單元鉆進,而不是單根作業,減少了2/3的上卸扣工作量。

2)預防卡鉆事故

在起下鉆過程中,動力始終與鉆具連接在一起,遇阻卡時可迅速旋轉鉆具,建立循環進行劃眼或倒劃眼作業,預防卡鉆事故發生。

3)改善下套管作業

在下套管過程中可以實現連續灌漿;遇阻卡時可通過連接循環頭實現邊旋轉邊下放;遇砂橋情況可開泵解決。

4)降低其他作業風險

在起下鉆過程中,可在井架內的任何位置迅速實現頂驅與鉆具的對接、上扣和循環,這種內在的防噴能力降低了井控風險。鉆進過程中也降低了方鉆桿補心脫出的風險。

頂驅裝置的巨大優勢使得其應用范圍日趨廣泛,不僅僅在深井、超深井的鉆進中成為必選設備,而且在海洋鉆修機、陸地車載鉆機、輕型鉆機中也開始配置。

2 待鉆井的基本情況

A1井是中海石油在緬甸C2區塊的第一口預探井,設計井深2780m,預測地層壓力系數1.3,地層巖性為砂泥巖剖面,上部泥巖性軟,易吸水膨脹造成縮徑,下部地層由于擠壓應力作業易失穩造成井壁垮塌。鄰井M1井在鉆井作業過程中多次發生起下鉆阻卡等復雜情況,并發生一起卡鉆事故,造成未鉆至設計井深,最終事故完鉆。

2.1 鉆機的選擇

緬甸鉆井作業最大的難點是鉆井資源缺乏,鉆井設備、器材等均需要從國內進口,造成動復員成本高、壓力大。中石油渤鉆在緬甸境內的ZJ40L鉆機有作業時間窗口,該鉆機2001年由蘭州蘭石國民油井石油工程有限公司于完成配套。為降低鉆機從國內動復員的高額成本,并實現盡快開鉆的目標,作業者通過評價,決定選擇該鉆機來進行本井的鉆井作業。

2.2 加裝頂驅的必要性

1)本井為預探井,本區塊內僅有一口已鉆井,地質情況和工程風險不清楚,從僅有的一口井井史分析,本區塊的鉆井作業有較大的卡鉆風險;

2)海外日費鉆井作業模式,綜合日成本高,必須要提高作業效率,縮短作業周期,降低作業成本;

3)海外作業特別是單鉆機作業情況下,必須考慮充足的設備和材料的儲備,加裝頂驅后水龍頭、方鉆桿可以作為有效的備用手段。

3 可行性分析

3.1 井架頂驅安裝型式及承載能力校核

3.1.1 抗壓抗扭特性分析

在傳統的鉆井工藝中,井架主要承受垂直載荷和橫向載荷,頂驅安裝后,改變了井架的受力狀態,使井架還受到扭矩作用。

該40L鉆機為K型井架,凈空高42.5m,滿足28m立柱的起下鉆作業。通過對該鉆機井架JJ225/42K受應力較大的桿件在受壓、受扭、壓扭聯合作用時的載荷分析,非弦桿應力最大,在改造井架時,要注意井架上部非弦桿的配置以保證這些桿件的強度要求[2]。但整體上看,該井架能承受加裝頂驅后正常鉆進時所需的驅動扭矩。

3.1.2 反扭矩梁選擇及承載能力校核

圖1 井架背扇鋼架下橫梁

反扭矩梁為井架上承擔鉆井過程中頂驅扭矩的部件。通過廠家對井架背扇鋼架下橫梁(見圖1)的承載能力校核,結論如下:

1)H型鋼沒有焊縫引起的強韌性以及應力集中的影響;

2)本身力學性能好,型鋼軋制時截面上各點延伸較均勻、內應力小,承載能力大,截面穩定性好;

3)此橫梁為腹板緊湊型梁,在橫梁受到頂驅最大扭矩時,橫梁最外層纖維受壓或者受拉時的許用彎曲應力減小后強度也符合要求,強度校核是安全的。

因此,選擇背扇鋼架下橫梁作為反扭矩梁用于頂驅安裝需要。

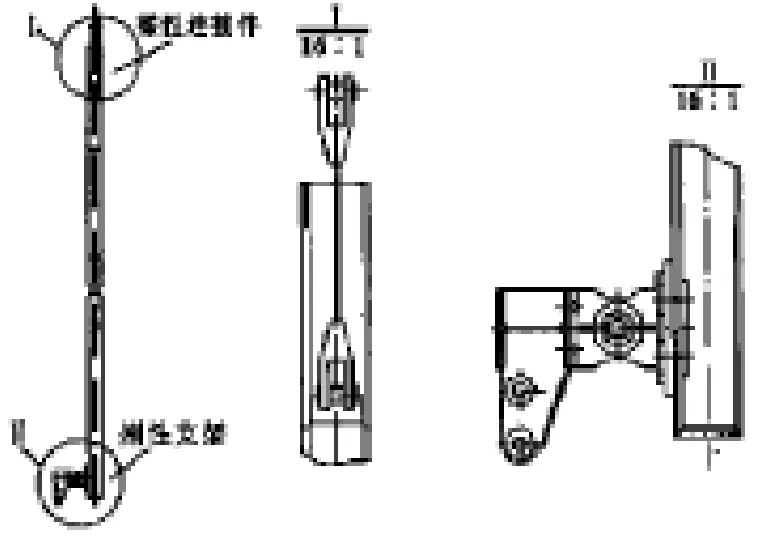

3.2 頂驅導軌安裝型式

1)增加頂驅導軌的強度和剛度,以便使頂驅工作時產生的反扭矩最大限度地傳遞到返扭矩梁上(見圖2),這要求頂驅導軌既有相當的強度和剛度,還要滿足頂驅裝置上下滑行的需要,因此,頂驅導軌需采用單片對接式結構,每個單片的兩邊為滑道,每片之間端部采用錐銷連接[3];

圖2 扭矩導軌圖

2)頂驅軌道下部采用一個2.5m的支架,通過這個剛性支架,將導軌與背扇鋼架連接在一起;

3)頂驅導軌的上部采用柔性聯結,吊耳位于天車底座處。

圖3 吊耳安裝示意圖

4)依靠導軌及剛性支架的剛度,將頂驅在鉆井過程中的返扭矩傳遞到底座上。

3.3 頂驅的選擇

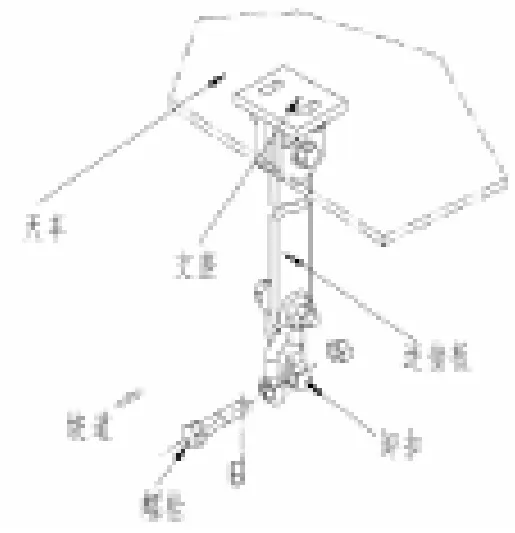

DQ350頂驅系統由頂驅主體、液壓傳動與控制系統、電氣傳動與控制系統三大部分組成。

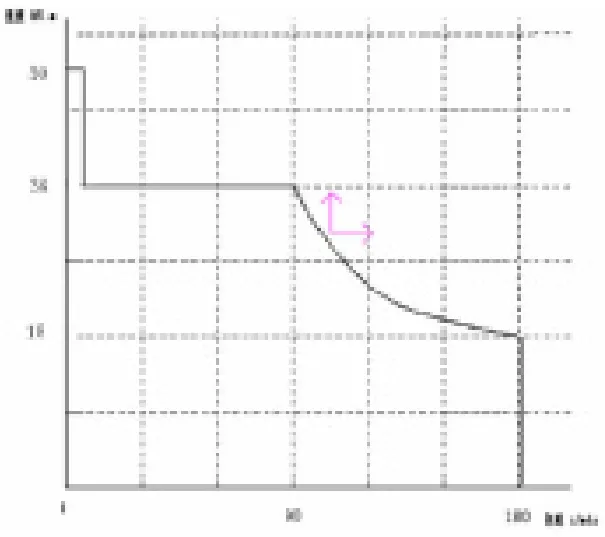

1)頂驅主體:包含動力水龍頭、剎車機構、平衡機構、回轉機構、傾臂機構、內防噴器機構、背鉗等部分。主要技術指標見表1。頂驅輸出扭矩-轉速曲線見圖4;

圖4 輸出扭矩曲線

2)液壓傳動及控制系統:頂驅的液壓系統只要用于控制頂驅剎車裝置、回轉頭馬達、IBOP、背鉗及傾斜臂,工作壓力為14MPa,動力源位于頂驅本體上,可省去動力源到筏組的長液壓管線,減少壓力損失和功率消耗;

3)電氣傳動及控制系統:該系統主要包括傳動部分、控制部分和監控部分。傳動部分主要為變頻傳動和低壓電氣的直接運行兩種方式;控制部分為網絡控制方式;監控部分采用SIMENS OP 27圖形顯示屏進行監控。該系統用于操縱電磁閥換向,報警和顯示,主電機轉速控制和扭矩控制。主要技術指標見表2。

表2 DQ350頂驅電氣系統主要技術指標

通過對頂驅性能參數和鉆機設備及井架承載能力的校核,DQ350頂驅在40L鉆機上安裝是完全可行的。

4 經濟性評價

4.1 作業效率對比

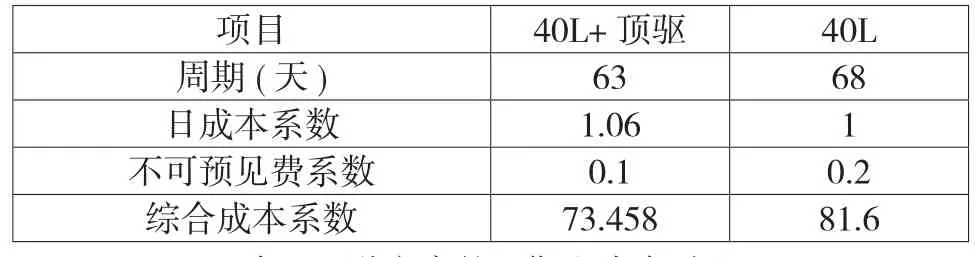

根據方鉆桿鉆進及頂驅鉆進方式效率對比,采用頂驅方式鉆進至少節約1/5的鉆進時間。參照作業方案和設計,配置頂驅作業周期為63天,不配置頂驅作業周期為68天。

4.2 處理復雜情況對比

頂驅的最大優勢在于方便及時的倒劃眼,預防卡鉆事故,提高處理復雜情況的能力。從這方面考慮,在預算編制時,采用頂驅作業不可預見費考慮10%,采用方鉆桿不可預見費考慮20%。

4.3 綜合成本預算對比

海外作業綜合日成本較高,以不配置頂驅綜合日費系數為1估算,配置頂驅的綜合日費系數為1.06。兩種方案的綜合成本對比見表3。

表3 兩種方案的工期和成本對比

配置頂驅后,綜合成本預算可降低至90%。

5 應用成果

1)DQ350頂驅配置在ZJ40L鉆機上后,使用獨立的供電系統,作業過程中保證了有效、穩定的運轉,由于更換頂驅沖管、保養等共計9小時;頂驅的安裝僅用8小時;

2)配置頂驅后,有效的提高了作業效率,本井鉆井周期比設計鉆井周期提前了3天;

3)增強了處理井下復雜情況的能力,由于軟泥巖縮徑等復雜情況,劃眼和倒劃眼共計用時21.5小時;若沒有配置頂驅,采取方鉆桿作業,處理上述復雜情況,耗時將達130小時以上,即增加4天時間;

4)應用頂驅后,本井沒有發生卡鉆事故,有效的控制了作業過程中的井下風險;

5)本井的預算執行情況好,實際預算完成率為94.96%,頂驅的應用很好的控制了鉆井綜合成本。

6 結論

1)實踐證明,DQ350頂驅在ZJ40L鉆機上的配置是完全可行的,應用效果十分明顯:有效的提高作業效率,增強處理井下復雜情況的能力,增加風險控制手段,減少事故發生率,最終實現了降低綜合作業成本;

2)目前多數的小型陸地鉆機和海洋修井機在配套時均沒有配置頂驅,針對作業難度較大、風險較高,或者是要求特殊鉆井工藝的井,頂驅的增配是行之有效的選擇手段,而且將大大拓寬上述設備的使用范圍;

3)輕型頂驅的安裝方便快捷,對井架的改造要求較低,根據現有技術,輕型頂驅的增配易于實現;

4)隨著交流變頻技術的發展,電動頂驅的體積將會越來越小,適用范圍也將越來越廣;另外,液壓頂驅的開發使用目前在國內外也較為普遍,這也是輕型頂驅發展的方向之一。

[1]趙望云.頂部驅動鉆井系統[J].石油機械,1988,16(2):39-46,38.

[2]齊明俠.三種類型的3200m鉆機井架抗扭特性分析[J].石油大學學報:自然科學版,1998,22(6):71-73.

[3]趙志麗,張天福,王正武.海洋鉆修機采用頂驅裝置的可行性研究[J].石油機械,2002,30(9):34-36.