基于51單片機的輪輞跳動量檢測系統

張鳳娟,謝 彪

無錫科技職業學院尚德光伏學院,江蘇無錫 214028

0 引言

隨著人們生活水平的不斷提高,汽車已經越來越多地進入家庭,我國也已經成為全球汽車產業發展最快的國家。輪輞是組成汽車的主要部件之一,輪輞質量的好壞,會直接影響到汽車的整體質量。因此輪輞跳動量自動檢測裝置具有一定的研究意義。

當前,全世界只有歐美等少數國家具備輪輞自動檢測裝置[1],且主要用于對高檔轎車車輪的檢測,但所需設備造價高昂。而國內車輪行業內,特別是在廣大的中小企業中至今還沒有統一檢測輪輞跳動量的裝置,目前我國輪輞生產廠家的檢測主要有接觸式測量法和非接觸式測量法兩種[2-4],但都存在一定的缺陷。本系統涉及一種輪輞跳動量的檢測裝置,其可對輪輞的徑向及輻向的跳動量進行較精確的測量,對跳動量的大小進行判斷,并通過LED進行顯示,當超過設定的數值時發出聲光報警信號,具有較強的數據處理與分析能力;軟件上設計了上位機的通信模塊,所以可以與計算機進行聯接,便于數據的存儲與加工。此系統在車輪制造行業中具有很好的應用前景。

1 系統構成及硬件部分

1.1 系統構成

系統主要包括步進驅動、數據監測、信號編碼、單片機系統、數據處理和顯示輸出等部分,系統框圖如圖1所示。該裝置將測頭與被測端面充分接觸,由步進電機帶動輪輞依次轉過一定角度,并將每次的端面跳動量通過測桿、齒條、齒輪從而帶動高精度編碼器轉動,所獲得的數據經單片機經一定的算法處理后即為被測輪輞的徑向、軸向跳動數值,所得參數可通過與設定參數對比,以判定產品合格與否,亦可通過上傳至上位機,將所測得的數據繪制出相應的曲線或以文件形式進行存儲。

圖1 系統框圖

1.2 數據檢測與信號編碼

數據監測部分包括齒條、測桿、復位彈簧、側頭和滾輪等部分,與旋轉編碼器相連。齒輪齒條機構位于測桿的中部,齒輪齒條機構包括位于測桿上的齒條,齒條與旋轉編碼器的齒輪相嚙合,齒輪安裝于旋轉編碼器的編碼器軸上;通過齒輪與齒條間的相互嚙合,能夠將測桿的直線運動轉化為旋轉編碼器軸的轉動,使旋轉編碼器輸出相應的檢測信號,能夠得到相應的檢測結果。

測桿對應于設置測頭的另一端設有壓緊彈簧,壓緊彈簧套在測桿上,且壓緊彈簧的兩端分別與測桿上的兩個定位塊相接觸當輪輞跳動量檢測裝置安裝于相應的檢測夾具上時,能夠通過壓緊彈簧使側頭的測量頭滾輪能夠保持與輪輞的滾動接觸。

旋轉編碼器采用位以上的絕對式旋轉編碼器,通過檢測部分的齒條帶動齒輪從而使編碼器輸出一定的編碼信號,由于使用的是絕對式編碼器,無需校準。齒輪直徑為13mm,以目前市場上使用較多的日本多摩川編碼器為例,其單圈編碼器精度可達20位,若選用精度為12位,故可達212=4096線,故分辨率可達π.R/212,約為0.01mm,完全可以滿足輪輞的測量精度要求。

1.3 系統結構及工作過程

輪輞通過輪輞夾具安裝于步進驅動平臺上,步進驅動平臺對應于設置輪輞的另一側設有步進電機,步進電機的輸出軸與步進驅動平臺相連,步進電機能夠驅動步進驅動平臺轉動,從而使輪輞跟隨步進驅動平臺轉動。輪輞跳動量檢測裝置通過檢查夾具安裝定位,且輪輞跳動量檢測裝置的測量頭滾輪與輪輞滾動接觸。當被測鋼圈輪輞轉動跟隨步進電機轉動一定角度時,由于輪輞表面的凸凹不平,測量頭滾輪驅動測桿直線運動,從而驅動旋轉編碼器的編碼器軸轉動,輸出一定的編碼信息,形成對輪輞跳動量的檢測。

為了使步進電機能夠驅動步進驅動平臺,控制器通過步進驅動模塊與步進電機相連,控制器可以采用單片機,從而形成單片機系統;旋轉編碼器與單片機系統相連后,形成圖1中的數據檢測模塊及信號編碼模塊。單片機系統還分別與數據處理模塊及上位機通訊模塊相連,單片機系統的輸出端與顯示輸出模塊相連。單片機系統通過上位機通訊模塊能夠實現與上位機的通訊。顯示輸出模塊可以采用LED模塊顯示輸出檢測量及計算數值。

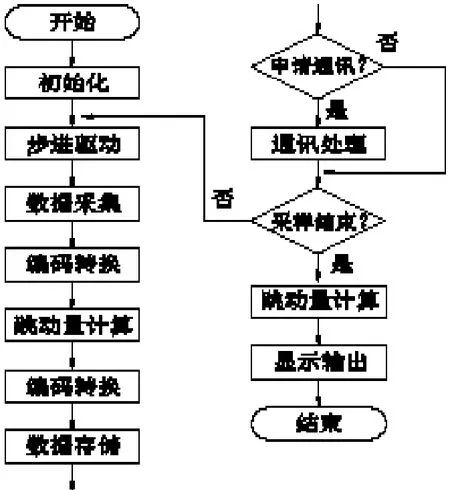

2 軟件設計

系統的軟件設計采用模塊化設計方法。在定時中斷中處理任務,從而使得單片機CPU的利用率得到很大提高。主程序中單片機處于低功耗睡眠狀態,由看門狗定時中斷函數負責數據采集及控制電機轉向。

圖2 裝置測量流程圖

3 結論

本文描述了一種輪輞跳動量檢測系統的軟、硬件設計。通過調試證明了系統的可行性,本系統能有效地對輪輞的徑向及輻向的跳動量進行較精確的測量,測量頭滾輪與輪輞通過滾動接觸測量,所以抗干擾能力強,易于實現,避免了非接觸測量中鐵屑、毛刺及不同材質等因素的干擾,可廣泛應用于鐵圈、鋁圈等幾乎所有材料的輪輞跳動測量;滾動接觸測量時,接觸面大,摩擦小,可有效減小誤差;輪輞轉動檢測時通過步進電機驅動工作可靠,精度高,實時性好。旋轉編碼器使用高精度絕對式光電編碼器;測量精度高,反應速度迅速,而且容易實現批量化制造,精度也可以得到保證。

[1]Advantech Co.,Ltd.PLC-818 user's manual[Z],2003.

[2]袁海兵.在線式汽車輪輞跳動檢測機的設計[J].測控技術,2011(11):68-69.

[3]李國忠.淺析影響汽車輪轂跳動的幾個因素[J].組合機床與自動化加工技術,2007(5):35-37.

[4]孫慧平,余紅娟,徐新民.智能型鋁輪精密檢測機檢測誤差分析及誤差分離與補償技術的研究[J].機床與液壓,2005(10):129-132.

[5]Advantech Co.,Ltd.PLC-818 user's manual[Z],2003.