基于TLS的自動分中定位功能的實現

尤東升

YOU Dong-sheng

(江蘇信息職業技術學院,無錫 214153)

0 引言

在數控加工逐漸普及的今天,數控設備的智能化和高精度越來越受到用戶的青睞。企業在數控設備使用中為了適應產品的快速更新換代,經常會出現設備的超規格使用案例。超規格使用又以超行程和超負荷加工最為常見,它的出現是以付出降低效率和降低精度等級為代價的無奈之舉。如果我們能發掘數控系統隱藏功能,來彌補缺失,提高加工效率和精度,將極大的提高設備的加工范圍。

在汽車、模具、航空等零部件加工中,數控機床常遇到多次裝夾,重復定位的操作。當前企業一般通過巡邊器來解決此問題,但除了增加成本外繁瑣的操作使得工件與刀具都出現了多次裝夾,另外巡邊器的基準刀設定使得每換任何一把刀都要重新對刀,略顯麻煩。下面以FANUC 0i系統的加工中心為例,利用扭矩極限跳躍特性(簡稱TLS)來實現內型腔自動分中定位功能。

1 跳轉與定位功能分析

數控加工中程序段的執行一般通過給定的終點或中間點坐標,根據G代碼來完成軌跡運行。其中,程序段在完成前除了暫停和退出一般不允許跳轉執行其他程序段,對此我們解決方法如下:

1)實現跳轉功能的方法:選定G31跳轉功能,它是用高速跳轉信號代替普通跳轉信號。該功能最多可輸入8個信號。在NC側,跳轉信號輸入有延遲和誤差,約為02ms(不考慮PMC側的延遲與誤差)。由于內型腔兩邊切削情況相似,以此我們可以認為延遲與誤差相等,以此用指令方式完成跳轉。如果需要實現高精度測量,可以在高速跳轉信號輸入功能時控制上述值小于0.1ms。

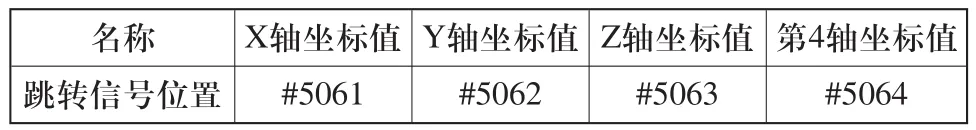

2)實現定位功能的方法: 通過每軸(如X軸)兩次自動跳轉,跳轉信號接通時坐標值可以在用戶宏參數(如#5061和)中,它們被存儲在用戶宏程序系統變量中,如下表所示。

名稱 X軸坐標值 Y軸坐標值 Z軸坐標值 第4軸坐標值跳轉信號位置 #5061 #5062 #5063 #5064

在獲取內型腔直線軌跡上左右亮點坐標值后,通過取中間值的數學方法不難算出中間點坐標值(見第四部分宏程序)。此時,關鍵在于如何獲取跳轉信號。

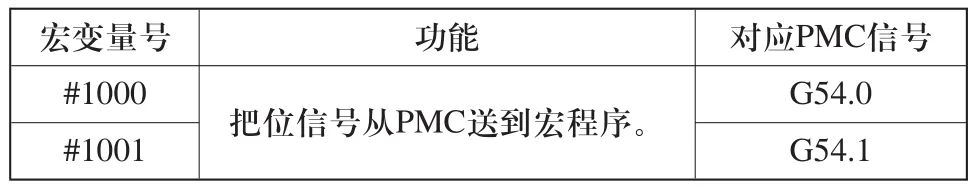

1)內部獲取:加工中心在切削時主軸電機扭矩負載值是會變化的,我們通過窗口功能代碼153,配合WINDR(SUB51)功能指令讀取當前主軸電機負載值,并保存在D(數據)地址中;然后通過COIN(SUB16)功能指令進行電機負載工藝數據比較判斷,最終通過F54與G54信號(如下表)把判斷結果送至宏變量#1000與#1001中待用。

2)外部驗證與保護:數控設備加工時會發出噪音,此為刀具與工件振動現象。我們可以選用壓電陶瓷片的模擬振動傳感器,利用壓電陶瓷給電信號產生振動的反變換過程。壓電陶瓷片振動時就會產生電信號,通過判斷電信號數值的高低就可以判斷是否已切入,同時也通過此方法判斷是否切削力過大,加以保護。讀信號主程序(如圖1所示)可讀取串口電信號。

振動測試選取了主軸電機X、Y方向 ,各上下兩個測點,共四個測點, X、Y方向波形差異不大,此處限于篇幅僅提供故障診斷分析儀導出數據PC分析軟件X方向測點的空載波形截圖(如圖2所示)和切削時跳轉點的波形截圖(如圖3所示)。

小結:內外部獲取信號可以在PMC中作為調整信號的串聯條件,外部數據能作為振動極限值預設碰撞保護。

2 信號采集與窗口功能應用

系統跳轉信號的采集設定在手動和自動兩種方式下進行。信號采集通過以下三部分來完成。

2.1 扭矩跳轉信號的讀取

圖1 讀信號主程序

圖2 空載時振動波形

圖3 加工時跳轉點振動波形

添加保持性繼電器信號(K000.0)為自動分中功能啟用和關斷設定開關;選取二分頻電路編制循環啟動按鈕(X8.6)的對應狀態保持信號(R0100.7)。窗口功能153使用的信號范圍為D0 D19。

圖4 扭矩跳轉信號讀取程序

2.2 雙向極限型號的比較

通過主軸電機扭矩負載值狀態讀取信號R100.6(負載值存儲在以D10 D13四字節)和外部傳感器狀態信號R100.1為選通條件的判斷一致指令 COIN(SUB16)來決定跳躍狀態。不同的主軸電機可以通過預設R400的特征值來控制跳轉信號R102.0的輸出時機。

通過以上方法同樣能獲取內型腔另一側的跳轉信號R102.1,以及第二個宏參數#1001(對應信號G54.1)。外保護功能的添加還需要在編制時考慮互鎖問題,以此避免誤報警現象。

2.3 跳轉信號的保持

獲取的跳轉信號為脈沖信號,我們通過以下方式取得以下效果:1)跳轉信號能保持;2)奇數次脈沖為A側跳躍信號,偶數次脈沖為B側跳躍信號。

注意:由于切削時可能遇到切深變化或者工件有雜質等特殊情況,可以在跳轉信號保持的梯形圖中加入固定定時器(TMRB),通過信號延時來避免誤動作。

3 分中宏功能應用

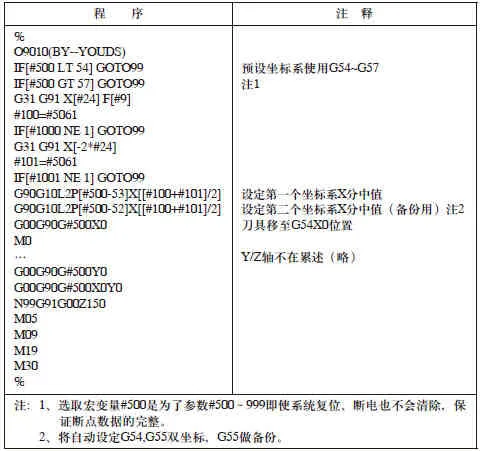

以上梯形圖已經獲取了跳轉信號,以下我們將通過它來控制宏程序的運行狀態。首先通過相應操作就能獲取跳轉點的機械坐標值,選取一個未被定義的G代碼,作為斷點定位指令代碼。例如G26定義指令格式為G26 X Y Z F ;在參數6050中設定值為26;指令G26中個參數按發那科系統設定如下表:

圖5 雙向極限型號比較程序

自變量I地址 宏變量 自變量II地址 自變量I地址 宏變量 自變量II地址X#24 K7 Z #26 J8 Y#25 I8 F #9 K2

下面對以上數據進行運算整理:

以上程序在系統運行G26指令時自動執行。操作方法如下:操作者把刀具處在內型腔中,在程序中或MDI方式下運行指令G26 X__Y__Z__F__;即可。其中G26為分中定位指令,其在運行時調用O9010程序運行;XYZ為預設刀具運動距離,F為預設進給率。

4 結論

通過以上操作運行,我們可以發現此方法不但可適用于不規則內型腔,而且還可以使刀具精確定位在內型腔中心的任何加工點,這使得我們可以通過此功能來實現圖紙某基準的相對坐標重復定位。同樣如果在FANUC 0i數控車系統中也能完成此功能,僅需修改為X、Z兩軸即可,其他不變,此處不再說明。

據此我們會發現數控機床廠家或用戶可以通過FANUC提供的PMC功能指令和宏參數來擴展系統功能,以滿足多樣化高效率高精度加工。我堅信數控機床功能的不斷強大,必將引起加工理念的革命。

[1]FANUC 0i C維修說明書[Z]. 北京發那科機電有限公司.

[2]FANUC 0i C連接說明書(功能)[Z]. 北京發那科機電有限公司.

[3]FANUC 0i C連接說明書(硬件)[Z]. 北京發那科機電有限公司.

[4]FANUC 0i MC參數說明書[Z]. 北京發那科機電有限公司.

[5]FANUC 0i MC操作說明書[Z]. 北京發那科機電有限公司.

[6]陳海舟. 數控銑削加工宏程序及應用實例[M]. 機械工業出版社, 2008.

[7]陳禹. FANUC系統扭矩控制功能在數控曲軸磨床中的應用[J]. 精密制造與自動化, 2008, (4).

[8]馬仕明. 基于ANSYS的大型數控機床大扭矩、大功率B擺角銑頭模態分析[J]. 機械設計與制造, 2008, (4).

[9]陸揚. Z406數控坐標臺式鉆床主軸自動進給步進電機扭矩的設計計算[J]. 機械制造與自動化, 2007, (1).

[10]楊志永. 一類噴漆機械手的計算扭矩控制及其數控系統規劃[J]. 組合機床與自動化加工技, 2003, (3).

[11]王文熙. 機械傳動部件扭矩反饋效應的研究[J]. 機械工程學報, 1990, (6).