盤類零件感應淬火機床控制系統設計

劉玉飛,李 威,楊雪鋒

LIU Yu-fei, LI Wei, YANG Xue-feng

(中國礦業大學 機電工程學院,徐州 221008)

0 引言

在機械零件的加工工藝中,淬火是一道重要的工藝。普通的感應淬火機床,由于結構的限制,通常只能對形狀規則的零件進行表面熱處理[1]。對于表面存在曲線形狀的盤類零件(如凸輪),需要設計專用的淬火機床和形狀復雜的感應器,常存在定位不準確和速度不穩定等問題,制造周期較長,生產成本高,當批量較小時,經濟性差,不適應高效率生產的要求。將感應淬火技術與數控技術相結合,利用工控機對整個淬火系統進行自動監控,通過對復雜曲線表面進行簡化,建立恒速運動數學模型,結合基于DSP(數字信號處理)的運動控制卡,可以有效地提高運動控制系統的控制精度,而且可以簡化系統軟硬件設計,降低系統費用,提高系統的性能和可靠性,很好的解決了具有曲線形狀的盤類零件的表面熱處理問題[2,3]。

1 機床的傳動機構

為確保定位精度和熱處理質量,通過對國外先進淬火技術的分析與設計計算,確定選用低摩擦的傳動副滾珠絲杠。采用微機控制,由步進電機、滾珠絲杠螺母副實現工作臺的運動,傳動準確,定位精度高[4]。機床的運動部分由回轉工作臺和直線移動工作臺組成,回轉工作臺的中心在直線移動工作臺的中心線上,二者運動相互獨立,由數控系統控制進行實時插補,實現感應器沿工件輪廓表面間相對運動。

2 控制系統的硬件組成

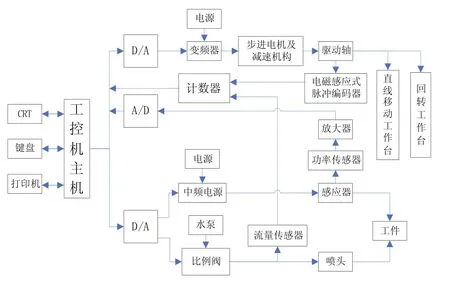

通過比較分析,機床的控制系統采用工業控制計算機實現對整個系統的自動監控,可以保證主機系統的可靠[3,5]。其控制系統框圖如圖1所示。

圖1 控制系統的硬件組成框圖

系統中供液裝置和中頻電源獨立完成啟動過程,其他均由工控機控制。其中最重要的是功率控制、流量控制和速度控制[6,7]。

2.1 功率控制模塊

淬火過程中的加熱功率,直接影響到淬硬層深度及均勻性。工控機根據加工程序中的功率給定值,經D/A轉換,輸出控制中頻電源的輸出功率,感應器產生電磁渦流對工件進行加熱。利用功率傳感器測量,經信號處理后送A/D轉換、采樣,作為反饋信號,同時在CRT和數字面板表上顯示。

2.2 流量控制模塊

淬火過程中的供水,包括淬火液(聚乙烯醇)和設備冷卻水。工控機根據加工程序中的流量給定值,通過輸出接口D/A轉換,給比例閥指令,使噴頭工作。利用流量傳感器測量,發出的脈沖經信號處理給計數器,送入主機進行運算、顯示和控制。

2.3 速度控制模塊

由于機床結構設計的限制,感應器需要與淬火變壓器固連在一起,無法實現繞工件輪廓表面運動,因此,淬火采用工件旋轉的方式,即旋轉淬火。在中頻輸出功率、間隙及淬火介質等固定的情況下,淬火速度直接影響淬硬層深度。速度愈快,淬硬層深度越淺;速度愈慢,淬硬層深度越深[8]。

工控機根據加工程序中的速度給定值,通過D/A輸出接口給變頻器指令,變頻器控制電機按指定的轉速轉動。通過減速機構和驅動軸使直線移動工作臺和回轉工作臺運動,與驅動軸聯接的電磁感應式脈沖編碼器發出脈沖,送入計數器板,工控機計算工作臺的速度,在CRT和數字面板表上顯示,并作為反饋量與給定值比較后進行控制。將速度值對時間進行積分,可算出直線移動工作臺的位移。

淬火加熱時間是控制淬火溫度的重要參數,而且在淬火過程中,要保證感應器與工件之間的間隙恒定。因此,為了獲得均勻淬硬層和操作安全,必須控制工件表面相對于感應器的移動速度處于基本恒定的狀態,即恒線速度運動。這是平面非圓曲線表面淬火處理的數控感應淬火系統中的關鍵問題,也是保證熱處理質量的重要因素。

通過編制相應程序,可以實現對速度的控制,但是由于盤類零件的平面具有曲線形狀,在編程時需要建立平面復雜曲線恒速運動的數學模型,將復雜曲線簡化成折線,由于數控系統具有很強的直線插補功能,在簡化后的凸輪輪廓的任一條折線上,按直線插補編程便可實現恒線速度控制。下面以在實際中應用較多的典型盤形零件凸輪為例進行分析。

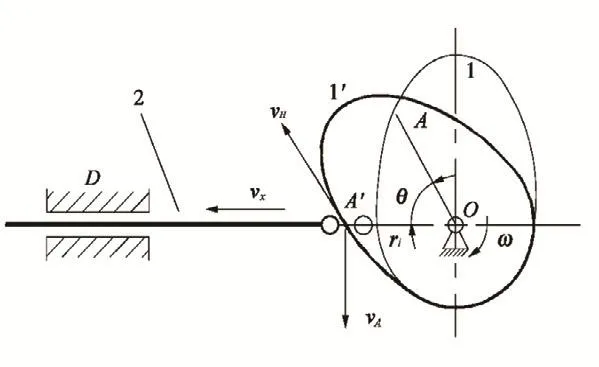

平面凸輪感應淬火傳動裝置的工作狀態與對心移動從動件盤形凸輪機構類似,運動結果基本相同,可以用如圖2所示的對心移動從動件盤形凸輪機構代替平面凸輪感應淬火裝置的機構模型。回轉工作臺帶動凸輪1以ω轉動,相當于直線移動工作臺的移動桿2保持與凸輪輪廓間等距,并以νx移動,兩者之間的相對速度νH即為所需保證的恒線速度。

圖2 平面凸輪感應淬火裝置機構模型圖

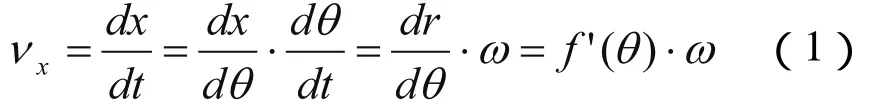

平面凸輪實際輪廓曲線是根據需要確定的,很難用特定的數學函數來表示,通常用極坐標來表示,即: r= f(θ),式中r為曲線輪廓對應的向徑,θ為凸輪轉角。按技術要求,感應器與凸輪輪廓應始終保持等距,所以感應器的移動量dx等于凸輪向徑的變化量dr ,即dx =dr。感應器的速度:

在凸輪輪廓曲線上任取一段長度ds ,則ds =rdθ = f(θ)·dθ。輪廓的線速度:

式(1)、(2)建立了νH、νx和ω三者之間的關系,由理論力學分析可知,線速度νH是νx和ω的二元函數,即:νH=f(ω ,νx)。

為了便于分析,將理論上光滑的凸輪輪廓曲線簡化為若干條折線,認為凸輪輪廓由很多條折線組成[2]。每條折線對應一個凸輪轉角,設為θ,θ取值越小,簡化后的輪廓越接近實際凸輪輪廓。運動過程中,取任意θ區間,設A點為輪廓區間的初始位置,對應極徑OA 為ri,A'點為終點位置,對應極徑OA'為ri+1。由于θ取值較小,在θ范圍內νx和ω可以看作不變。經速度分析,可得:

回轉工作臺帶動凸輪的旋轉角速度:

直線移動工作臺帶動感應器的移動速度:

感應器與凸輪間的相對速度(恒速):

淬火時,按工藝要求給定凸輪與感應器之間的恒線速度νH,根據式(3)可以計算出回轉工作臺的回轉角速度ω,根據式(4)可以計算出直線移動工作臺的移動速度νx。

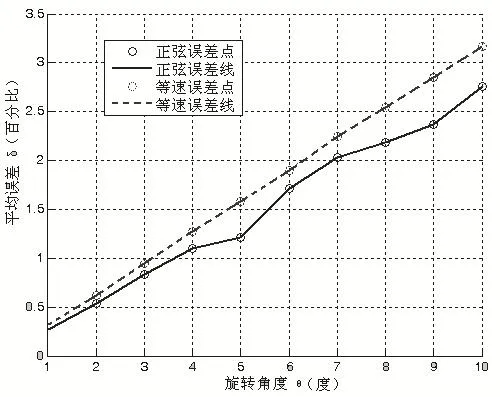

對于模型中的簡化,以凸輪從動件為等速運動規律和正弦加速度運動規律為例,用matlab 軟件進行分析,旋轉角度θ值從10到100取值,得旋轉角θ與平均誤差之間的關系,如圖3所示。

圖3 旋轉角與平均誤差的關系圖

由關系圖可以看出,當θ角取值小于50時,誤差在2%以內。當旋轉角度取40~50時,產生的誤差較小,對實際應用的影響極小。因此,用簡化數學模型控制平面曲線,可實現恒速運動[2]。

通過以上分析可知,將凸輪輪廓曲線進行簡化后,用數學模型進行數據處理,可得到需要保證的恒速νH對應每個θ區域的ω和νx。結合牛頓迭代法,按直線插補編程輸入數控系統,依次分段執行程序,控制回轉工作臺和直線移動工作臺的運動,具有較高的控制精度[3,9]。

3 控制系統的軟件功能[10]

軟件采用C語言實現對整個控制系統程序的編制及開關量的邏輯控制,實時監測系統的執行情況,對整個系統進行全面管理。

程序主菜單分為“編寫工藝”、“淬火加工”、“繪制曲線”、“收工作業”和“退出”。所有操作均為中文界面,采用人機對話方式。

編寫工藝即輸入加工程序,依據工藝卡逐項填入并賦予工藝號,編寫過程中如有錯誤給出提示。

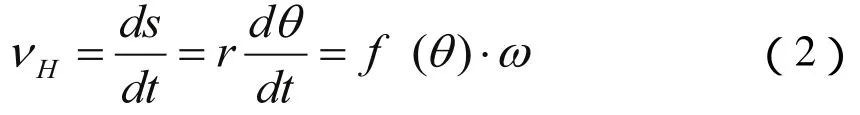

淬火加工時,工件裝卡后,輸入工藝編號,按啟動按扭,系統對機床狀態進行檢查, 如未準備好,給出提示。檢查通過后,系統調用相應的工藝程序及各控制回路的測控程序,程序按工藝進行實時控制、檢測和顯示,同時記錄執行結果,生成數據文件。加工過程如有異常,控制系統暫停并報警,此時界面顯示故障出處。淬火加工主程序框圖如圖4所示。

圖4 淬火加工主程序框圖

繪制曲線即對工件加工過程中的各參數進行記錄,可依次繪制曲線,隨時提供查詢或打印。

收工作業可以對工件加工的數量、品種、工件編號、工藝編號、操作者等信息進行統計,可隨時查詢或打印,便于生產和質量管理。

通過退出命令,結束程序。

4 結束語

本文設計的感應淬火機床,與數控技術相結合,并對復雜輪廓曲線建立簡化的數學模型,較好的解決具有曲線形狀的盤類零件的表面熱處理問題。根據工藝需要,可隨時編程或修改工藝參數,以滿足不同類型零件的感應熱處理。通過屏幕顯示,可在線跟蹤淬火的全過程,大大提高了零件的淬火質量。可以采用通用感應器進行感應淬火,成本大大降低,具有較好的實際應用價值。

[1] 許旭東,周大振.領先的感應加熱熱處理設備[J].國外金屬熱處理,2000.2,21(1):33-37.

[2] 吳銳,李廣宏,鄒輝,等.平面曲線零件恒速運動的測試及數據分析[J].煤礦機械,2011.9,32(9):212-214.

[3] 周永喜,施群,王小椿.基于DSP的運動控制卡的設計與實現[J].機床與液壓,2003,3:86-87.

[4] 陳國民,閆滿剛.對我國齒輪感應淬火技術的評述[J].金屬熱處理,2004,29(1):32-39.

[5] 莊淑君,沈慶通.曲軸旋轉淬火機床控制系統設計[J].金屬熱處理,1998,1:43-44.

[6] 葛運旺,羅尚民,張宗杰,等.由PLC和HMI構成的感應淬火機床數控系統[J].熱加工工藝,2005,9:53-55.

[7] 葛運旺,趙尊群,張宗杰,等.基于現場總線的感應淬火機床控制系統設計[J].工業儀表與自動化裝置,2005,5:32-34.

[8] 周海,曾少鵬,袁石根.感應加熱淬火技術的發展及應用[J].熱處理技術與裝備,2008.06,29(3):9-15,21.

[9] 孫海洋,范大鵬.CNC參數曲線實時插補進給速度控制方法[J].中國機械工程,2008.9,19(17):32-36.

[10] 陳嬋娟,閆永志,藍通明.開放式數控系統人機界面的設計[J].組合機床與自動化加工技術,2007,2:42-45.