實時能力約束下的機床優選方法

韓 峰 ,張振明,田錫天,耿俊浩

(西北工業大學 CAPP與制造工程軟件研究所,西安 710072)

0 引言

在傳統工藝設計中,機床選擇更多的考慮了加工能力。對于機床的負荷信息,由于受制于傳統的先工藝后計劃的串行模式,難以在工藝編制階段有效獲取。區別于生產計劃最終的生產任務安排,工藝階段任務分配選擇的是機床類型,指定了一類機床的工作量,是生產計劃將任務劃分到具體機床進行排產的基礎。在工藝員對機床任務量并不了解的狀況下,制定的工藝及機床選擇方案可能集中于個別常用、高性能機床,即在工藝編制階段就造成任務分配不均的狀況。處于工藝下游的生產計劃在均衡工藝方案的支持下,難以制定出均衡的計劃。通常表現為一部分機床工作量過大,成為生產環節的瓶頸,延長了制造周期;另一部分機床過于空閑,浪費了制造資源潛在能力。可見,傳統的機床選擇模式限制了生產計劃排產柔性,導致了生產任務分配不均衡。

由于工藝規程是生產計劃的信息基礎,工藝路線設計以及機床選擇直接約束生產排產。為解決工藝對生產平衡的限制,許多學者提出動態工藝規劃,以提供多工藝路線方式減少工藝對計劃的約束,并在此基礎上提供多種機床選擇方案[1,2]。有學者指出應當協同生產計劃制定具有適度柔性和針對性的工藝方案,在工藝規劃階段對負荷進行考慮,實現均衡任務分配,但具體方法沒有明確給出[3]。總結目前的文獻資料,以多種工藝支持生產計劃平衡以及靜態能力約束下多機床選擇方面學者們做了大量工作。然而在確定了動態工藝規劃方案后,如何綜合考慮機床加工能力和負荷能力,在機床選擇階段支持生產計劃平衡方面研究還很少。工序編制中指定的機床類型是生產計劃的重要依據,機床選擇是否合理對能否平衡生產縮短生產周期起到重要的作用。筆者從工藝任務均衡分配這一角度出發,對機床加工能力和負荷能力約束下的選擇問題進行了深入研究,提出了實時能力約束下的機床優選方法。

1 實時能力約束下的機床優化選擇方法

實時能力約束下的機床優選是在選擇機床過程中,對機床靜態加工能力和動態負荷約束協同考察,并予以評價,以達到工藝任務分配相對均衡的方法。其中,機床的實時能力是指機床在批次生產計劃周期內的加工能力和負荷能力;實時能力約束是機床靜態加工能力和動態負荷的約束并集。批次生產計劃周期中的批次類似于生產過程中的生產批次概念,但面向對象是分批次進行的零部件工藝規劃和生產計劃過程。在批次生產周期內,機床能力是根據前批次生產計劃調整過的,因此反映了機床任務量的實時信息,從而保證計劃編制過程中對機床負荷能力的考察。

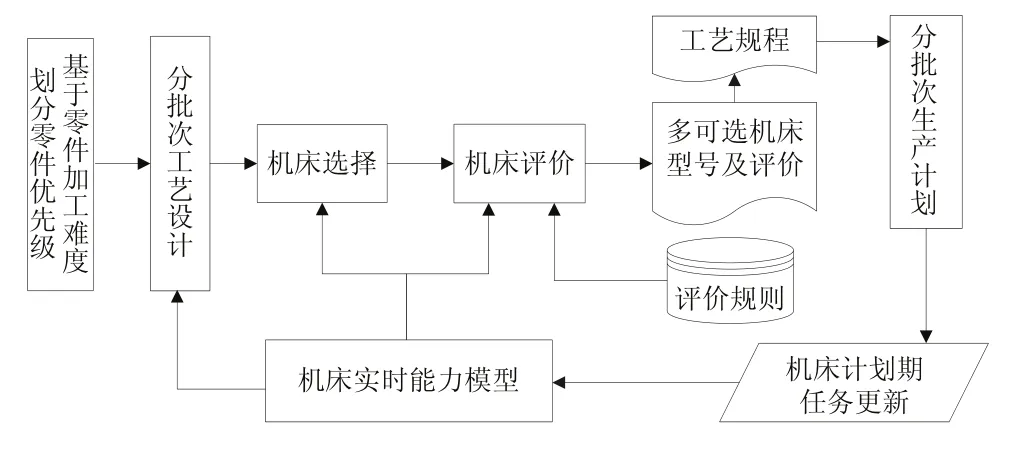

然而在傳統生產準備流程中,由于工藝規劃與生產計劃是串行的兩個階段,工藝規劃階段是無法獲取機床負荷信息,因此必須將工藝規劃與生產計劃協同考慮,將串行的流程變更為并行過程。有學者進行過協同方法研究,多數方法遵循了反饋調整的思路[4,5],該思路并不能滿足工藝編制階段實時獲取機床負荷的需求。為此,本文提出了協同生產計劃,在實時能力約束下優選機床的方法。其流程如圖1所示:

圖1 實時能力約束下的機床優選方法

首先,依據工件對關重機床的占用可能性對工件進行優先級劃分。按級別對工件分組,以組為單位分批次對工件進行工藝設計。批次工藝設計首先依據機床實時能力,為工序匹配加工能力和負荷都滿足的機床。此時機床負荷能力取決于歷史生產計劃對機床的任務分配。其次,基于多層次指標體系對所有匹可選機床進行評價和優選。進而,生產計劃依據批次工藝規程為機床排產,并將機床負荷變化反饋到機床實時能力模型中。后一批次工藝規劃將在變化了的機床能力約束下進行。整個過程依次循環,直至所有批次工藝規劃和生產計劃都制定完成。

此方法將串行的工藝設計與生產計劃分批次并行進行,使得工藝設計階段考慮機床負荷成為可能,并實現以變化的機床能力約束工藝設計。其中,機床實時能力的描述及建模方法、機床選擇及評價方法是實現上述方法的關鍵技術。

2 機床實時能力描述及建模方法

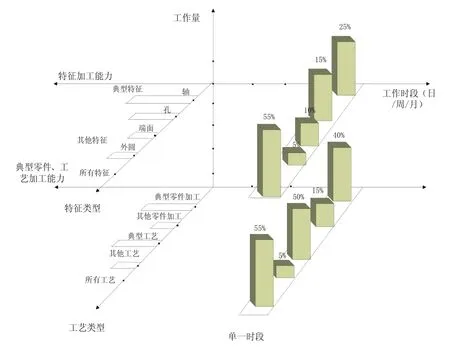

目前,機床建模研究主要集中在加工能力方面,機床負荷方面的研究并不深入。而機床面向工藝任務的可用工時同樣是影響工藝路線設計和機床選擇的關鍵。因此,需要建立同時涵蓋機床加工能力和負荷的機床實時能力模型。機床的加工能力主要表現在機床的成形能力、加工精度、尺寸極限等工藝能力;負荷能力主要表現在計劃期內機床的工時分配狀況。目前,特征被廣泛應用于計算機輔助工藝設計領域,可以完整表達工件加工表面的形狀、公差要求等,因此本文將機床的實時能力定義為機床面向工藝任務的可執行能力,由加工能力和負荷能力構成。機床加工能力以機床可提供的加工方法,以及加工方法可完成的加工特征兩個層次來描述。機床負荷以計劃期內機床總工時、已計劃工時和剩余工時的比例關系來描述。參照以上思路建立的機床實時能力描述模型如圖2所示:

圖2 機床實時能力模型

在機床實時能力模型中,加工能力是指機床可以提供的各種加工方法的能力集合。由兩個相關的層面來描述。第一層為機床可以提供的工藝類型能力,包含可以加工的典型零件類型和工藝類型。如某機床具有加工盤類零件的鉆孔工藝,則盤類零件和鉆孔工藝就為機床可提供的工藝類型能力。零件加工和工藝類型從不同角度考察機床的工藝能力,并分別核算機床工作量。第二層為特征加工能力,是工藝類型能力在特征層面上的映射。圖中左側橫條的長短標識了工藝能力的強弱。兩個層次中,不同類型的能力在工作時段內有各自的負荷狀態,如圖2中柱狀圖所示,它們是機床負荷在不同能力分類下的多個負荷視圖。加工能力在一定時期內是相對穩定的,而負荷能力是隨生產計劃進程不斷變化,但在每個批次計劃周期內是相對穩定的。因此負荷能力由計劃周期內機床計劃任務工時與總工時比例進行描述,剩余工時與計劃總工時的比值反映了負荷狀態的優劣。機床實時能力隨著對每批次工件工藝任務分配的變化而變化,是指導后續批次工藝設計的信息來源。而基于實時能力進行機床選擇和評價是提高任務均衡性,縮短生產周期的關鍵。

3 實時能力約束下的機床選擇方法

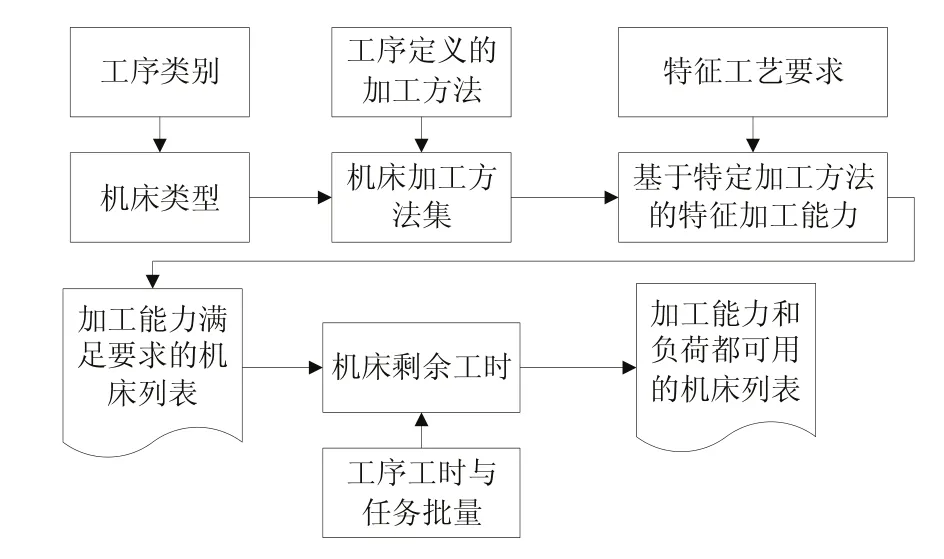

機床選擇需要考慮加工能力和可用負荷兩個方面。如果機床同時具備完成工藝任務的加工能力并具有完成該任務的負荷能力,則該機床可選。對于加工能力,可以通過機床可提供的加工方法、加工特征、特征工藝參數三個層次依次進行篩選。對于負荷能力,則通過比較機床承擔本道工序后是否還有剩余工時,判斷機床是否負荷可用。面向加工能力和負荷的機床選擇方法如圖3所示:

圖3 面向加工能力和負荷的機床選擇方法

面向加工能力的機床匹配,可以首先對機床可提供的加工方法與工序要求的加工方法進行對比,并在相同加工方法下比較加工特征的類型,驗證工序加工特征工藝要求是否在機床可提供的工藝能力范圍內。面向負荷能力,首先對工序進行工時定額,結合批量計算工序將占用機床列表中各機床的工時。其次,對比機床剩余工時得到負荷可用的機床。

基于以上方法的選擇過程同時考察了加工能力和負荷。然而,機床的選擇將加工能力和負荷都滿足工藝任務要求的機床全部選出,并沒有輔助工藝人員選出最終確定參與工序承制的機床。因此,還需要對所列機床進行評價和比較。本文給出了基于指標體系的機床評價方法,依據指標體系計算機床面向工藝任務的得分,給出可選機床的優先級排序,輔助工藝人員選擇最合適機床。

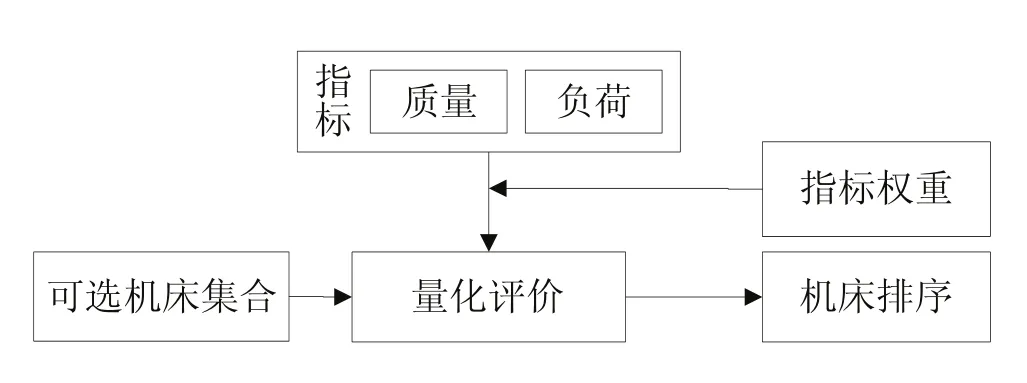

4 基于多指標的機床評價方法

機床評價是對機床與工序的適應性進行打分。機床與工序的適應性主要體現在兩方面:機床加工能力與工序任務的適應性、機床工時與任務量的適應性。評價方法將從機床提供加工能力對工序質量的影響角度,對靜態加工能力進行評價;從機床在計劃期內承擔的任務量角度,對機床動態負荷進行評價。因此,評價方法采用質量和負荷作為頂級指標,并以指標和權重的形式計算機床評價值。質量和負荷的權重由訂單緊迫程度劃定。評價方法如圖4所示:

圖4 機床量化評價方法

質量定義為機床加工能力相對工序加工要求的適應度。工序質量由該工序所有加工特征質量構成。特征質量以對尺寸精度、粗糙度等工藝指標的評價構成。評價方法通過有底到頂的方式,首先對子指標評價值和權重進行計算,得到各個特征質量評價值,并綜合所有特征評價值和權重,最終獲得工序質量評價值。

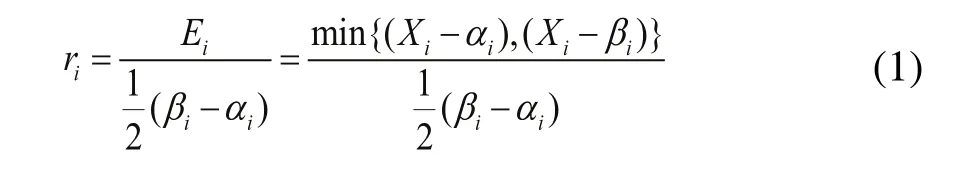

質量評價是能力與任務的適應性評價。針對工序而言,工序要求越接近能力極限對機床穩定性要求越高,耗費的工時越久,加工難度也就越大。基于以上思路,評價方法比較加工要求與機床加工能力的趨近程度,并以趨近度標識機床的能力程度。將這一思路建立數學模型,如下式所示:

其中,機床的能力范圍為α~β;工藝要求X 與能力極值?或β的差值為能力程度E。機床能力從不同層次有不同的物理意義。以特征的表面粗糙度為例,機床面向該特征粗糙度能力范圍為α~β,工藝要求的粗糙度X 與?或β的最小趨近值為E,即與最接近的極限值的差值,表達了工藝要求與極限能力的趨近程度。趨近值E 與1/2(α?β)相除,規整能力值在0~1的范圍內,消除了粗糙度單位對機床能力值的影響,便于與公差等其他工藝屬性計算能力值后的綜合能力計算。

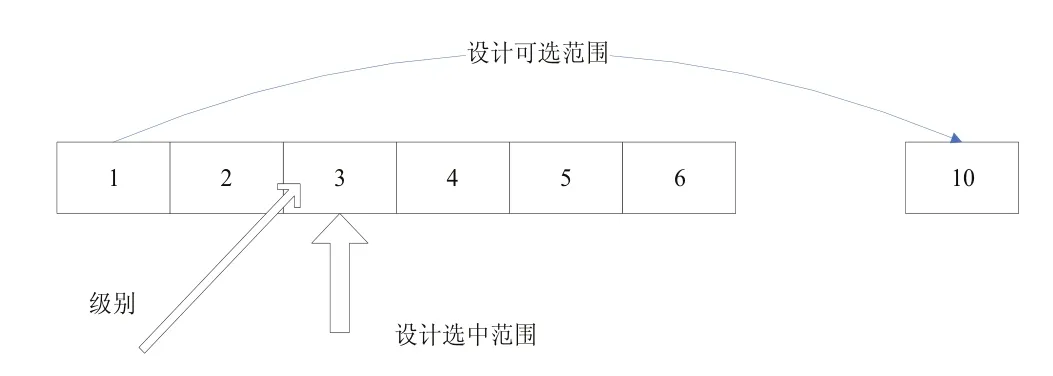

工件加工表面的重要程度是由零件設計過程決定的。對設計選擇的參數與設計可選的參數范圍進行比較,可以獲取該參數的權重。該參數可以是特征的粗糙度、公差等級等。

圖5 權重確定方法

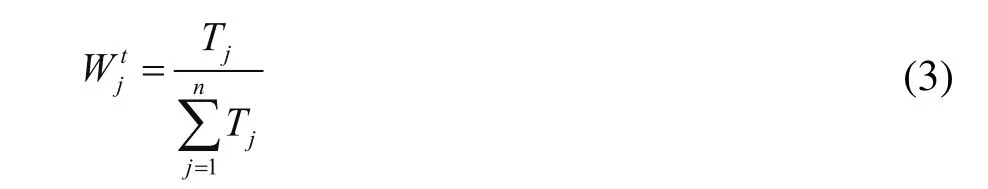

依據上述思路可以對各個工藝指標權重進行計算,而各個工藝指標的權重間接反映了特征的重要性,因此可以由工藝指標權重累加獲得特征權重。公式(2)、(3)分別給出了指標權重和特征權重的計算方法:

其中,Si為指標i選擇值,Sn為設計可選范圍,Wizb為指標i的得分,標識了該指標的重要級別。公式(3)給出了特征權重計算公式:

其中,Tj=Sij,Tj為特征j重要級別,Sij為j特征i指標的重要級別。特征j與多個特征重要級別的比值,即為該特征j的特征權重Wt。

負荷描述的是機床可用工時與工序工時的匹配度。已用工時和工序工時與總工時的比例標明了機床的負荷狀況。計劃期內總工時由生產計劃根據訂單期限確定,已用工時由以確定的工藝規程中機床所用工時構成。機床負荷評價可由公式(4)表示:

其中,Tp為工序工時定額,N為加工批量,Ts為計劃期內總工時,L為剩余工時所占比例。對應圖2所示的機床能力分類,不同的類別下負荷計算都參照上式,得到不同能力下的負荷狀態。

5 工藝設計中機床優選應用示例

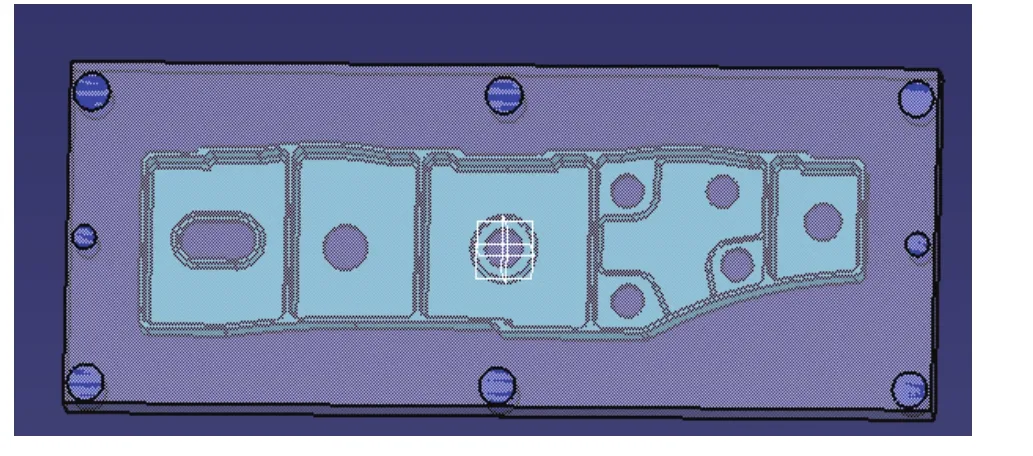

筆者結合863/CIMS主題計劃項目,在動態工藝規劃系統中以航空零件加工機床選擇為例對以上方法進行驗證。零件毛坯圖如圖6所示。

圖6 框類零件毛坯

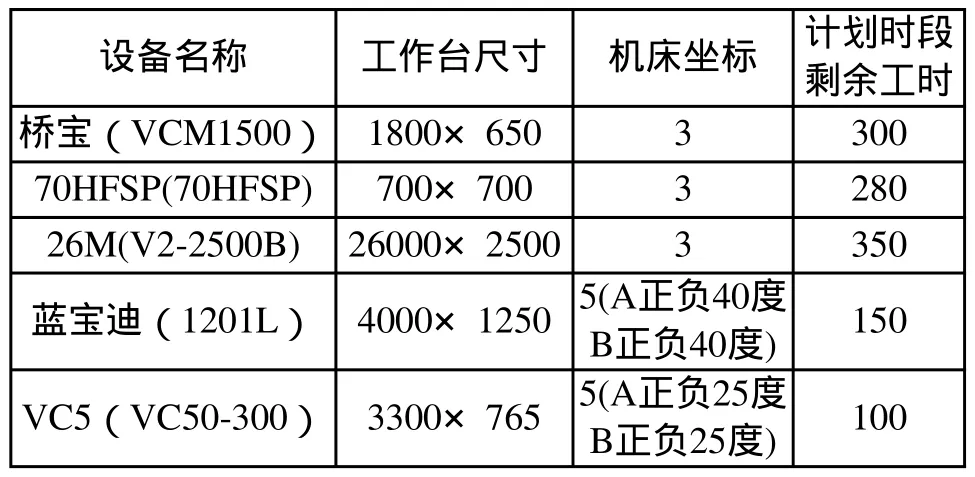

毛坯大小600×310×35mm,采用兩孔一面定位方式,用6個M12螺釘壓緊零件,C型框方式連接零件。工藝路線為粗加工正面(修基準面、鉆壓緊、锪孔)、粗加工反面(鉆工藝孔、锪孔) 、粗精加工反面外形以及中加孔、粗精加工正面內形。其中緣條,筋條,腹板、腹板角度孔為主要特征。緣條需要加工閉角和開角,閉角為66.1度,開角為125.5度,腹板上有5度的角度孔。最后的精加工工序為關重工序,為其選擇可用機床。機床列表如表1所示。

表1 候選機床列表

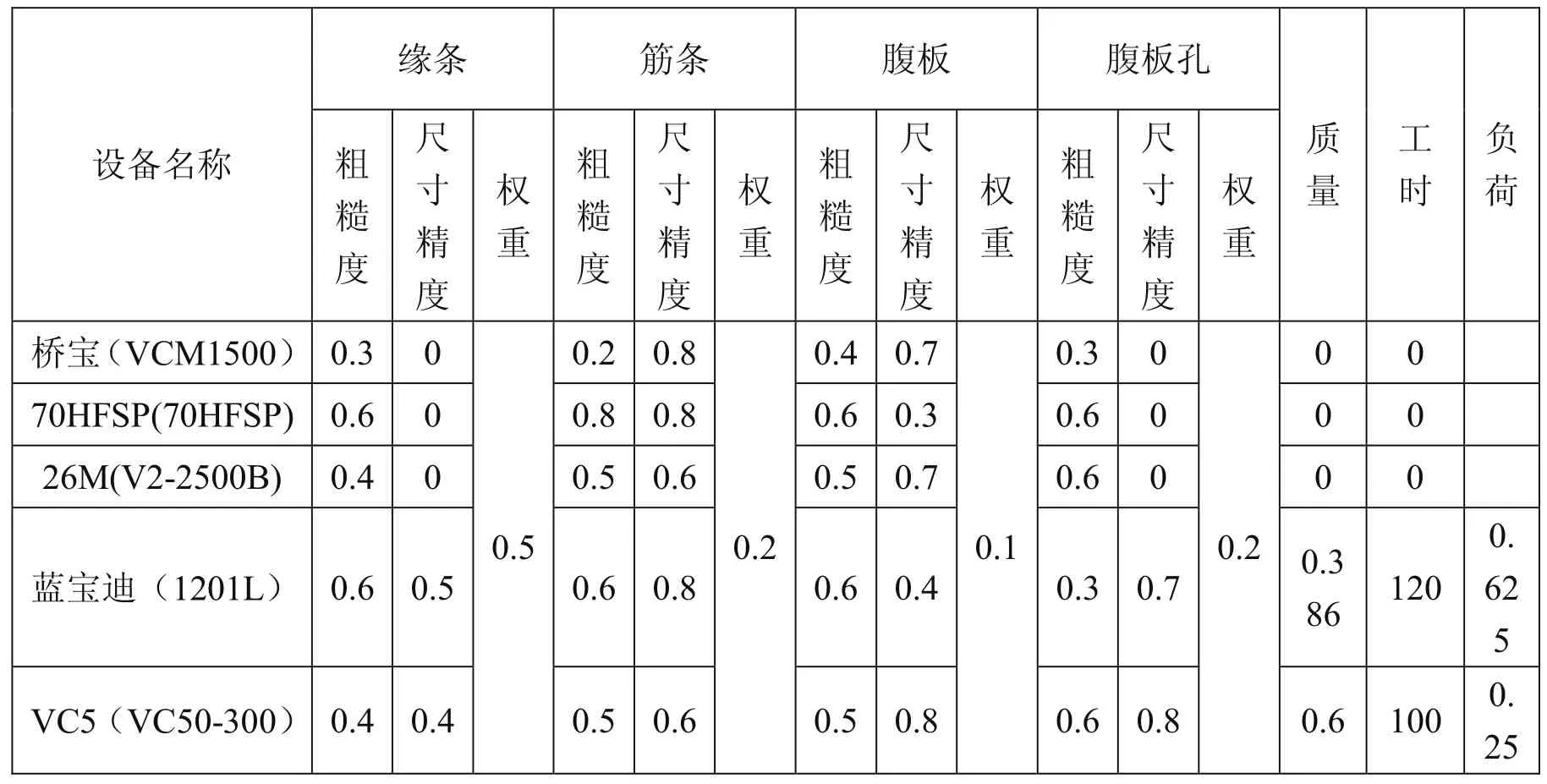

面向關重工序參照上述方法對機床能力和負荷進行評價。評價結果如表2所示。

由于緣條和腹板孔有角度要求,三軸機床不能滿足要求。五軸機床的選用依據生產緊迫性設置質量、負荷權重,得到總評分。依據工序工時和加工數量,計算選用機床的工作量,與計劃期內已有任務量累加,更新實時負荷能力,約束后續機床選擇。

6 結束語

本文提出的實時能力約束下的機床優選方法可以使工藝人員在編制工藝之初就獲取相應的機床負荷信息,輔助工藝人員制定出任務均衡的工藝規程,縮短了生產周期。同時,本文提出的量化評價方法不依賴于人為因素,具有工藝穩定性和評價敏捷性特點,對網絡化協同制造中機床的選擇與評價具有參考價值。

表2 評價結果

[1]李雙躍,龍紅能,殷國富,等.基于特征的制造工藝資源建模與檢索方法研究[J].計算機集成制造系統,2007,6,13(6):1062-1070.

[2]俞烽,廖文和,郭宇,等.面向工藝的擴散制造資源選擇方法研究[J].中國機械工程,2008,10,19(19):2315-2318.

[3]王忠賓,許娟,張永忠,等.智能CAPP系統及其加工資源動態決策[J].中國礦業大學學報,2006,5,35(3):317-322.

[4]CIURANA J,CARCIA-ROMEU M L,FERRER I,et al.A model for integrating process planning and production planning and control in machining processes [J].Robotics and Computer-Integrated Manufacturing 24 (2008) 532—544.

[5]王忠賓,王寧生,陳禹六.工藝規劃和生產計劃與控制集成過程中的資源決策[J].計算機集成制造系統,2004,10(6):646-650.