由輝銻礦低溫固硫熔煉制取粗銻

劉小文,楊建廣,伍永田,李 靜,唐朝波,陳永明,唐謨堂

(1. 中南大學 冶金科學與工程學院,長沙 410083; 2. 廣西堂漢鋅銦股份有限公司 博士后科研工作站,南丹 547200)

由輝銻礦低溫固硫熔煉制取粗銻

劉小文1,楊建廣1,伍永田2,李 靜1,唐朝波1,陳永明1,唐謨堂1

(1. 中南大學 冶金科學與工程學院,長沙 410083; 2. 廣西堂漢鋅銦股份有限公司 博士后科研工作站,南丹 547200)

采用低溫固硫熔煉新工藝對輝銻礦一步熔煉進行研究。結果表明:在液固比為5(質量比)、m(Na2CO3)/m(KCl)為4(質量比)、粉煤質量過量系數為2倍、ZnO質量過量系數為1.2倍、熔煉溫度為850 ℃、熔煉時間為2 h的最優條件下,Sb的直收率為90%(質量分數),粗銻品位為92%(質量分數),輝銻礦中的硫以ZnS的形態固定于渣中,渣中硫固定量為84%(質量分數)。較傳統冶火法煉銻工藝,熔煉溫度降低350 ℃以上,降低了能耗,解決了輝銻礦熔煉過程中低濃度SO2污染的問題。

輝銻礦;低溫;熔鹽;固硫;清潔冶金

現行從硫化銻精礦中提取金屬銻的工藝主要以“鼓風爐揮發熔煉—反射爐還原熔煉”[1?2]工藝為主。此工藝對原料適應性強,處理能力大,但普遍存在焦率高、能耗大、收塵系統龐大、操作繁雜等缺陷。尤其是在鼓風爐揮發熔煉工序中和產生的低濃度SO2煙氣,嚴重污染生態環境, 是一個至今尚未解決的技術難題。為了克服以上缺陷,工業上曾采用過堿性濕法煉銻[3]工藝, 但因該工藝的高昂生產成本而未能推廣應用;“氯化浸出—電積法”[4]和“礦漿電解法”[5?6],因存在諸多問題,難以產業化;已實現產業化二十多年的“新氯化?水解法”[7?8]雖然能生產高純氧化銻,但其廢水排放量大、成本高。另外,唐謨堂[9?10]、王吉坤和雷霆[11]、孫克萍和先晉聰[12]、張天祿[13]等在革新火法煉硫化銻礦工藝方面均做過很多研究,但提出的工藝方法都存在不足之處,未能徹底革新傳統煉銻工藝且實現工業化。

為此,本文作者通過熱力學計算,發現采用碳酸鈉和氯化鉀作熔劑,氧化鋅作固硫劑,粉煤作還原劑,在溫度低于900 ℃條件下可以實現輝銻礦的還原固硫熔煉一步制取粗銻。并且通過試驗探索了主要影響因素對熔煉過程的影響,優化工藝條件。此工藝具有低溫、低碳、清潔環保、綜合利用易實現等優點,對徹底改革高污染、高能耗的傳統火法煉銻工藝具有重要意義。

1 實驗

1.1 原料及試劑

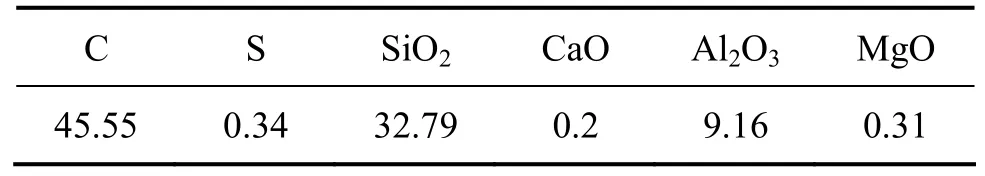

實驗所用原料為單一硫化銻精礦(輝銻礦),其化學組成如表1所列。其中57.23%的Sb以硫化銻形態賦存,1.72%以三氧化二銻形態賦存,2.90%以銻酸鹽形態賦存。實驗所用的輔助原料包括氧化鋅、還原粉煤、碳酸鈉、氯化鉀及相關的滴定分析試劑。還原粉煤的化學成分如下表2所列。

表2 還原粉煤的成分分析Table 2 Composition analysis of powdered coal (mass fraction, %)

1.2 實驗方法

按照實驗配比,首先稱取一定量的輝銻礦、ZnO、KCl、Na2CO3、粉煤,將這些物料混合均勻后裝入高純石墨坩堝內,然后放入馬弗爐內于恒定溫度下保溫一段時間。熔煉完成以后,趁熱直接將熔體倒出,于室溫下冷卻,冷卻后將金屬和渣分離,然后分析檢測。采用硫酸鈰滴定法分析粗銻及渣中的Sb含量,通過ICP-AES分析粗銻及渣中其他元素的含量。銻的直收率(η)計算公式為

式中:η為銻的直收率;w為粗銻品位;m1為粗銻質量;m2為原料中銻的總質量。

2 基本原理

2.1 熔煉過程可能發生的反應

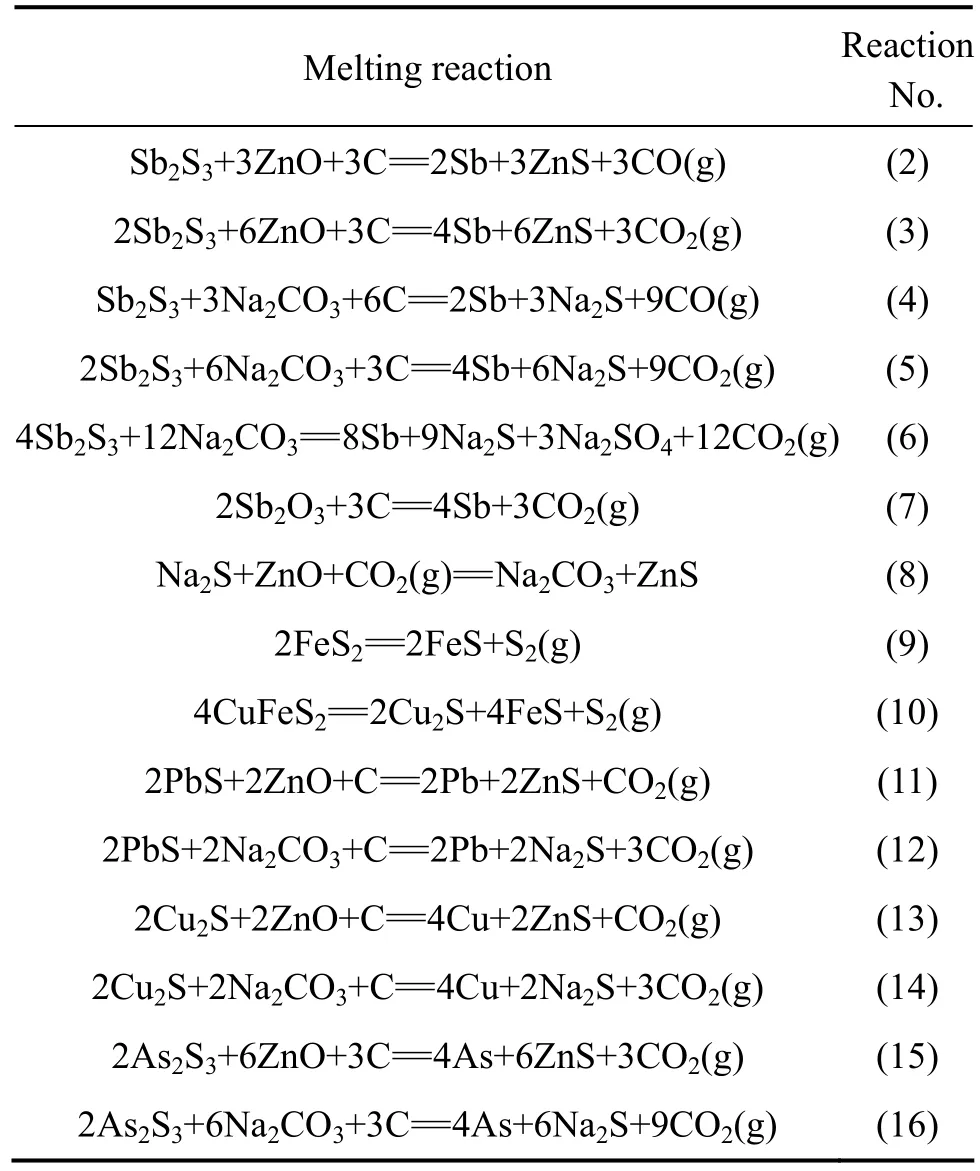

輝銻礦低溫固硫熔煉體系中可能發生的主要反應見表3。

表3 熔煉過程中可能發生的主要反應Table 3 Possible main reactions in smelting process

2.2 熔煉過程分析

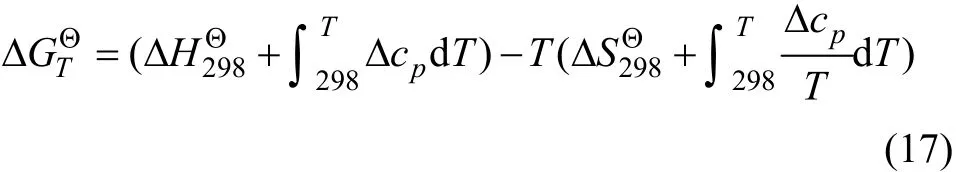

熔鹽熱力學計算公式為

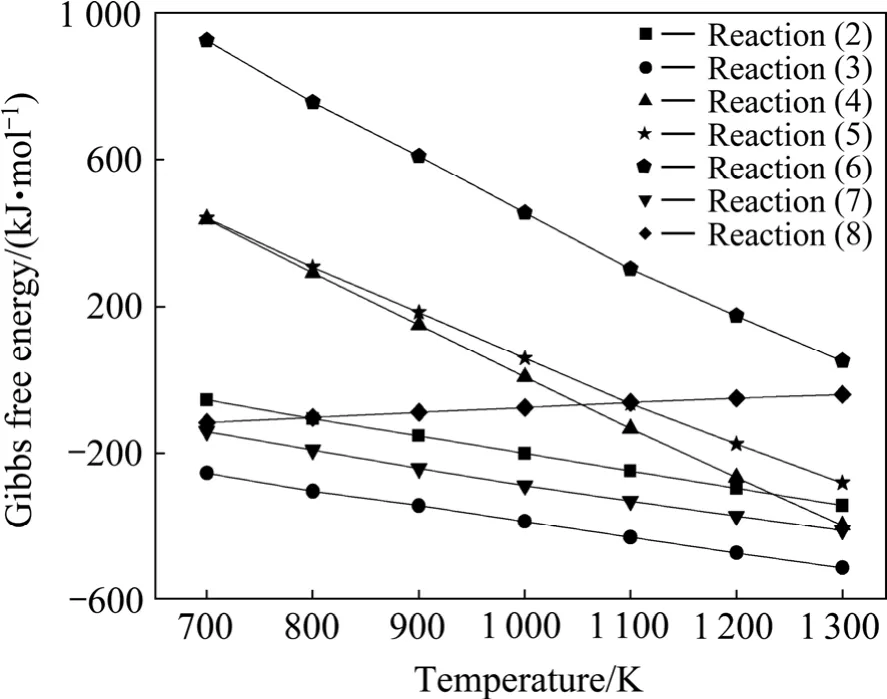

根據文獻[14?16]提供的熱力學數據計算出各個反應在不同溫度下的,如圖1和2所示。由圖1可知,當溫度低于1 000 K時,Na2CO3于熔煉過程中不參與任何反應;當溫度高于1 100 K時,Na2CO3會參與一部分反應,生成的Na2S又會與ZnO結合重新生成Na2CO3。熔鹽中還加入了一定量的KCl,其主要目的就是降低熔鹽的熔點,改善熔體性質,也不會參與熔煉反應。所以Na2CO3和KCl在體系中只起惰性熔劑作用。而反應(2)和(3)在溫度高于1 100 K時,值很負,反應容易進行,且可以進行得很徹底。故在高于1 100 K溫度下,Sb可以很容易被還原出來,以金屬相形態與熔劑及固體物渣(硅酸鹽及鈣、鎂、鋁等化合物)分離,硫會以ZnS形態進入固體物渣相中。

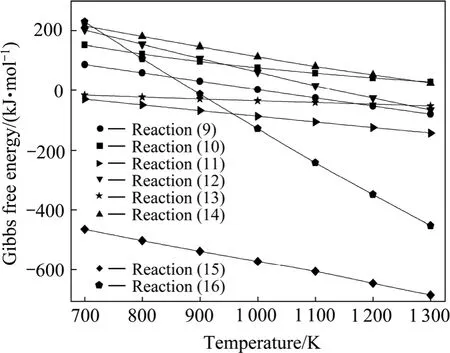

由圖2可知,當熔煉溫度為1 100 K左右時,雜質金屬組元中Cu、Pb、As很容易被還原成金屬,還原出來的Cu會進入到Sb金屬相中,而還原出來的Pb、As一部分進入金屬相中,一部分揮發進入煙氣中(Pb及As沸點較低);Fe會以FeS形態進入到固體物渣相中。金屬相中的雜質金屬可于精煉過程回收;堿(KCl和Na2CO3)可以直熱接過濾回收利用;渣中ZnS可以選礦分離出來,再通過焙燒得到ZnO,返回利用以節約成本。

圖1 熔煉過程可能發生的主體反應的?GTΘ—T圖Fig.1 ?GTΘ—Tgraphs of main possible reactions in smelting

圖2 熔煉過程雜質金屬可能發生的反應的?GTΘ—T圖Fig.2 ?GTΘ—Tgraphs of possible reactions of impurities metals in smelting

3 結果與討論

3.1 堿配比的影響

在液固比(總堿量和熔煉后固體物渣質量比)為6、ZnO質量為理論消耗量的1.1倍、粉煤質量為理論消耗量的4倍、在800 ℃溫度下熔煉4 h、固定總堿量(Na2CO3和KCl)的條件下,考察KCl不同加入量對熔煉過程的影響,其結果如圖3所示。由圖3可看出,隨著KCl加入量的不斷加大,銻的直收率呈先增后減,再上升的趨勢,而粗銻品位略有先升后降的趨勢。這是由于Na2CO3的熔點約850 ℃,隨著KCl加入量的不斷增加,熔鹽的熔點不斷降低,熔鹽的性質得到改善,有利于金屬Sb的沉積;同時隨著KCl的不斷增加,體系中Cl?會增多,不僅會增加熔鹽體系的活性,導致更多的雜質元素參與反應進入到金屬相中,而且KCl會提高熔鹽的表面張力,不利于Sb的沉積,且Cl?對設備具有一定的腐蝕性,加入量不宜過多。故總堿中KCl質量分數選取20%比較合理。

圖3 總堿中KCl質量分數對熔煉過程的影響Fig.3 Influence of mass fraction of KCl on smelting process

3.2 熔煉溫度的影響

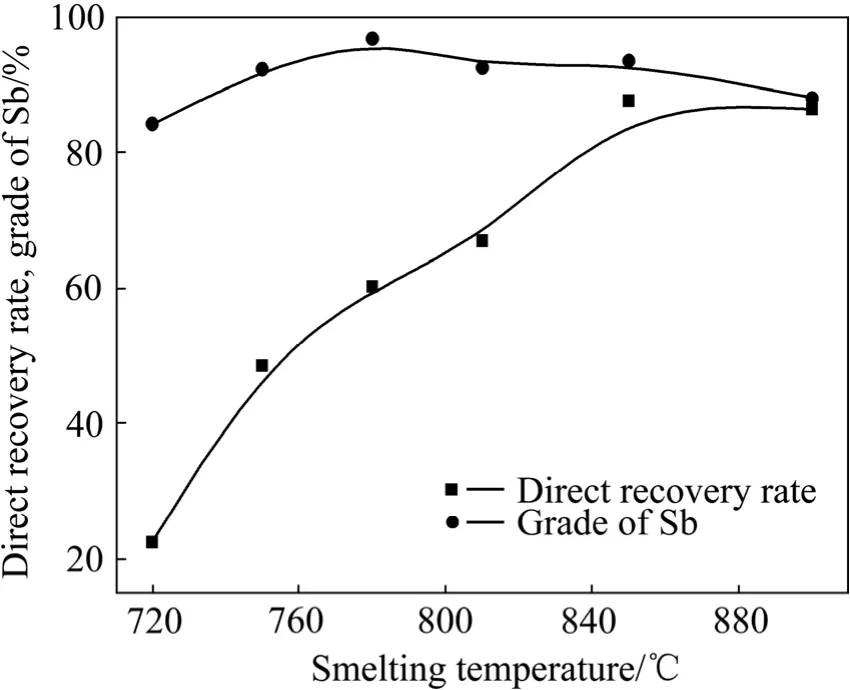

在液固比為5、ZnO質量為理論消耗量的1.2倍、粉煤質量為理論消耗量的4倍、總堿中KCl質量分數為20%、熔煉時間為3 h的條件下,考察溫度對熔煉過程的影響,其結果如圖4所示。由圖4可知,當溫度低于850 ℃時,隨著溫度的升高,Sb的直收率不斷升高,最高可達到87.6%;粗銻品位整體上也是一個逐漸升高的趨勢;當溫度高于850 ℃時,Sb的直收率和粗銻品位都有所降低。由熱力學分析可知,溫度越高越有利于銻還原反應的進行,圖4中結果正好驗證了這一規律。但溫度高于850 ℃后,隨著溫度升高,Sb的直收率和粗銻品位反而降低了。原因是溫度過高,副反應明顯增多,導致熔煉反應復雜,不利于Sb的還原熔煉和沉積。因此最佳熔煉溫度在850 ℃左右。

圖4 熔煉溫度對熔煉過程的影響Fig.4 Influence of smelting temperature on smelting process

3.3 液固比(總堿量)的影響

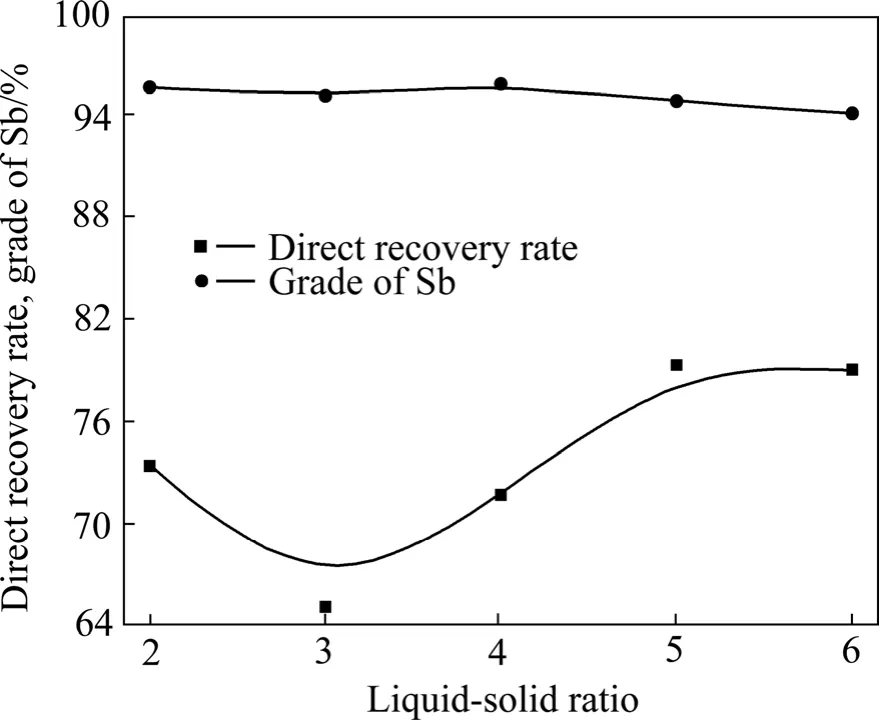

在ZnO質量為理論消耗量的1.4倍、粉煤質量為理論消耗量的3倍、總堿中KCl質量分數為30%、在850 ℃熔煉2 h的條件下,考察液固比對熔煉過程的影響,結果如圖5所示。由圖5可看出,隨著液固比的不斷增加,Sb的直收率先降低,然后逐漸上升,最高可達80%;粗銻品位波動很小,均可達到90%以上。實驗還發現,液固比取2時,熔煉后產物成半固態,但銻沉積問題大;液固比取3時,很多銻珠分散在熔鹽和渣中,導致直收率偏低;液固比取4~6時,熔煉產物流動性明顯得到改善,且銻的沉積效果也逐漸改善。由于液固比越大,堿耗越大,且反應容器中單位體積處理量越少。綜合考慮,液固比選取5為最佳。

圖5 液固比對熔煉過程的影響Fig.5 Influence of liquid-solid ratio on smelting process

3.4 熔煉時間的影響

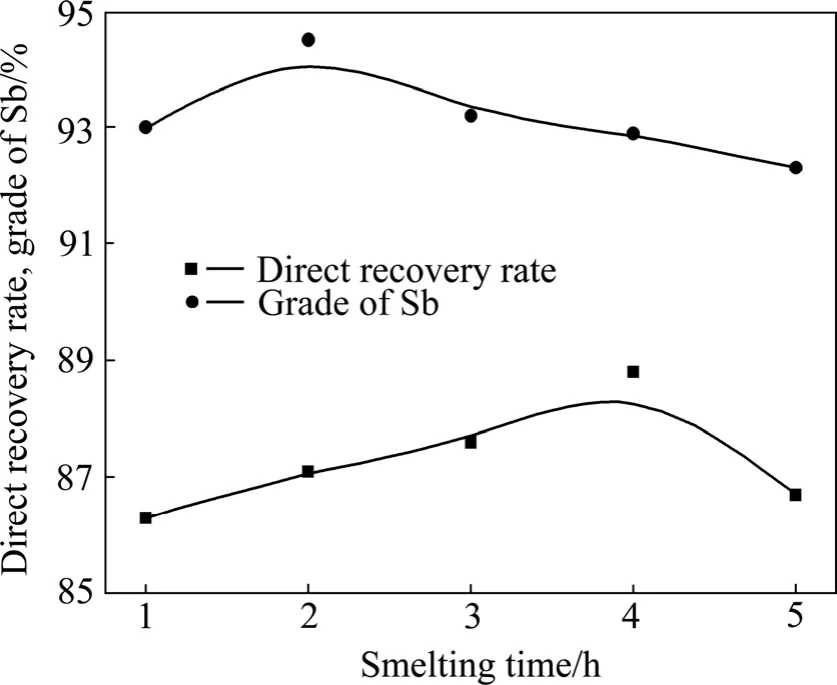

在ZnO質量為理論消耗量的1.2倍、粉煤質量為理論消耗量的4倍、總堿中KCl質量分數為20%、液固比為5、850 ℃熔煉的條件下,考察熔煉時間對熔煉過程的影響,結果如圖6所示。由圖6可知,隨著熔煉時間的增加,Sb的直收率先升高后降低,熔煉4 h為最高,直收率可以達到89%;粗銻品位也是先增后減的過程,熔煉2 h品位最高,可以達到95%。由于時間越久,需要消耗的能量越大,且硫化銻礦易揮發,同時圖6顯示時間對熔煉過程影響不大,熔煉反應進行很迅速。綜合考慮,熔煉時間選擇2 h為最佳。

圖6 熔煉時間對熔煉過程的影響Fig.6 Influence of smelting time on smelting process

3.5 ZnO加入量的影響

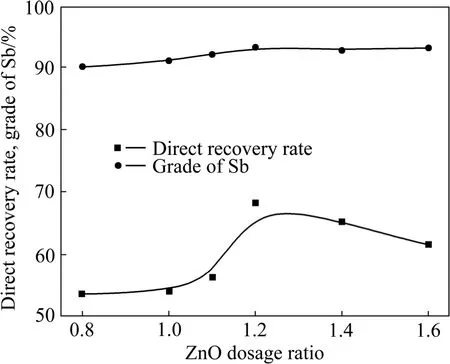

在粉煤質量為理論消耗量的4倍、總堿中KCl質量分數為20%、液固比為5、820 ℃熔煉2 h的條件下,考察ZnO過量倍數對熔煉過程的影響,結果如圖7所示。由圖7可知,Sb的直收率和品位都是一個先增后減的變化過程。由主體反應式(2)和(3)可知,ZnO的加入可以降低反應吉布斯自由能變化值,ZnO加入量的增加更有利于Sb的生成,從而提高Sb的直收率;但是隨著ZnO加入量的不斷增加,同樣對熔鹽性質會有影響,不利于Sb沉積,且更容易夾雜鋅化合物,降低粗銻品位。所以在ZnO加入量不斷增多的過程中,Sb的直收率和粗銻品位會出現先增后減的現象,由此確定ZnO過量倍數選擇1.2為最佳。

圖7 ZnO用量比對熔煉過程的影響Fig.7 Influence of ZnO dosage ratio on smelting process

3.6 粉煤加入量的影響

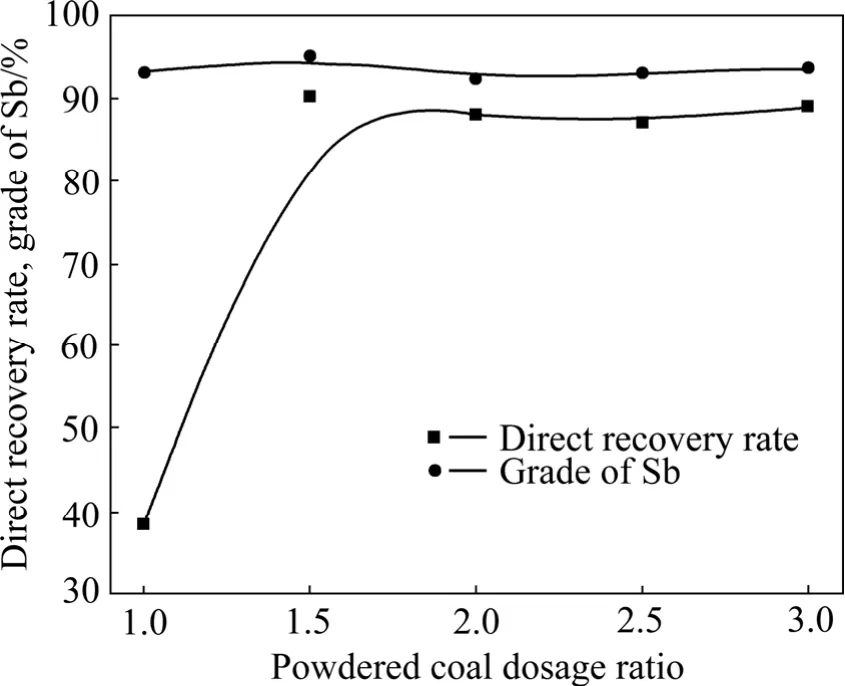

在ZnO質量為理論消耗量的1.2倍、總堿中KCl質量分數為20%、液固比為5、850 ℃熔煉1 h的條件下,考察粉煤過量倍數對熔煉過程的影響,結果如圖8所示。由圖8可知,當粉煤以理論計算量加入時,Sb的直收率非常低,主要原因是一部分的燃燒損失及生成CO的不完全反應,導致還原劑量不夠,熔煉主體反應進行不完全;粉煤加入量超過1.5倍以后,Sb的直收率都很高,接近90%,且基本保持不變。故為了盡可能節約成本,粉煤過量倍數選擇1.5~2.0為最佳。

圖8 粉煤用量比對熔煉過程的影響Fig.8 Influence of excessive multiples of powered coal dosage ratio

3.7 最佳條件熔煉試驗

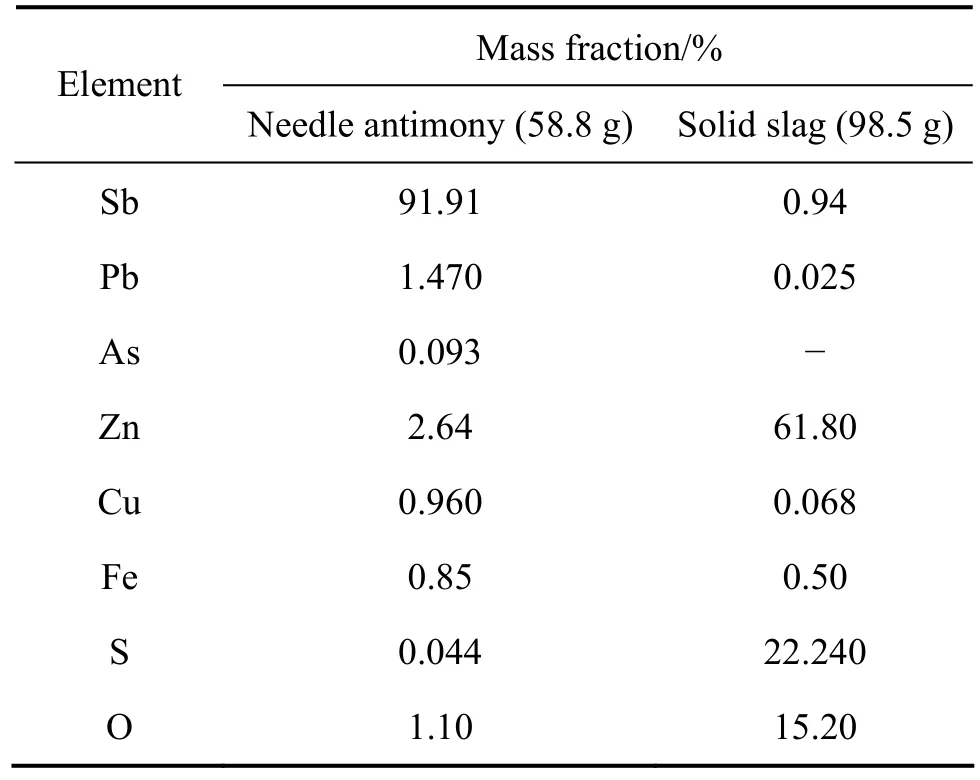

根據以上試驗研究結果,確定了輝銻礦低溫熔煉的最佳工藝條件為:液固比為5、總堿中KCl質量分數為20%(80%Na2CO3)、ZnO過量倍數為1.2倍、粉煤過量倍數為1.5~2.0倍、熔煉溫度和時間分別為850℃和2.0h。在此優化條件下,稱取輝銻礦100g進行熔煉試驗,其結果如表4所列。由表4可知,試驗結果與熱力學理論分析結果保持一致。粗銻品位為91.91%,通過計算得,Sb直收率為89.7%,渣中Sb含量為0.94%,反應很徹底;Pb、As、Cu基本都被還原進入粗銻中,其中Pb和As還有一部分揮發進入煙塵;粗銻和渣中的Fe含量都不低,這是因為Fe的親硫性比Zn的好,硫化亞鐵形態存在的Fe不會被還原,進入渣相,而氧化態的鐵部分會被還原進入粗銻中;粗銻在沉積過程中夾雜的鋅比較多;計算得到原料中的硫 84%固定在渣中,固硫率不是特別理想,原因可能是部分輝銻礦中的硫與Na2CO3反應生成Na2S,未能全部重新轉化成Na2CO3和ZnS,而以Na2S形態殘留在熔劑中。

表4 熔煉產物的組分分析Table 4 Composition analysis of smelting products

4 結論

1) 熱力學計算結果表明,在1 100 K左右溫度下,輝銻礦低溫固硫一步煉銻新工藝具有可行性,銻的還原反應進程比較徹底,且原料中的硫易以ZnS形態固定在固體渣中。

2) 試驗探索了液固比、堿配比、粉煤過量系數、ZnO過量系數、熔煉溫度及熔煉時間對熔煉過程的影響。在最優條件下,Sb的直收率為90%,粗銻品位為92%,渣中固硫率為84%,Pb、As、Cu會被還原進入粗銻,Fe一部分被還原成單質進入到粗銻中,一部分殘留在渣中。

REFERENCES

[1]趙天從. 銻[M]. 北京: 冶金工業出版社, 1987: 95?99. ZHAO Tian-cong. Antimony[M]. Beijing: Metallurgical Industry Press, 1987: 95?99.

[2]廖光榮, 劉放云, 龔福保. 銻鼓風爐富氧揮發熔煉新工藝研究與應用[J]. 中國有色冶金, 2010, 5: 17?20. LIAO Guang-rong, LIU Fang-yun, GONG Fu-bao. Study and application on new technology of oxygen-enriched air smelting of antimony smelting blast furnace[J]. China Nonferrous Metallurgy, 2010, 5: 17?20.

[3]MAHLANGU T, GUDVANGA F P, SIMBI D J. Reductive leaching of stibnite (Sb2S3) flotation concentrate using metallic iron in a hydrochloric acid medium (Ⅰ): Thermodynamics[J]. Hydrometallurgy, 2006, 84(3/4): 192?203.

[4]LOUTFY H M, IBRAHIM A S. Electrolytic recovery of antimony from nature stibnite ore[J]. Hydrometallurgy, 1996, 43(1/3): 265?275.

[5]楊顯萬, 張英杰. 礦漿電解原理[M]. 北京: 冶金工業出版社, 2000: 52?55. YANG Xian-wan, ZHANG Ying-jie. Slurry electrolysis theory[M]. Beijing: Metallurgical Industry Press, 2000: 52?55.

[6]王成彥, 邱定蕃, 江培海. 復雜銻鉛礦礦漿電解研究[J]. 礦冶, 2002, 11(3): 51?55. WANG Cheng-yan, QIU Ding-fan, JIANG Pei-hai. Study on slurry electrolysis for treating complex antimony lead concentrate[J]. Mining & Metallurgy, 2002, 11(3): 51?55.

[7]GUDYANGA F P, MAHLANGU T, CHIFAMBA J, SIMBI D J. Reductive-oxidative pretreatment of a stibnite flotation concentrate: Thermodynamic and kinetic considerations[J]. Minerals Engineering, 1998, 11(6): 563?580.

[8]唐謨堂, 趙天從, 魯君樂. 新氯化?水解法的原理和應用[J].中南大學學報: 自然科學版, 1992, 23(4): 405?411. TANG Mo-tang, ZHAO Tian-cong, LU Jun-le. Principle and application of the new chlorination-hydrolization process[J]. Journal of Central South University: Science and Technology, 1992, 23(4): 405?411.

[9]唐朝波, 唐謨堂, 姚維義. 脆硫鉛銻精礦的還原造锍熔煉[J].中南大學學報: 自然科學版, 2003, 34(5): 502?505. TANG Chao-bo, TANG Mo-tang, YAO Wei-yi. Reducing-matting smelting of jamesonite concentrate[J]. Journal of Central South University: Science and Technology, 2003, 34(5): 502?505.

[10]陳永明, 唐謨堂, 唐朝波. 硫化銻精礦還原造锍熔煉一步煉銻[J]. 中國有色金屬學報, 2005, 15(8): 1311?1316. CHEN Yong-ming, TANG Mo-tang, TANG Chao-bo. Production of antimony by directly reducing-matting smelting of stibnite concentrate[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(8): 1311?1316.

[11]王吉坤, 雷 霆. 熔池熔煉?連續煙化法處理低品位銻礦研究[J]. 有色金屬, 2000, 52(2): 44?48. WANG Ji-kun, LEI Ting. Bath Smelting-continuous smoking deal with low grade antimonyore research[J]. Nonferrous Metals, 2000, 52(2): 44?48.

[12]孫克萍, 先晉聰. 銻的低溫冶煉新工藝[J]. 有色金屬, 1996(1): 19?22. SHUN Ke-ping, XIAN Jin-cong. Antimony smelting process at low temperature[J]. Nonferrous Metals, 1996(1): 19?22.

[13]張天祿. 脆硫鉛銻礦蘇打熔煉直接產出粗金屬的研究[J]. 昆明理工大學學報, 1985(4): 43?48. ZHANG Tian-lu. Treatment of the concentrate of Pb-Sb sulfide to product metallic Pb-Sb by soda smelting[J]. Journal of Kunming University of Science and Technology, 1985(4): 43?48.

[14]KNACKE O, KUBASCHEWSKI O. Thermodynamical properties of inorganic substance[M]. Heidelberg: Springer-Verlag Berlin, 1991.

[15]BARIN I. Thermochemical data of pure substances[M]. Weinheim: VCH Verlags Gesellschaft, 1989.

[16]葉大倫, 胡建華. 實用無機物熱力學數據手冊[M]. 北京: 冶金工業出版社, 2002. YE Da-lun, HU Jian-hua. Handbook of thermodynamic data for inorganic substance[M]. Beijing: Metallurgical Industry Press, 2002.

(編輯 李艷紅)

Separation of needle antimony from stibnite through low-temperature sulfur-fixing smelting process

LIU Xiao-wen1, YANG Jian-guang1, WU Yong-tian2, LI Jing1, TANG Chao-bo1, CHEN Yong-ming1, TANG Mong-tang1

(1. School of Metallurgical Science and Engineering, Central South University, Changsha 410083, China; 2. Post-doctoral Scientific Research Center, Guangxi Tanghan Zinc and Indium Co., Ltd., Nandan 547200, China)

A low-temperature and sulfur-fixing smelting process was applied to separate antimony from stibnite. The results show that the direct recovery rate of Sb is 90%(mass fraction), and the grade of Sb is 92%(mass fraction), and the sulfur fixing in solid slag is 84% (mass fraction) as ZnS under the following optimum conditions: liquid-solid ratio 5 (mass ratio),m(Na2CO3)/m(KCl) for 4 (mass ratio), quality excessive coefficient of pulverized coal for 2 times, quality excessive coefficient of ZnO for 1.2 times, smelting temperature for 850 ℃, smelting time for 2 h. Compared with the traditional methods of pyrometallurgy of antimony, this process can not only lower smelting temperature more than 350 ℃ and save energy consumption significantly, but also considerably reduce the atmospheric emissions of low-concentration sulfur dioxide.

stibnite; low-temperature; fused salt; sulfur fixing; clean metallurgy

TF818

A

國家自然科學基金資助項目(50804056,51174237);湖南有色集團-中南大學有色金屬研究基金資助

2011-09-16;

2012-03-08

楊建廣,副教授,博士;電話:0731-88830470;E-mail: jianguang_y@163.com

1004-0609(2012)10-2896-06