微米孔徑多孔鋁的制備及性能

黃國濤,左孝青,陸建生,周 蕓

(1. 昆明理工大學 材料科學與工程學院,昆明 650093;2. 中國重汽濟南卡車股份有限公司,濟南 250116)

微米孔徑多孔鋁的制備及性能

黃國濤1,2,左孝青1,陸建生1,周 蕓1

(1. 昆明理工大學 材料科學與工程學院,昆明 650093;2. 中國重汽濟南卡車股份有限公司,濟南 250116)

為獲得高強度的微米孔徑多孔鋁,通過真空?壓力燒結?溶解工藝制備微米孔徑多孔鋁,對制備過程、微米孔徑多孔鋁的強度及滲透性能進行研究。結果表明:真空環境下的壓力燒結可明顯促進鋁粉燒結,提高微米孔徑多孔鋁的抗彎強度;在壓制壓力500 MPa、燒結溫度650 ℃、燒結時間2 h以及燒結壓力150~200 MPa條件下可獲得孔隙率44%~61%、平均孔徑55~230 μm的多孔鋁;隨著孔隙率和平均孔徑的提高,微米孔徑多孔鋁的相對滲透系數增大;與尺寸相同、孔結構相似的多孔不銹鋼相比,微米孔徑多孔鋁具有較好的滲透性能和較高的耐壓破壞比強度。

多孔鋁;微米孔徑;強度;滲透性

微米孔徑(10~200 μm)多孔金屬在過濾分離、催化載體、電極材料等方面有廣泛的應用[1?4]。目前,微米孔徑金屬過濾材料多以不銹鋼[5]、鈦[6]為主,成本較高,而微米孔徑多孔鋁由于比強度高、成本低,可在一定環境下取代不銹鋼、鈦微米孔徑金屬材料。

目前,微米孔徑多孔鋁的制備方法主要是滲流鑄造法[7]及燒結溶解法。在滲流鑄造法中,當滲流前驅NaCl顆粒粒度小于100 μm時,由于微細孔的毛細作用使熔體滲流不充分,因此,滲流方法難以獲得孔徑小于100 μm的多孔鋁。燒結溶解法的孔徑適應范圍寬,是制備微米孔徑多孔鋁的主流方法,在材料制備、孔結構及力學性能研究等方面已取得一定進展,如SURACE等[8]研究了工藝參數對孔結構和壓縮性能的影響、GOODALL等[9]研究了孔形貌對力學性能的影響、ZHAO等[10]研究了液相燒結的作用等。燒結溶解法制備多孔鋁過程中,最大的問題是鋁粉表面存在Al2O3膜,其化學性質十分穩定且耐高溫,導致燒結困難、所制備產品強度低[11],而液相燒結會導致鋁熔體的滲出[10]。因此,鋁粉-NaCl顆粒混合體的燒結是微米孔徑多孔鋁獲得廣泛應用必須解決的瓶頸問題。

在燒結溶解法的基礎上,本文作者采用真空[12?13]?壓力燒結?溶解的新方法制備微米孔徑多孔鋁,在燒結過程中引入燒結壓力,解決鋁粉/NaCl顆粒混合體燒結困難的問題,獲得高強度的微米孔徑多孔鋁。對微米孔徑多孔鋁的真空?壓力燒結?溶解制備、抗彎強度及滲透性能進行了研究,以期對微米孔徑多孔鋁的開發應用提供有益的參考。

1 實驗

1.1 材料制備

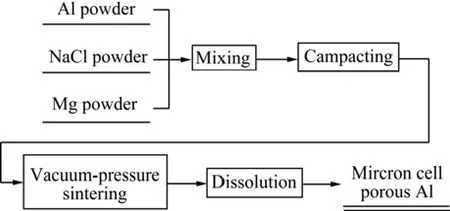

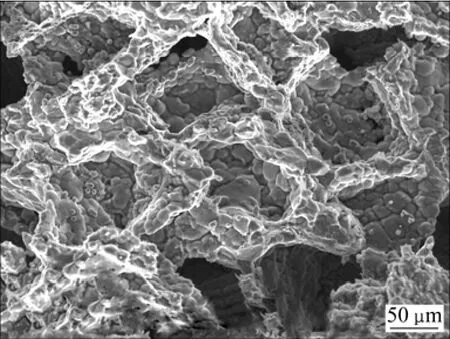

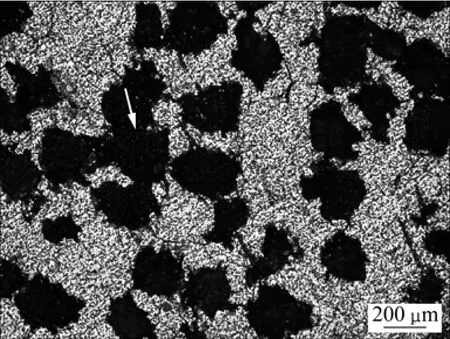

材料制備工藝如圖1所示。采用霧化Al粉(55~75 μm)為基體材料;NaCl為造孔劑,經干燥破碎篩分成不同粒度(55~75 μm、75~96 μm、96~120 μm、120~150 μm和150~180 μm);Mg粉為助燒劑[10,14]。將鋁粉與NaCl按一定體積比配料,加入鋁粉質量2%的Mg粉,在混料機中混合4 h,在300~600 MPa壓力下壓制成D36 mm×2 mm(滲透性能檢測、耐壓破壞強度檢測規格)和30 mm×12 mm×6 mm(抗彎強度檢測規格)的壓坯,壓坯裝入特制的、可施壓的模具中預加壓(燒結壓力,可在燒結過程中一直保持該壓力),后置于真空(6×10?2Pa)爐中隨爐升溫,在640~655 ℃燒結2 h后得到微米孔徑多孔鋁。圖2所示為孔隙率55%、平均孔徑110 μm的微米孔徑多孔鋁的SEM像。

1.2 測試方法

孔結構(孔隙率和平均孔徑)采用孔結構分析軟件BWJScan進行分析[15];孔微觀形貌采用飛利浦XL30ESM-TMP掃描電鏡進行觀察;多孔鋁抗彎強度采用AG-IS 10 kN力學試驗機,按照《GB/T 5319— 2002燒結金屬材料(不包括硬質合金)橫向斷裂強度測定》方法進行測試;多孔鋁耐壓破壞強度采用多孔材料疲勞檢測儀進行分析;多孔鋁滲透系數采用FBP-Ⅲ型多孔材料性能檢測儀,按照GB/T 5250—93方法進行測定。

圖1 微米孔徑多孔鋁制備工藝流程圖Fig. 1 Fabricating process of micron cell porous Al

圖2 孔隙率55%、平均孔徑110 μm多孔鋁的SEM像Fig. 2 SEM image of micron cell porous Al with porosity of 55% and average pore diameter of 110 μm

2 結果與討論

2.1 多孔鋁的抗彎強度

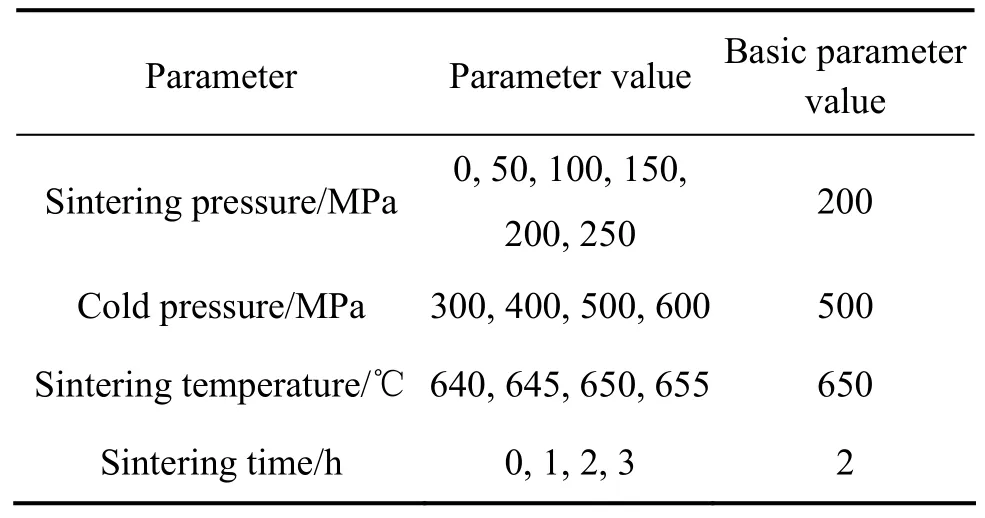

以抗彎強度為優化目標,對真空?壓力燒結?溶解法制備多孔鋁過程中的壓制壓力、燒結溫度、燒結時間和燒結壓力等工藝參數進行了實驗研究,表1所列為實驗參數表,當某個參數變化時,其他參數的取值為表中的基本參數,重點討論了燒結壓力對抗彎強度的影響,以獲得優化的工藝參數配置。

2.1.1 燒結壓力對抗彎強度的影響

對鋁粉與NaCl顆粒的混合物進行冷壓,可在一定程度上破壞鋁粉表面的氧化膜,但所需壓力大,而且過大壓力會造成造孔劑的破碎變形。然而,當鋁粉在接近熔融狀態施加壓力(燒結壓力)時,可輕易破壞鋁粉表面的氧化膜,產生金屬間的接觸而實現鋁粉顆粒間的冶金結合,改善燒結試樣的力學性能。

表1 多孔鋁的制備實驗參數Table 1 Experimental parameters of porous Al fabrication

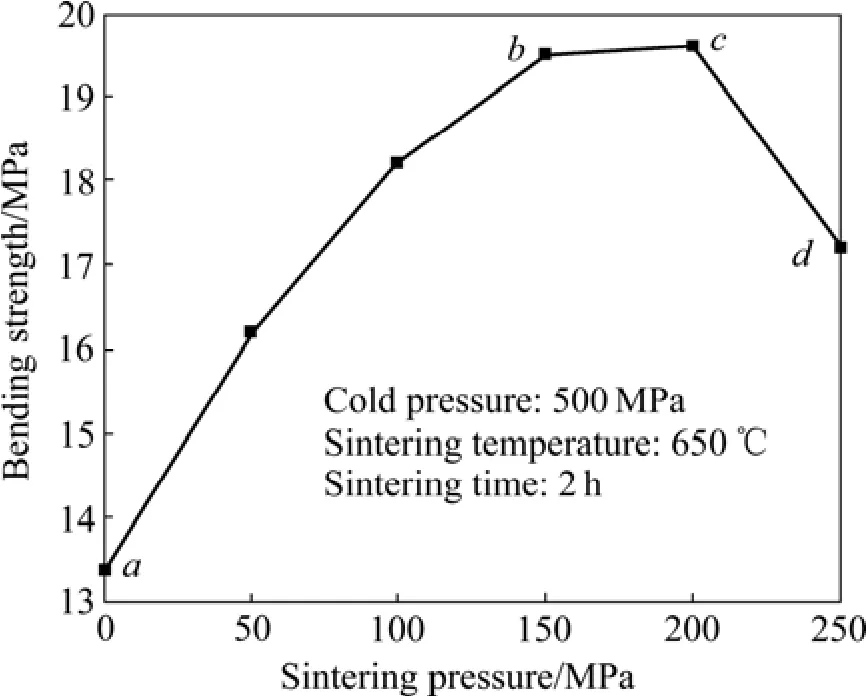

圖3所示為燒結壓力對抗彎強度的影響,未施加燒結壓力時,抗彎強度較低(圖3中點a),隨燒結壓力增大,抗彎強度增大,在燒結壓力為150~200 MPa時,抗彎強度達到最大(圖3中點b、c),進一步提高燒結壓力到250 MPa時,抗彎強度大幅度下降(圖3中點d)。

圖3 燒結壓力對抗彎強度的影響(試樣孔隙率61%,平均孔徑230 μm)Fig. 3 Influence of sintering pressure on bending strength (samples with porosity of 61% and average pore diameter of 230 μm)

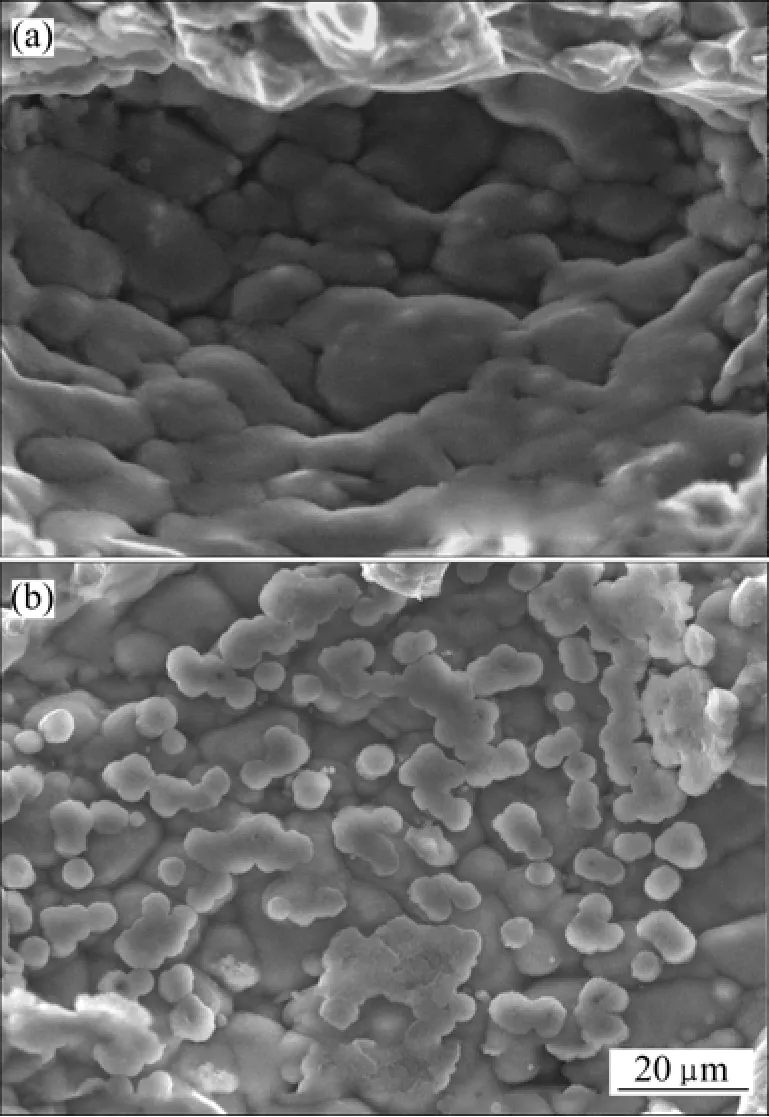

圖4(a)所示為與圖3中點b對應的多孔鋁的微觀組織,可見鋁粉顆粒之間結合良好,無明顯的空隙存在,燒結頸明顯。圖4(b)所示為與圖3中點d對應的多孔鋁的微觀組織,可見其中有大量鋁液在Al-NaCl界面溢出,形成了不連續的表面缺陷,并導致基體金屬的缺失,這是燒結體力學性能下降的原因。與冷壓真空溶解燒結法所制備試樣的微觀組織[12]對比,采用本工藝制備的多孔鋁,鋁粉顆粒之間的顆粒界面弱化,空隙數量較少,燒結頸明顯,這說明燒結壓力對燒結過程有顯著的促進作用。

圖4 不同條件制備的多孔鋁的SEM像Fig. 4 SEM images of porous Al prepared by different processes: (a) Vacuum?pressure sintering?dissolution process at sintering pressure of 150 MPa; (b) Vacuum?pressure sintering? dissolution process at sintering pressure of 250 MPa

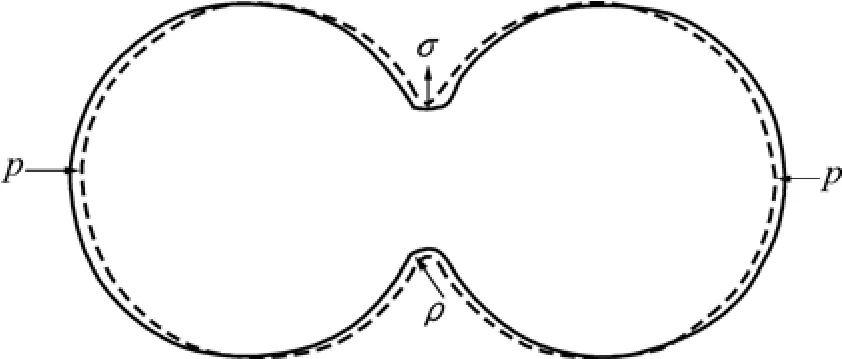

根據理想兩球模型(見圖5),燒結原動力為作用在燒結頸上的應力(σ):

式中:γ為表面張力;ρ為燒結頸曲率半徑,其中負號表示應力為方向向外的張力,其效果是使燒結頸長大。

施加燒結壓力p后,兩球在力的作用下相對移動(圖5虛線),燒結頸曲率半徑ρ減小,導致燒結原動力σ變大,使燒結頸的形成和長大更容易,促進了燒結過程。

圖5 燒結兩球模型Fig. 5 Two ball model of sintering process

2.1.2 壓制壓力對抗彎強度的影響

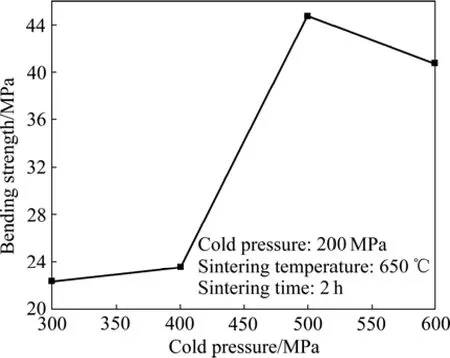

圖6所示為壓制壓力對抗彎強度的影響。由圖6可知,隨壓制壓力的增大,鋁粉顆粒間的氧化膜破裂、結合充分,抗彎強度逐漸增大,在500 MPa時達到最大,之后逐漸下降,這是由于在壓制壓力600 MPa的情況下,造孔劑破碎,導致鋁粉顆粒間應力松弛、孔形狀變得不規則,抗彎強度下降。

圖6 壓制壓力對抗彎強度的影響(試樣孔隙率44%,平均孔徑110 μm)Fig. 6 Influence of cold pressure on bending strength (samples with porosity of 44% and average pore diameter of 110 μm)

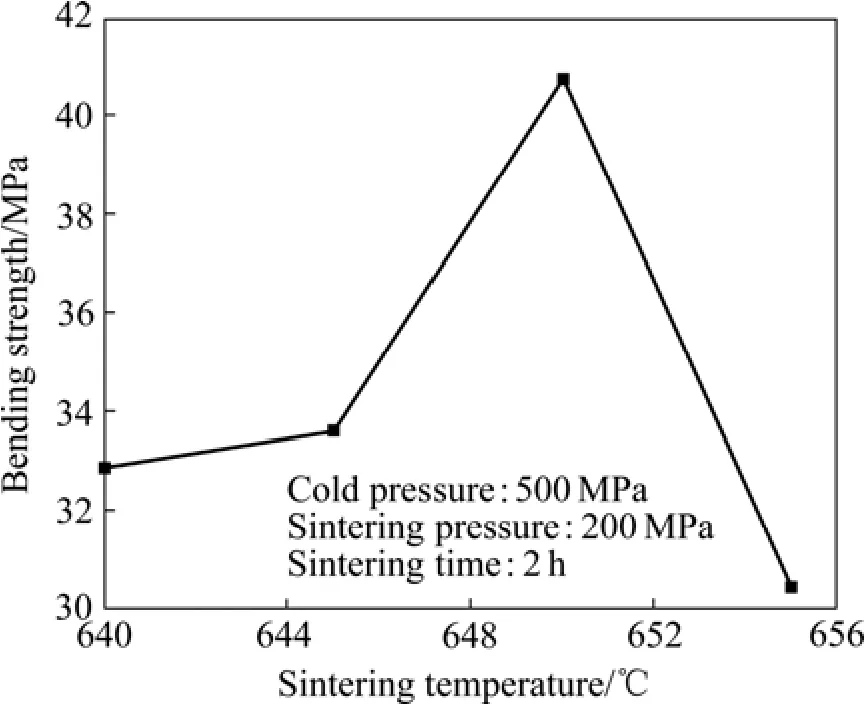

2.1.3 燒結溫度對抗彎強度的影響

圖7 燒結溫度對抗彎強度的影響(試樣孔隙率55%,平均孔徑110 μm)Fig. 7 Influence of sintering temperature on bending strength (samples with porosity of 55% and average pore diameter of 110 μm)

圖7所示為燒結溫度對抗彎強度的影響。由圖7可知,隨燒結溫度的升高,試樣內鋁粉顆粒之間的燒結越來越充分,抗彎強度逐漸增大,并在650 ℃時達到最大,當燒結溫度提高到655 ℃(接近鋁的熔點)時,抗彎強度急劇下降,原因是在過高的燒結溫度下,溫度起伏導致鋁熔化,熔融鋁液溢出基體外部,造成孔缺陷及基體內部分金屬基體缺失。

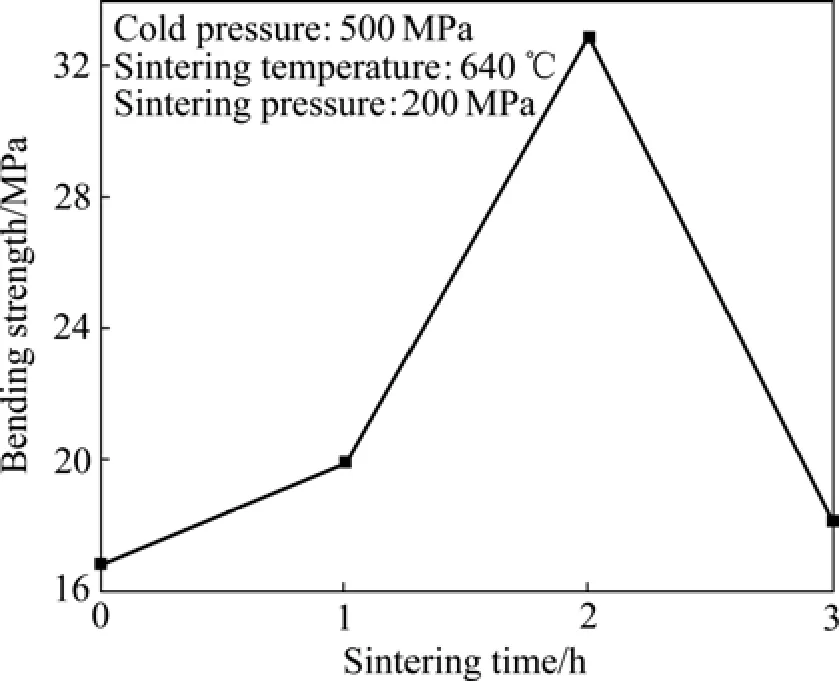

2.1.4 燒結時間對抗彎強度的影響

圖8所示為燒結時間對抗彎強度的影響。由圖8可知,隨燒結時間的延長,多孔鋁的抗彎強度增大,在2 h處達到最大,之后急劇下降。在未燒結試樣中,顆粒之間的結合僅為機械結合,因此,抗彎強度很低。試樣經燒結保溫后,鋁粉之間的冶金結合程度提高,抗彎強度隨之增大。但燒結時間過長(高于2 h)時,由于燒結環境的溫度起伏,也會導致部分鋁熔化并溢出試樣外,使抗彎強度降低。

圖8 燒結時間對抗彎強度的影響(試樣孔隙率55%,平均孔徑110 μm)Fig. 8 Influence of sintering time on bending strength (samples with porosity of 55% and average pore diameter of 110 μm)

2.2 孔結構

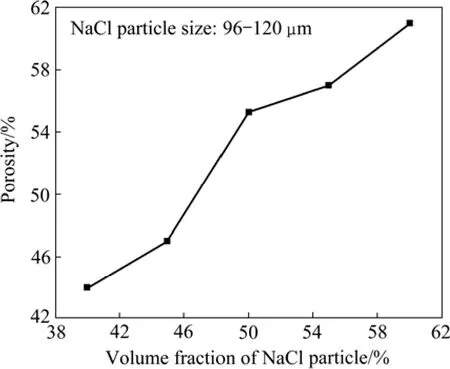

2.2.1 造孔劑體積含量對孔隙率的影響

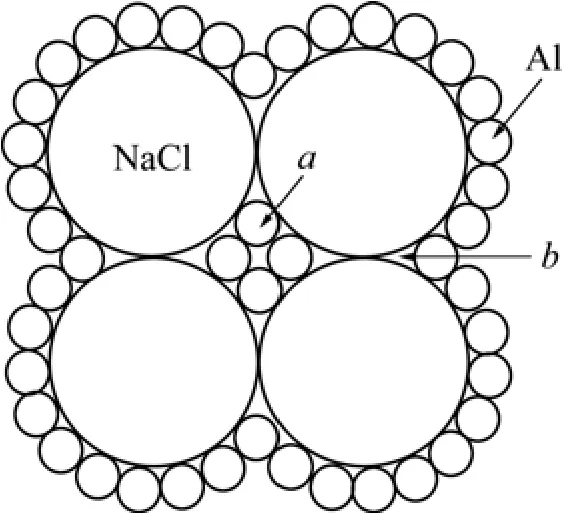

圖9所示為造孔劑體積含量對孔隙率的影響。由圖9可看出,隨造孔劑含量的增大,孔隙率逐漸上升,且孔隙率稍高于造孔劑的體積含量。這是由于部分微細鋁粉被造孔劑所包圍,未能形成連續的金屬基體(見圖10 中a部位),水溶解時隨造孔劑一起排出;此外,試樣經壓制、燒結后內部仍存在一定空隙(圖10 中b部位),導致孔隙率稍高于造孔劑的體積含量。

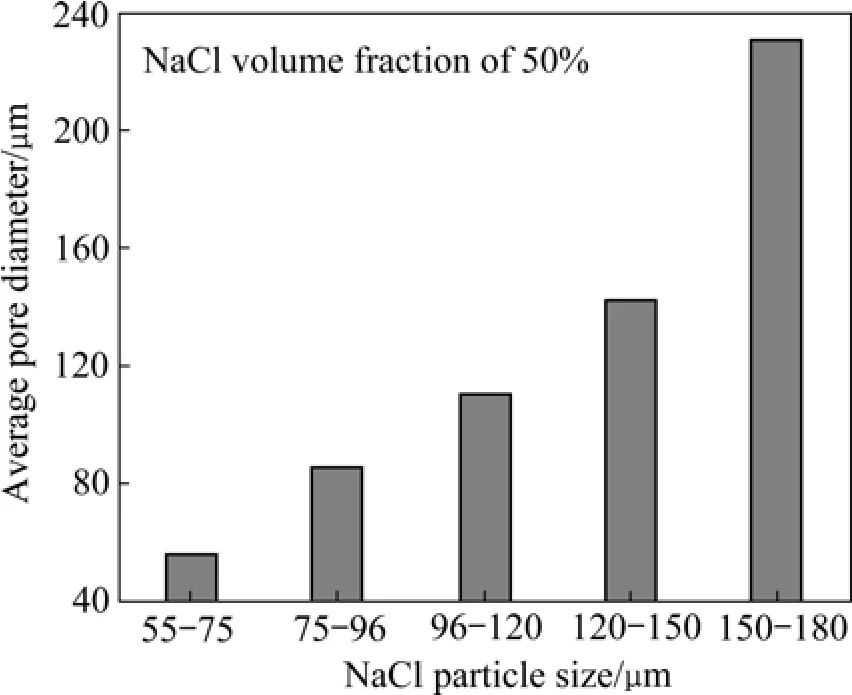

2.2.2 造孔劑粒度對平均孔徑的影響

圖11所示為造孔劑粒度對平均孔徑的影響。由圖11可知,隨造孔劑粒度增大,平均孔徑提高,當造孔劑粒度為150~180 μm時,平均孔徑為230 μm、高于造孔劑粒度,這是由于當造孔劑粒度遠比鋁粉粒度大時,壓制過程中容易產生大面積的造孔劑顆粒接觸(見圖12),使孔合并,導致平均孔徑增大。

圖9 造孔劑NaCl體積分數對孔隙率的影響Fig. 9 Influence of NaCl volume fraction on porosity

圖10 鋁粉-NaCl結構示意圖Fig. 10 Sketch map of aluminum powder-NaCl structure

圖11 造孔劑粒度對平均孔徑的影響Fig. 11 Influence of NaCl particle size on average pore diameter

圖12 以孔徑150~180 μm造孔劑顆粒制備的冷壓樣照片Fig. 12 Photo of cold pressed sample by using 150?180 μm NaCl particles

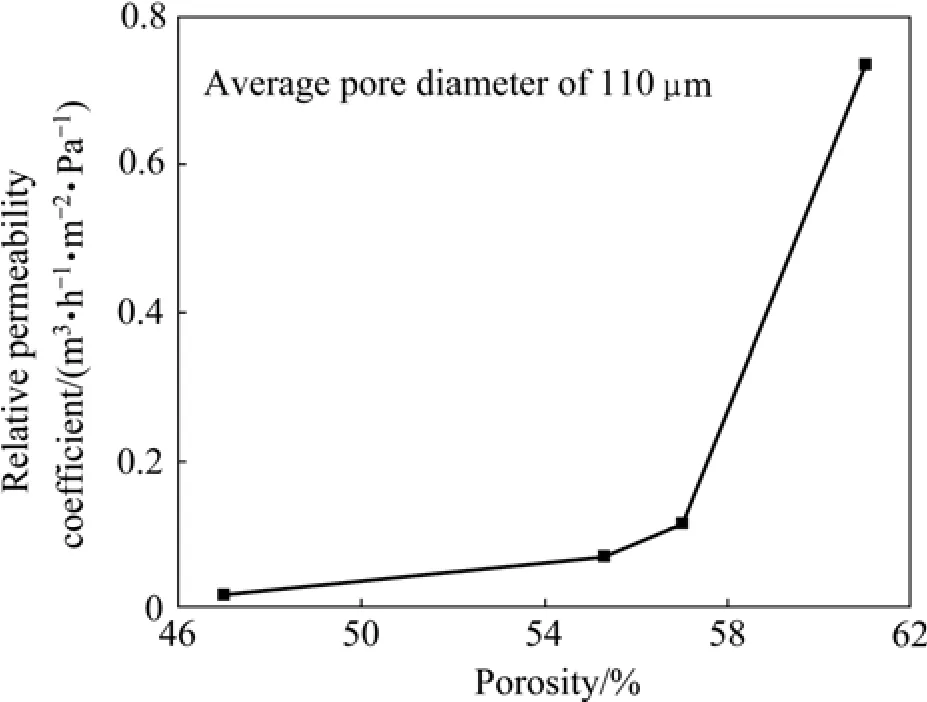

2.2.3 孔隙率對滲透性能的影響

孔隙率對滲透性能的影響如圖13所示。由圖13可見,相對滲透系數隨孔隙率的增大而增大,因此,孔隙率越高,微米孔徑多孔鋁的滲透性能越好。

圖13 孔隙率對相對滲透系數的影響Fig. 13 Influence of porosity on relative permeability coefficient

2.2.4 平均孔徑對滲透性能的影響

平均孔徑對相對滲透系數的影響如圖14所示。由圖14可知,相對滲透系數隨平均孔徑的增大而增大,滲透性能提高,但平均孔徑的增大意味著過濾精度的下降,因此,在實際應用時必須協調好二者的關系。

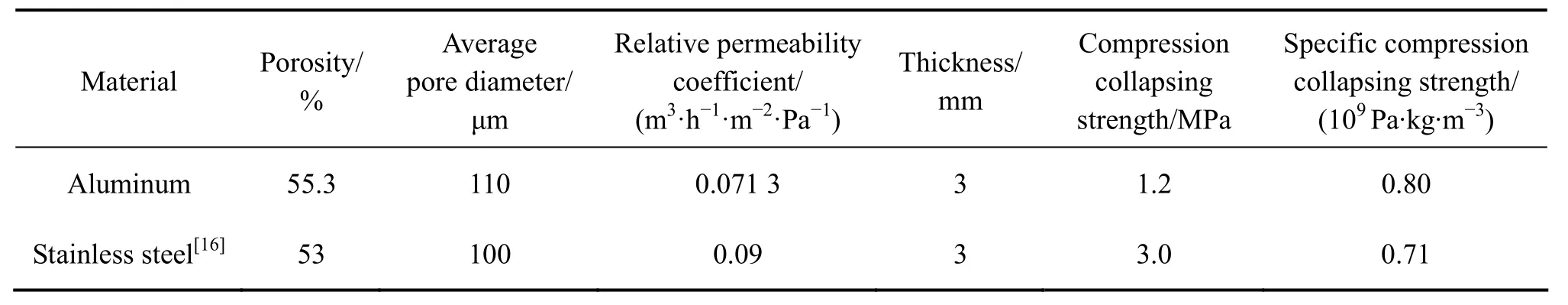

2.3 與多孔不銹鋼的比較

過濾是多孔鋁的主要應用目標,在保證過濾性能的前提下,所制備的微米孔徑多孔鋁對過濾環境的適應性是重點,而過濾材料一般是在一定壓力下工作的,工程上通常采用耐壓破壞強度[16]來衡量其抗壓能力。

表2 多孔金屬過濾材料的性能Table 2 Properties of porous metal filtration materials

圖14 平均孔徑對相對滲透系數的影響Fig. 14 Influence of average pore diameter on relative permeability coefficient

通過相似條件下與多孔不銹鋼的性能對比(見表2)可見,微米孔徑多孔鋁具有與多孔不銹鋼相當的滲透性能,滿足作為過濾材料的要求;在耐壓破壞強度方面,由于材料自身的限制,微米孔徑多孔鋁的耐壓破壞強度較低,但其耐壓破壞比強度超過了多孔不銹鋼。因此,微米孔徑多孔鋁滿足在低壓(<1 MPa)過濾環境下的使用要求。

3 結論

1) 真空環境下的壓力燒結可明顯促進鋁粉?NaCl壓坯的燒結,以抗彎強度為優化目標,獲得了制備微米孔徑多孔鋁的優化工藝參數如下:壓制壓力500 MPa,燒結溫度650 ℃,燒結時間2 h,燒結壓力150~200 MPa。

2) 微米孔徑多孔鋁的孔隙率稍高于造孔劑的體積含量,平均孔徑在造孔劑粒度相對于鋁粉粒度較大時大于造孔劑粒度;通過造孔劑粒度和含量的控制,成功制備出了孔隙率44%~61%、平均孔徑55~230 μm的微米孔徑多孔鋁。

3) 隨孔隙率和平均孔徑提高,微米孔徑多孔鋁的相對滲透系數增大,滲透性能提高;與相似條件下的多孔不銹鋼相比,微米孔徑多孔鋁具有較好的滲透性能和高的耐壓破壞比強度。

REFERENCES

[1]DEGISCHER H P, KRISZT B. Handbook of cellular metals: Production, processing, applications[M]. Verlag Gmbh Weinheim: WILEY VCH, 2002: 27.

[2]盧天健, 劉 濤, 鄧子辰. 多孔金屬材料多功能化設計的若干進展[J]. 力學與實踐, 2008, 30(1): 1?9. LU Tian-jian, LIU Tao, DENG Zi-chen. Multifunctional design of cellular metals: A review[J]. Mechanics and Engineering, 2008, 30(1): 1?9.

[3]湯慧萍, 談 萍, 奚正平, 汪強兵. 燒結金屬多孔材料研究進展[J]. 稀有金屬材料與工程, 2006, 35(z1): 428?432. TANG Hui-ping, TAN Ping, XI Zheng-ping, WANG Qiang-bing. Research progress of sintered porous metal[J]. Rare Metal Materials and Engineering, 2006, 35(z1): 428?432.

[4]汪強兵, 湯慧萍, 奚正平, 張 健, 李增峰. 煤氣化技術用金屬多孔材料研究進展[J]. 稀有金屬材料與工程, 2006, 35(z1): 448?451. WANG Qiang-bing, TANG Hui-ping, XI Zheng-ping, ZHANG Jian, LI Zeng-feng. The studies progress of the metal porous material using in the gasification technology[J]. Rare Metal Materials and Engineering, 2006, 35(z1): 448?451.

[5]TANG Hui-ping, XI Zheng-ping, DONG Ling-feng. Preparation and application of porous stainless steel cone/tube in coal gasification engineering[J]. Rare Metal Materials and Engineering, 2009, 38(6): 947?950.

[6]LI Yan, GUO Zhi-meng, HAO Jun-jie, REN Shu-bin. Porosity and mechanical properties of porous titanium fabricated by gelcasting[J]. Rare Metals, 2008, 27(3): 282?286.

[7]黃 可, 王 權, 何思淵, 王 輝, 何德坪. 小孔徑通孔多孔鋁合金的防風降噪性能[J]. 中國有色金屬學報, 2009, 19(9): 1633.HUANG Ke, WANG Quan, HE Si-yuan, WANG Hui, HE De-pin. Airflow noise attenuation capacity of porous Al alloy with small pore diameter[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(9): 1632?1635.

[8]SURACE R, DE FILIPPIS L A C, LUDOVICO A D, BOGHETICH G. Influence of processing parameters on aluminium foam produced by space holder technique[J]. Materials and Design, 2009, 30: 1878?1885.

[9]GOODALL R, DESPOIS J F, MARMOTTANT A, SALVO L, MORTENSEN A. The effect of preform processing on replicated aluminium foam structure and mechanical properties[J]. Scripta Materialia, 2006, 54: 2069?2073.

[10]ZHAO Yu-yuan, HAN Fu-sheng, FUNG T. Optimization of compaction and liquid-state sintering in sintering and dissolution process for manufacturing Al foams[J]. Materials Science and Engineering A, 2004, 364: 117?125.

[11]寶雞有色金屬研究所. 粉末冶金多孔材料[M]. 北京: 冶金工業出版社, 1978. Baoji Non-Ferrous Metals Institute. Power metallurgy porous materials[M]. Beijing: Metallurgical Industry Press, 1978.

[12]JIANG B, ZHAO N Q, SHI C S, DU X W, LI J J, MAN H C. A novel method for making open cell aluminum foams by powder sintering process[J]. Materials Letters, 2005, 59: 3333?3336.

[13]趙乃琴, 趙萬祥, 富東慧, 徐家富, 周福剛. 冷壓?溶解?真空燒結法制備泡沫鋁的工藝研究[J]. 金屬熱處理, 2005, 30(12): 20?23. ZHAO Nai-qin, ZHAO Wan-xiang, FU Dong-hui, XU Jia-fu, ZHOU Fu-gang. Manufacturing aluminum foam by press-dissolution-vacuum sintering process[J]. Heat Treatment of Metals, 2005, 30(12): 20?23.

[14]LUMLEY R N, SERCOMBE T B, SCHAFFER G M. Surface oxide and the role of magnesium during the sintering of aluminum[J]. Metallurgical and Materials Transactions A, 1999, 30(2): 457?463.

[15]左孝青, 廖明順, 潘曉亮. VB和計算機圖形學在多孔材料中的應用[J]. 金屬熱處理, 2006, 31(s): s98?s101. ZUO Xiao-qing, LIAO Ming-shun, PAN Xiao-liang. Application of VB and computer graphics in cellular materials[J]. Heat Treatment of Metals, 2006, 31(s): s98?s101.

[16]http://www.ti-pm.cn.

(編輯 龍懷中)

Fabrication and properties of micron cell porous Al

HUANG Guo-tao1,2, ZUO Xiao-qing1, LU Jian-sheng1, ZHOU Yun1

(1. School of Materials Science and Engineering, Kunming University of Science and Technology, Kunming 650093, China; 2. CNHTC Jinan Truck Company, SINOTRUCK, Ji’nan 250116, China)

Micron cell porous Al with high strength was fabricated by the vacuum-pressure sintering-dissolution processing. The preparation processing, strength and filtration property of the fabricated porous Al were studied. The results show that the sintering processing of Al powder under vacuum condition can be promoted evidently by applying a certain pressure to the sintered sample and result in a micron cell porous Al with high bending strength. Taking bending strength as the goal, the optimal processing parameters for fabricating micron cell porous Al with porosity 44%?61% and average cell diameter 55?230 μm were deduced experimentally as cold pressure 500 MPa, sintering temperature 650℃, sintering time 2 h and sintering pressure 150?200 MPa. With the increase of the porosity and average cell diameter, the relative permeability coefficient of porous Al increases. Compared with the porous stainless steel that has the same size and similar cell structure, the micron cell porous Al possesses a good filtration property and a higher specific compression collapsing strength.

porous Al; micron cell; strength; filtration property

TF124;TF125.6

A

云南省應用基礎研究重點項目(2010CC004);云南省人才培養項目(2006PY01-06);云南省國際合作項目(2006GH21)

2011-03-21;

2012-04-25

左孝青, 教授,博士;電話:0871-6735058;E-mail: zxqdzhhm@hotmail.com

1004-0609(2012)08-2340-07