鈣法脫硫與鎂法脫硫的比較

溫州市特種設備檢測中心 項建鋒

國內外煙氣脫硫技術種類繁多,主要分為干法(或半干法)和濕法兩大類,濕法為主流技術。目前工程應用較多的有鈣法、氨法、鎂法、海水法等。鈣法因其工藝技術成熟,在大型電廠和工業鍋爐的脫硫工程中得到廣泛的應用。而鎂法脫硫技術,由于具有系統簡單、不易結垢等優勢,在國內外也有廣泛的應用。本文對鈣法和鎂法脫硫工藝進行了比較研究。

1 鈣法脫硫

1.1 反應機理

鈣法脫硫工藝的脫硫劑可采用石灰石或石灰,所以化學反應也因脫硫劑的不同而略有不同。由于石灰石的市場價格低于石灰,所以鈣法脫硫工藝多采用石灰石-石膏法。石灰石-石膏法工藝原理是利用含固率3 0%左右的石灰石漿液與含S O2的煙氣在吸收塔內傳質、吸收、氧化生成C a S O4。脫硫產物C a S O4漿液或拋棄或經濃縮脫水后,制成石膏出售。石灰-石膏法主要工藝原理與石灰石-石膏法相似,只是增加了石灰消化的過程。

脫硫過程主反應如下:

1.2 工藝系統

石灰(石)-石膏濕法脫硫工藝系統主要由煙氣系統、吸收氧化系統、漿液制備系統、石膏脫水系統等組成。

1)煙氣系統

煙氣系統包括煙道、煙氣擋板、密封風機和氣-氣加熱器(G G H)等關鍵設備。煙氣經增壓風機增壓后進入G G H降溫,然后至吸收塔進行脫硫除霧,排出的凈煙氣再返回至G G H,并在G G H中利用原煙氣對凈煙氣加熱,最終排入煙囪。

2)吸收氧化系統

S O2吸收系統是煙氣脫硫系統的核心,主要包括吸收塔、除霧器、循環漿泵和氧化風機等設備。在吸收塔內,煙氣中的S O2被吸收漿液洗滌并與漿液中的C a C O3發生反應,反應生成的亞硫酸鈣在吸收塔底部的循環漿池內被氧化風機鼓入的空氣強制氧化,最終生成石膏。石膏由石膏漿排出泵排出,送入石膏處理系統脫水。煙氣從吸收塔出來后流向除霧器。濕法脫硫吸收塔有很多種結構,目前噴淋塔是石灰(石)-石膏濕法煙氣脫硫工藝的主導塔型。噴淋塔主要由噴淋層、噴嘴、氧化空氣管、除霧器以及攪拌器組成。

3)漿液制備系統

漿液制備通常分為濕磨制漿與干粉制漿兩種方式。漿液制備系統向吸收系統提供合格的石灰石漿液,通常要求漿液粒度小于3 2 5目,含固量3 0%[1]。

4)石膏脫水系統

石膏脫水系統包括水力旋流器和真空皮帶脫水機等關鍵設備。從吸收塔中抽出的漿液經水力旋流器一級脫水使石膏固體含量達到約5 0%,底流直接送到真空皮帶過濾機進一步脫水至含固量9 0%。旋流器的溢流被輸送到廢水處理站進一步分離處理。真空皮帶過濾機的溢流則在重力作用下流入濾液箱,最終返回到吸收塔。

2 鎂法脫硫

氧化鎂再生法的脫硫工藝最早由美國開米科基礎公司(C h e mi c o-B a s i c)上世紀6 0年代開發成功。2 0世紀7 0年代,日本開始有商業鎂法脫硫系統投入使用。2 0世紀8 0年代后期,我國臺灣地區從日本引進第一套鎂法脫硫技術,隨后獲得了較為廣泛的應用[2]。

2.1 反應機理

鎂法脫硫的基本原理是采用菱鎂礦(主要成分為碳酸鎂)經過煅燒生成的氧化鎂作為脫硫吸收劑,將氧化鎂通過漿液制備系統制成氫氧化鎂過飽和液,在脫硫吸收塔內與煙氣充分接觸,煙氣中的二氧化硫與漿液中的氫氧化鎂進行化學反應生成亞硫酸鎂,從吸收塔排出的亞硫酸鎂漿液經脫水處理后供綜合利用。

從工藝原理上講,鎂法脫硫可以實現氧化鎂的循環利用。采用脫硫副產品亞硫酸鎂制硫酸方案,將亞硫酸鎂煅燒生成二氧化硫和氧化鎂,其中二氧化硫可制成工業原料硫酸,氧化鎂作為脫硫原料可重復利用。若不循環利用氧化鎂,則可將亞硫酸鎂強制氧化成硫酸鎂。含有硫酸鎂的循環洗滌吸收液經過進一步的濃縮結晶可作為副產品出售。

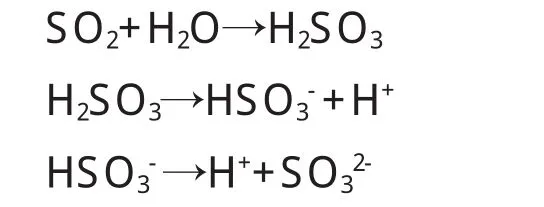

鎂法脫硫過程中發生的主要化學反應有:

1)制備脫硫劑,將Mg O溶解于水中制成Mg(O H)2溶液:

2)使煙氣中的S O2溶解于水(循環漿液)中:

3)使兩種溶液進行化學反應,吸收溶解的S O2:

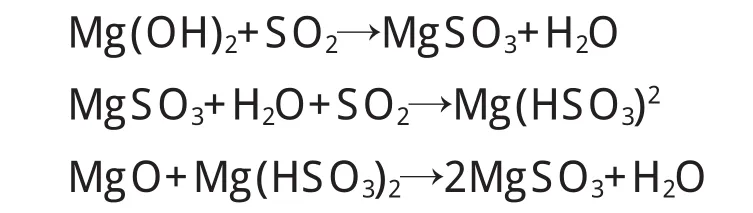

4)氧化鎂再生階段發生的主要反應有

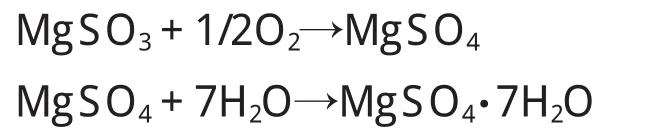

5)當對副產物進行強制氧化制Mg S O4·7 H2O出售時

2.2 工藝系統

鎂法的整個工藝流程可以分為Mg O再生法、副產硫酸鎂法以及產物拋棄法三種,分述如下。

1)Mg O再生法

經除塵后的煙氣從脫硫塔底部進入脫硫反應塔,在脫硫塔煙氣入口處設有噴水降溫的裝置,將煙氣的溫度降到比較適于S O2發生化學反應,在煙氣進口上方裝有一層旋流板,目的是減緩煙氣流速、增加反應時間以及達到煙氣在塔內均勻分布的效果。在旋流板的上面有三層噴頭不斷的噴淋脫硫劑漿液,與從下而上的煙氣進行逆向接觸,充分的進行反應。經洗滌后的煙氣濕度比較大,需要對它進行脫水處理,一般是在吸收塔內噴淋層的上方安裝兩層除霧器。同時在除霧器的上面又安裝了自動工藝水沖洗系統以便及時處理運行一段時間后除霧器上面的積灰。

(1)煙氣系統

煙氣系統是指包括預除塵器、煙氣升溫裝置和煙囪在內的若干處理煙氣的體系。通過預處理除塵,防止污染吸收液。燃煤鍋的粉塵中含有釩、鐵等元素,可催化亞硫鎂轉化為硫酸鎂,硫酸鎂煅燒分解的溫度要比亞硫酸鎂高,不利再生工序。再者在煙氣中的粉塵要比在吸收液中更容易去除。預處理可同時降溫、加濕、除氯。在該系統內煙氣經過除塵降溫處理將從鍋爐出來的煙氣調整到比較適宜的反應條件。煙氣升溫的目的是為了降低煙氣的含水率,利于從煙囪排出的煙氣能夠盡快擴散。

(2)漿液制備系統

吸收劑Mg O需要加熱熟化后再進入吸收塔。熟化溫度為8 0~9 0℃,時間1~3 h比較適宜[3]。外購氧化鎂粒徑如果符合脫硫要求,不需要粉碎可以直接進入熟化裝置制成濃度在1 5%~2 5%的漿液,然后通過漿液輸送泵送至吸收塔內,完成脫硫目的。循環吸收漿液的p H值通過加入Mg(O H)2漿液的量來控制。

(3)S O2吸收系統

吸收塔是S O2吸收的主要場所,材質大都采用普通鋼結構另加防腐層,塔底是漿液池,塔的中間是噴淋層,上面是除霧器。Mg O需要過量5%。漿液在塔內不斷的進行循環,當漿液濃度達到一定的程度時就通過漿液輸出泵排到漿液處理系統中去。最優液氣比為2.7~5.4。吸收液p H控制在6.8~7.5之間[4]。

(4)漿液處理系統

從吸收塔內出來的漿液主要是亞硫酸鎂和硫酸鎂溶液,更多的以Mg S O3·3 H2O形式存在[4]。在要求對氧化鎂再生時首先應該將溶液提純,然后進行濃縮、干燥,干燥后的亞硫酸鎂一定溫度下,存在碳的情況下煅燒重新生成氧化鎂和二氧化硫,煅燒生成的氧化鎂再返回吸收系統,收集到純度較高的二氧化硫氣體被送入硫酸裝置制硫酸。

2)副產硫酸鎂法

該工藝與再生法相差不大,只是在脫硫劑漿液的處理方式上有所不同。在脫硫塔內二氧化硫和氫氧化鎂反應之后生成的亞硫酸鎂進入吸收塔底漿液池,由鼓風機往漿液池強制送風,氧化成硫酸鎂。含硫酸鎂的水連續循環使用于脫硫過程,當循環水中硫酸鎂濃度達到一定條件后由泵打入集水池內,接著送至硫酸鎂脫雜系統。脫硫污水經脫雜設備去除雜質之后,硫酸鎂溶液經濃縮設備結晶出七水硫酸鎂。回收的七水硫酸鎂經干燥后包裝貯倉,水從七水硫酸鎂分離回收后輸送到脫硫塔循環使用。

與制硫酸過程相比,所不同的地方主要是:

(1)吸收系統

為了提高硫酸鎂的純度在吸收塔的漿液槽內需要加強制氧化,因此吸收塔的結構與再生氧化鎂的塔體結構就有所不同,氧化的同時需要不停的攪拌,動力消耗也會相應提高。

(2)增加了除雜系統

在吸收塔出來的漿液含有很多雜質,會影響硫酸鎂的品質,因此需要增加除雜系統對硫酸鎂溶液進行提純。

(3)濃縮系統

提純后的硫酸鎂溶液需要進行濃縮,將溶液制成高濃度的濃溶液,然后再除去多余的水分將硫酸鎂溶液轉化成帶七個結晶水的硫酸鎂,最后可以根據用戶的不同要求選擇不同的包裝方式進行成品處理就可以了。

如果把Mg O法脫硫工藝產物,不經氧化曝氣則可以把漿液脫水得到濕渣,其中含Mg S O3為6 0%~7 0%、Mg S O 4為2 0%~3 0%,雜質為1 0%[4]。濕渣可以作為農用肥料,可直接作基肥,追肥和葉面肥。此法的煙氣系統、吸收劑制備系統、S O2吸收系統和煙氣再熱裝置與制硫酸的方式基本相同,所不同的是將反應后的漿液經過固液分離后,濕渣經過簡單處理便可包裝出售。

3)拋棄法

很多情況下,用戶企業自身的實際情況不允許對脫硫副產物進行處理,尤其是中小型鍋爐的脫硫,由于規模小,副產品發生量也小,大多采用拋棄法。拋棄法的煙氣系統、吸收劑制備系統、S O2吸收系統和煙氣再熱裝置與副產硫酸鎂法基本相同,所不同的是將反應后的漿液中的硫酸鎂以廢水形式直接排放。

拋棄法可以大大減少系統的投資費用,工序也簡單了很多,同時也可以避免設備結垢、管路堵塞等一系列問題,后序部分的動力消耗也可以省去,只是脫硫劑的消耗費用較高,廢棄固體處理起來較麻煩,但集中處理后不會造成二次污染。

各種綜合利用方式會導致脫硫系統復雜、一次投資和運行費用的提高。因此是否考慮脫硫副產物的利用,必須針對每個項目進行綜合分析。綜合考慮初投資和運行費用,針對中小型鍋爐使用的鎂脫硫法一般均使用拋棄法。

3 技術特點

3.1 鈣法

1)主要優點

技術成熟,應用較多,技術可靠性好。石灰石資源豐富,價格便宜。脫硫效率達9 0%~9 5%。對煤種變化、負荷變化的適應性強。

2)主要缺點

系統結構相對復雜,占地面積大,投資費用較高。液氣比高達1 0~1 5 L/m3,循環水量大,耗電量較高。由于脫硫原料及產物溶解度小,易造成設備的結垢、堵塞和磨損。脫硫副產品為脫硫石膏,品質不及國內富產的礦石膏,并且隨著各大型電廠鈣法脫硫裝置的不斷建設,石膏產量過剩。若不綜合利用,直接拋棄,則會對環境造成二次污染。

3.2 鎂法

1)主要優點

反應生成的鎂鹽溶解度比C a(O H)2高,系統不容易堵塞。若采用副產硫酸工藝,可以回收S O2,循環利用Mg O,同時能減少固體廢棄物排放。

2)主要缺點

Mg O產地主要分布于遼寧半島和山東半島,原料的供應受限。Mg O原料成本要高于石灰石,通常采用拋棄法要不斷補充Mg O,運行成本高。吸收S O2生成的Mg S O3微溶于(2 5℃時的溶解度0.6 4 6 g/1 0 0 g)水,對系統管道有一定的磨損,依然存在結垢堵塞問題。拋棄法需要將Mg S O3強制氧化成Mg S O4以降低廢水中化學需氧量(C O D),通常需要單獨設置氧化池強制鼓風,能耗大。若脫硫產物綜合利用,煙氣則需要預處理,通常采用文丘里洗滌器,壓降大,能耗高。脫硫產物硫酸鎂以溶液形式外排到市政管道,廢水外排量大,可溶固體總量含量高,長期排放,存在環境風險。

4 經濟性分析

國內鎂法脫硫多采用拋棄法,一次性投資低于鈣法,若考慮脫硫副產物的綜合利用,則鎂法脫硫的一次性投資要高于鈣法。以2 2 0 t/h鍋爐為例,對鈣法脫硫和鎂法脫硫工藝進行技術經濟比較。假設燃煤含硫量為1.7%、年運行7 0 0 0 h、脫硫率9 0%、電費0.5 5元/k W·h、人工費2萬元/人·年、水費1.5元/m3、石灰石2 4 0元/t、輕燒氧化鎂( 純度約8 5%)7 0 0元/t。脫硫副產物石膏和硫酸鎂均不計收入。表1為計算鎂法脫硫與鈣法脫硫的年運行費用和脫除1公斤S O2的費用[5]。

表1 運行費用對比

5 結論

從脫硫原料供應及副產品處理來看,工藝的選擇需因地制宜,結合工程的實際情況。在石灰石資源豐富的地區,可綜合利用脫硫石膏的,優先考慮鈣法脫硫;對于鎂礦資源豐富的地區,可將硫酸鎂無害排放到海中或大的水系中的,可優先考慮鎂法脫硫。鈣法脫硫技術成熟,運行穩定可靠,2 0 0 MW及以上容量機組優先考慮;鎂法脫硫不易堵塞,運行費用低,應用于中小容量機組較適宜。

[1]秦文防,宋益勇,張中仕等.石灰石-石膏濕法煙氣脫硫工藝系統及經濟性分析[J].干燥技術與設備,2011,9(3):120-128

[2]王亮,王海增,郭魯鋼.大規模應用鹽湖鎂資源的新領域:鎂法煙氣脫硫 [J].鹽湖研究,2007,15(3):43-47

[3]要建軍.鎂法脫硫運行中的若干問題[J].能源與環境,2008,3:139-140

[4]USA EPA. Sulfur Oxides Control Technology Series: Flue Gas Desulfurization Magnesium Oxide Process,1981

[5]孫琦明.濕式鎂基與鈣基脫硫工藝的比較[J].中國環保產業,2006,6:30-33