鉛陽(yáng)極泥富氧底吹熔煉實(shí)踐

王光忠,陳海軍

(河南豫光金鉛股份有限公司,河南濟(jì)源 459000)

鉛陽(yáng)極泥富氧底吹熔煉實(shí)踐

王光忠,陳海軍

(河南豫光金鉛股份有限公司,河南濟(jì)源 459000)

傳統(tǒng)鉛陽(yáng)極泥火法熔煉時(shí),設(shè)備處理量有限,通過(guò)改進(jìn)設(shè)備,采用氧氣底吹新工藝,有效地提高了設(shè)備處理量,降低了加工成本,實(shí)踐中各項(xiàng)技術(shù)指標(biāo)穩(wěn)定。

鉛陽(yáng)極泥;熔煉;氧氣底吹

鉛陽(yáng)極泥傳統(tǒng)的火法熔煉提取貴金屬工藝,流程短,技術(shù)成熟,金屬回收率高,廣泛應(yīng)用于大規(guī)模工業(yè)生產(chǎn)中,一條火法生產(chǎn)線從幾百噸處理量到數(shù)千噸處理量不等。河南豫光金鉛股份有限公司電鉛年產(chǎn)能40萬(wàn)t,陽(yáng)極泥產(chǎn)率在1.7%~2.0%之間,年產(chǎn)鉛陽(yáng)極泥6 000~8 000 t,原配置一臺(tái)Φ2 540 mm ×4 460 mm的熔煉爐,月處理陽(yáng)極泥400 t和各類返渣、返料100 t,爐能力明顯不足。該公司采用氧氣底吹新工藝,仍使用相同規(guī)格型號(hào)的熔煉爐,大大提高了生產(chǎn)效率,月處理鉛陽(yáng)極泥量達(dá)到了650 t,各類返料和返渣150 t,技術(shù)指標(biāo)良好,達(dá)到了增產(chǎn)節(jié)能的目的。

1 傳統(tǒng)熔煉工藝

鉛陽(yáng)極泥中富含水分、硅氟酸、鉛、銻、鉍等細(xì)小金屬元素,自然堆存7~10 d,產(chǎn)生自然氧化現(xiàn)象,大部分的鉛、銻、鉍等金屬呈氧化態(tài)存在,生產(chǎn)中配入碳酸鈉、螢石粉、焦丁等輔料還原造渣,生成一次渣、一次灰和貴鉛三種產(chǎn)品,貴鉛進(jìn)一步氧化精煉成金銀合金,一次渣、一次灰用作精銻或銻白的生產(chǎn)原料。

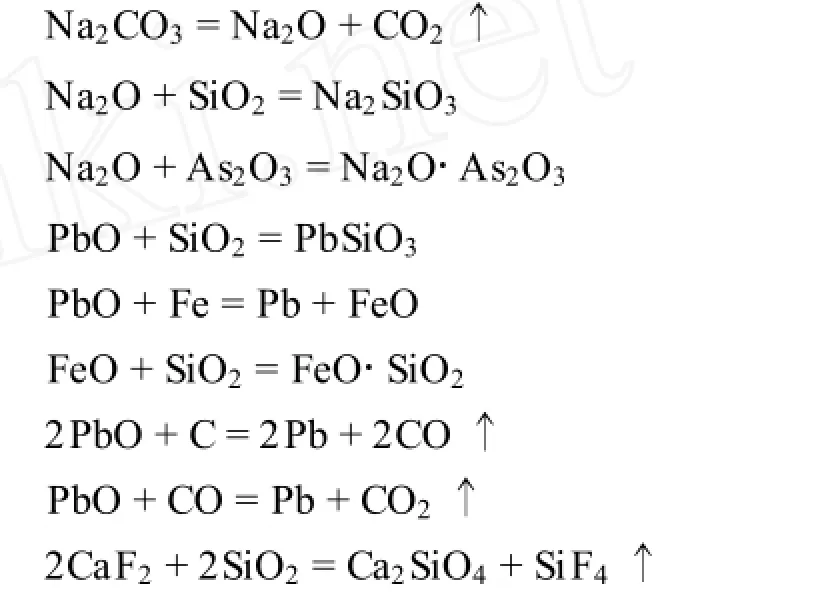

自然氧化反應(yīng)如下:

還原和造渣反應(yīng)如下:

陽(yáng)極泥傳統(tǒng)熔煉工藝流程如圖1所示。

圖1 陽(yáng)極泥傳統(tǒng)熔煉工藝流程

2 氧氣底吹工藝[1]

河南豫光金鉛集團(tuán)公司采用QSL爐煉鉛,氧氣仍有富余。為了提高鉛陽(yáng)極泥處理系統(tǒng)的處理能力,將新鮮的陽(yáng)極泥即大部分元素呈還原狀態(tài)的陽(yáng)極泥直接投入熔煉爐生產(chǎn),采用氧氣底吹技術(shù),將砷、銻大部分和部分鉛氧化生成一次煙灰,同時(shí)熔煉造渣生成一次渣和貴鉛。該方案無(wú)理論障礙,實(shí)施后可以縮短陽(yáng)極泥堆存氧化時(shí)間,降低中間占用150 t陽(yáng)極泥,同時(shí)由于底吹作用,熔體呈翻動(dòng)狀態(tài),加快傳熱和物料氧化、熔化速度,從而達(dá)到提高處理量和熱利用效率的目的。

2.1 工藝原理

新鮮陽(yáng)極泥經(jīng)配料后,連續(xù)進(jìn)入貴鉛爐中。在高溫及富氧底吹的作用下,絕大部分雜質(zhì)的砷、銻、部分鉛和少量鉍被氧化,以低價(jià)氧化物揮發(fā)進(jìn)入煙塵,部分與熔劑作用而造渣,部分鉛、鉍、銅等被還原成單質(zhì),熔融的鉛、鉍、銅等在沉降中大量捕集金銀等貴金屬,形成貴鉛。

部分氧化反應(yīng)如下:

2.2 設(shè)備方案[2]

采用傳統(tǒng)火法工藝生產(chǎn)中,在熔煉時(shí),爐子的進(jìn)料、放渣、放鉛共用一個(gè)操作口,采用間斷進(jìn)料、定時(shí)熔煉、間斷放渣、出鉛的操作模式,保證了熔渣和貴鉛的有效沉淀和分離,所以每個(gè)工作班有效作業(yè)時(shí)間短。

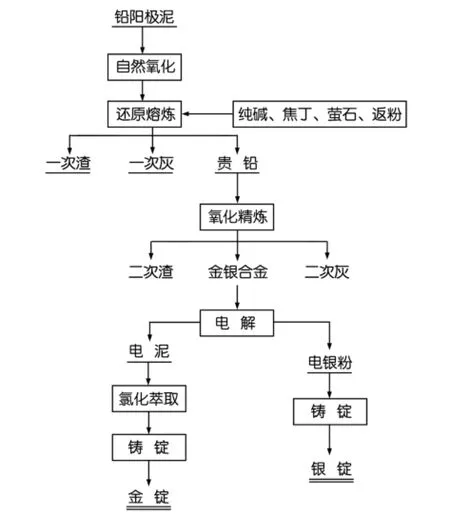

氧氣底吹工藝為了提高熔煉設(shè)備的陽(yáng)極泥處理能力,保證熔煉質(zhì)量,設(shè)計(jì)采用連續(xù)進(jìn)料、定時(shí)放渣、放貴鉛的作業(yè)模式,因此,熔煉爐結(jié)構(gòu)與傳統(tǒng)爐體對(duì)比有相應(yīng)的改進(jìn),改進(jìn)后的爐體結(jié)構(gòu)示意圖如圖2所示。

氧氣底吹熔煉爐體尺寸設(shè)計(jì)為Ф2 540 mm× 4 800 mm,出渣口和出鉛口分別位于爐體兩端,溢流出渣,虹吸排鉛,渣壩液面設(shè)計(jì)高度600 mm,進(jìn)料口位于中心位置,出煙口盡量靠左,選擇進(jìn)料口和出煙口合適的距離,有利于保證一次煙灰的金銀指標(biāo),也有利于提高熱利用效率。

圖2 氧氣底吹熔煉爐示意圖

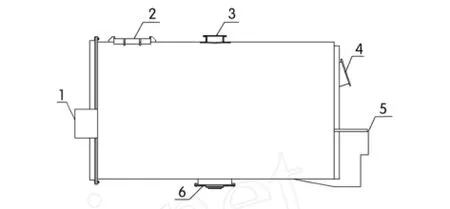

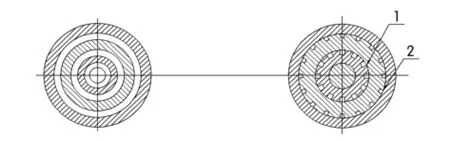

氧槍設(shè)計(jì)氧氣流量30 m3/h,采用氮?dú)夂退Wo(hù),材質(zhì)為1Cu18Ni9Ti,使用壽命約一個(gè)月,氧槍內(nèi)部結(jié)構(gòu)截面如圖3所示。

圖3 氧槍截面圖

2.3 工藝實(shí)踐

實(shí)驗(yàn)采用鉛陽(yáng)極泥成分如下:Au 410 g/t,Ag 91 kg/t,Sb 32%,As 13%,Bi 7.5%,Pb 15.1%,Cu 1.2%,Te 0.2%。

為了驗(yàn)證新工藝的可靠性,探索基礎(chǔ)數(shù)據(jù),技術(shù)人員先改造了一臺(tái)Ф1 750 mm×2 400 mm的轉(zhuǎn)爐,爐體采用330 mm鉻鎂磚修砌,進(jìn)行了一月的工藝實(shí)踐,共處理陽(yáng)極泥150 t,產(chǎn)一次灰86 t,一次渣53 t,貴鉛39 t。表1列出了一次灰、一次渣和貴鉛銀含量。

表1 氧氣底吹試驗(yàn)時(shí)各產(chǎn)物的銀含量

試驗(yàn)發(fā)現(xiàn):由于富氧底吹強(qiáng)化了氧化的作用,且攪拌熔池,使熔池表面沒(méi)有大量的熔渣覆蓋,加劇了揮發(fā)性氧化物揮發(fā),因此煙灰的產(chǎn)率比傳統(tǒng)的火法工藝有所提高,達(dá)到了60%。貴鉛產(chǎn)量低,品位高,有利于下一步的精煉操作,渣和煙灰中鉛偏高,貴鉛中鉛偏低,是造成一次渣中銀高的原因。統(tǒng)計(jì)分析顯示,控制貴鉛中鉛含量不得低于20%,則渣和煙灰中銀含量明顯降低。

同時(shí),由于采用氧氣底吹工藝,爐體在整個(gè)冶煉過(guò)程中始終保持不轉(zhuǎn)動(dòng),所以熔體液面也保持在相對(duì)固定的位置,加上氧氣沖擊攪拌作用,導(dǎo)致渣線部位的爐磚腐蝕過(guò)快,僅開(kāi)爐30 d,長(zhǎng)度330 mm的渣線磚就被浸蝕了一半。

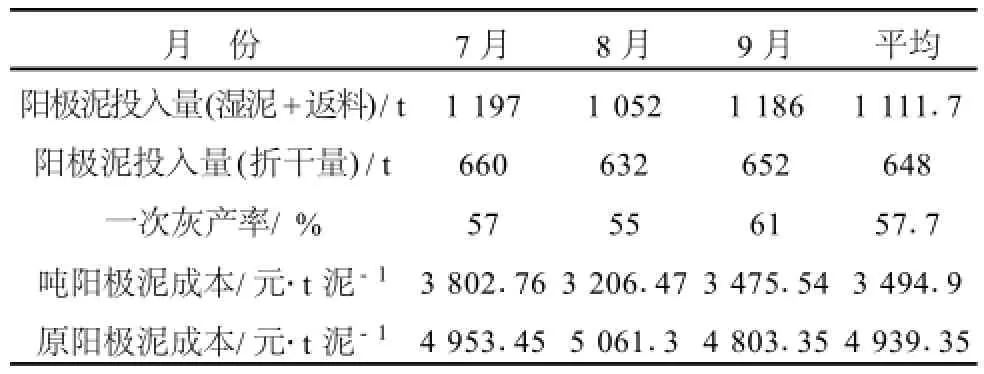

通過(guò)擴(kuò)大化工業(yè)試驗(yàn),對(duì)原設(shè)計(jì)方案又作了完善,展開(kāi)了規(guī)模化工業(yè)試產(chǎn)。2007年7月、8月、9月三個(gè)月的陽(yáng)極泥處理量大幅提升,對(duì)于傳統(tǒng)工藝,噸泥加工成本明顯下降,見(jiàn)表2;指標(biāo)進(jìn)一步優(yōu)化,一次渣和一次灰含銀均有所降低,貴鉛品位進(jìn)一步提高,具體指標(biāo)見(jiàn)表3。

實(shí)踐證明,氧氣底吹技術(shù)可以成功運(yùn)用在鉛陽(yáng)極泥火法處理工藝中。

3 結(jié) 論

1.氧氣底吹技術(shù)運(yùn)用于鉛陽(yáng)極泥熔煉工藝中,設(shè)備處理量大,生產(chǎn)成本低,技術(shù)指標(biāo)穩(wěn)定。

2.貴鉛產(chǎn)率降低,品位提高,有助于提高精煉工序指標(biāo)。

表2 氧氣底吹工業(yè)化試驗(yàn)陽(yáng)極泥處理量和加工成本

表3 氧氣底吹工業(yè)化試驗(yàn)一次灰、一次渣和貴鉛的銀含量kg/t

3.一次灰產(chǎn)率高達(dá)55%以上,裝灰工作量大,裝灰設(shè)備自動(dòng)化程度須提高。

4.爐體渣線浸蝕速度快,應(yīng)選擇合適的渣型或耐火材料以克服爐齡較短的缺陷。

[1] 王光忠,劉超,趙紅浩.提高鉛陽(yáng)極泥金銀直收率新工藝[J].湖南有色金屬,2009,(4):25-29.

[2] 高長(zhǎng)春,袁培新,陳漢榮.氧氣底吹熔煉氧槍淺析[J].中國(guó)有色冶金,2006,(12):13-17.

Abstract:It has been observed that the equipment handling capacity is limited when adopting traditional smelting practice of lead anodic slime.This paper investigates improved smelting practice with oxygen enriched bottom blowing technique.The research results prove that improved techniques and equipment can effectively increase equipment handling capacity,reduce processing cost.During the production process,all the technical targets are stable.

Key words:lead anodic slime;smelting;oxygen enriched bottom blowing

Practice on Smelting of Lead Anodic Slime with Oxygen Bottom Blowing Technique

WANG Guang-zhong,CHEN Hai-jun

(Henan Yuguang Gold and Lead Co.,Ltd,Jiyuan459000,China)

TF803.11

A

1003-5540(2012)01-0037-03

2011-09-17

王光忠(1971-),男,高級(jí)工程師,主要從事金屬回收提純工作。