AP1000核電廠典型的運行瞬態分析

劉立欣 鄭利民 周全福

(上海核工程研究設計院 上海 200233)

核電廠運行瞬態是指在核電廠功率運行期間經常或定期發生的瞬態事件,如核電廠升溫升壓或降溫降壓,以及在允許范圍內的負荷變化等[1]。根據設計要求,在核電廠運行瞬態下,運行參數與反應堆保護系統整定值之間應具有足夠的裕量,不應觸發反應堆保護系統動作。為此,需要通過核電廠運行瞬態分析研究,驗證核電廠控制系統的有效性。

本文主要分析核電廠五個典型的運行瞬態工況,包括:10%階躍負荷增大(15%FP至25%FP)、10%階躍負荷減小(100%FP至 90%FP)、5%FP/min線性負荷增大(30%FP至 100%FP)、額定功率下全部甩負荷至帶廠用負荷運行以及反應堆停堆。在分析中,重點模擬AP1000六大主要控制系統,包括反應堆功率控制、反應堆快速降功率、主蒸汽旁排控制、穩壓器液位控制、穩壓器壓力控制以及蒸汽發生器水位-給水控制系統等。分析驗證了在典型的運行瞬態下核電廠可滿足設計要求,不觸發反應堆停堆保護信號,依靠控制系統就可使核電廠達到安全穩態運行,且具有較大的運行裕量。

1 分析方法和假設

1.1 分析方法

應用RELAP5程序進行核電廠運行瞬態分析。RELAP5程序是美國愛達荷國家工程實驗室(INEL)研制的輕水堆系統瞬態熱工水力分析程序,基于瞬態一維、兩相流體、六方程水力學和一維熱傳導及點堆中子動力學模型,可用于模擬輕水堆反應堆冷卻劑系統(RCS)失水事故(LOCA)、未能實現反應堆緊急停堆的預期瞬態(ATWS)、蒸汽發生器傳熱管破裂(SGTR)、主蒸汽管道破裂(MSLB)、喪失給水(LOFW)等事故和瞬態熱工水力行為,是現有的物理模型較完善且國際公認應用最為廣泛的大型瞬態系統分析程序之一。

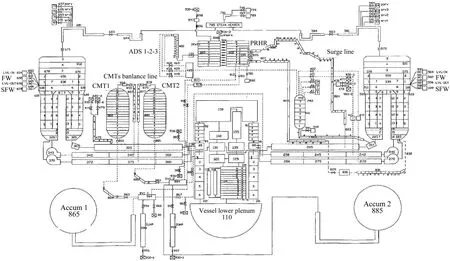

應用RELAP5程序,主要模擬AP1000核電廠RCS兩條環路,每條環路包括一個熱段、蒸汽發生器、2個冷段和兩臺屏蔽泵。穩壓器設置在RCS環路1,堆芯補水箱(CMT)平衡管線與RCS環路2的冷段相連。安注箱、CMT出口下泄管線和安全殼內置換料水箱(IRWST)與反應堆壓力容器直接注射管線(DVI)相連。詳細系統節點劃分如圖1所示。

1.2 CENTS程序簡介

美國西屋公司主要應用 CENTS程序[2]進行AP1000核電廠運行瞬態分析。CENTS程序可用于模擬核蒸汽供應系統(NSSS)及其控制系統響應,可計算 PWR在正常或異常工況(包括事故)下系統和設備參數,可選擇模擬核電廠控制系統,是 PWR核電廠瞬態分析的一個非常靈活和實用的工具。

CENTS程序非平衡、非均勻模型適用于單相和兩相流體分析,包括強迫對流、自然對流等。程序可模擬各種故障及操縱員動作,如穩態運行、功率變化、給水泵失效、喪失汽機負荷、喪失給水、主蒸汽管道破裂、蒸汽發生器傳熱管破裂、未能實現反應堆緊急停堆的預期瞬態、彈棒事故、失水事故、運行瞬態,以及由設備、控制系統故障引起的事故。

圖1 RELAP5程序AP1000核電廠系統節點劃分Fig.1 Nodalization diagram of AP1000 with RELAP5 code.

1.3 RELAP5程序穩態初始化

在確定AP1000核電廠系統節點劃分、建立程序基本數據集后,開始程序穩態調試(又稱穩態初始化)[3],通過調整程序輸入參數,確定穩態初始化參數。在穩態調試分析中,一些重要參數采用最佳估算值或名義值,同時,需要根據核電廠主要運行參數的變化范圍,針對各參數的穩態目標值的要求進行調試。考慮到各參數之間的相互影響,需要兼顧一回路系統參數與二回路系統參數的相互影響。

穩態調試的主要過程包括:①設定反應堆冷卻劑系統的穩態調試的初始值;②調整一回路系統流量;③調整穩壓器壓力和水位;④調整反應堆冷卻劑平均溫度Tavg;⑤調整蒸汽發生器二次側蒸汽和給水參數。

基于上述過程,可實現RELAP5程序穩態初始化。此后,若要進行核電廠運行瞬態計算分析,還需建立核電廠控制系統的分析模型。

1.4 初始條件及假設

在分析中,主要模擬一回路系統(包括:反應堆冷卻劑泵、穩壓器、蒸汽發生器)、二回路系統(包括:汽輪機,主給水系統及相關設備)、穩壓器安全閥、主蒸汽大氣釋放閥和安全閥及安全相關設備等。

在AP1000運行瞬態分析中,重要參數采用最佳估算值或名義值,主要的初始條件如下[4]:反應堆熱功率為 3400MWt,反應堆冷卻劑平均溫度為300.9℃,15%額定功率下反應堆冷卻劑平均溫度為293.0℃,30%額定功率下反應堆冷卻劑平均溫度為294.4℃,RCS壓力為 15.5MPa,穩壓器水位為6.07m(本分析采用最新的穩器設計參數,其自由容積、直徑和高度分別為59.5m3、2.54m和12.63m)。在分析中,假設反應堆功率控制系統、反應堆快速降功率系統、主蒸汽旁排系統、給水控制系統(SG水位控制系統) 、穩壓器壓力控制系統和穩壓器水位控制系統均有效,穩壓器安全閥和主蒸汽安全閥均有效。

1.5 控制系統

本分析模擬核電廠主要控制系統[5],以驗證在核電廠運行瞬態下控制系統能在不觸發保護系統動作的情況下自動使系統運行參數趨于穩定。因此,模擬控制系統是必需的。

如前所述,分析模擬六大控制系統[6]:

①反應堆功率控制系統:其功能是控制反應堆功率和堆芯功率分布。反應堆功率控制系統可通過調節控制棒位置,實現反應堆功率控制。

②反應堆快速降功率系統:在大幅度負荷減小(>50%)瞬態下,通過將預定的控制棒組件插入堆芯使反應堆功率快速減小。這使得對主蒸汽旁排系統的容量需求減小,主蒸汽旁排容量僅為40%額定蒸汽流量,它遠小于常規核電廠主蒸汽旁排容量。

③主蒸汽旁排控制系統:與反應堆快速降功率系統一起,可容納由額定功率下全部甩負荷引起的負荷變化,在不觸發反應堆停堆前提下將核電廠帶至廠用負荷運行狀態。

④穩壓器液位控制系統:當反應堆冷卻劑溫度變化引起冷卻劑密度和水體積變化時,它可通過調節RCS上充和下泄流量,將穩壓器液位調至程序液位控制帶內,不觸發穩壓器高液位/低液位保護整定值。

⑤穩壓器壓力控制系統:它通過調節穩壓器比例和備用電加熱器功率,將穩壓器壓力維持在目標值。在核電廠運行瞬態下,不應觸發反應堆停堆或專設安全設施信號。

⑥蒸汽發生器液位控制系統:AP1000采用數字化控制系統,在核電廠功率運行下,其給水控制系統可實現全程自動控制。

2 計算結果分析

基于上述分析方法,針對AP1000核電廠五個典型的運行瞬態進行計算分析,圖2至圖25提供了主要計算結果及與CENTS程序分析結果的比較。

2.1 10%階躍負荷增大(15%FP至25%FP)

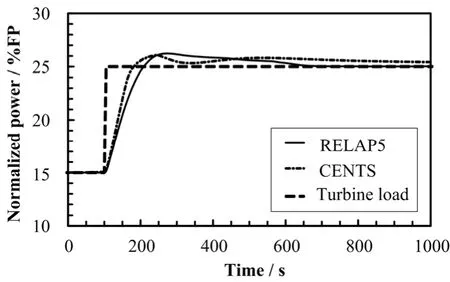

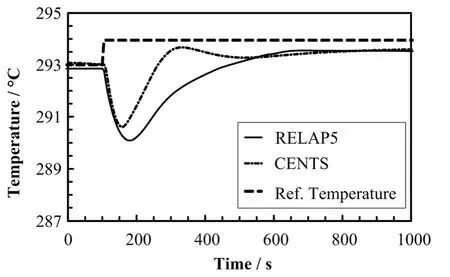

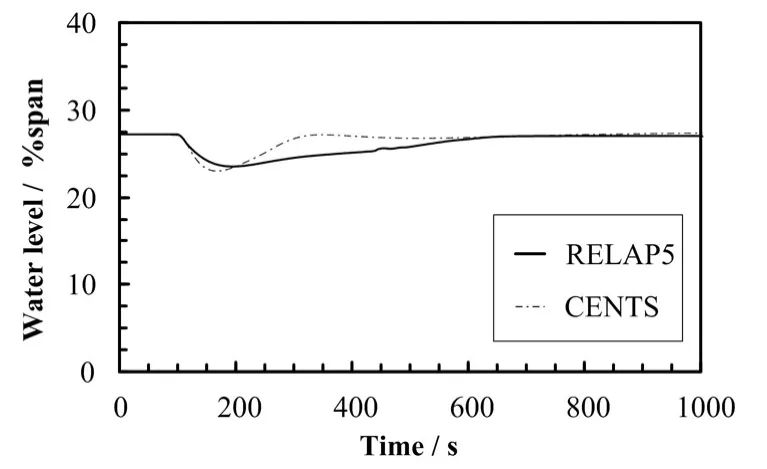

對于10%階躍負荷增大瞬態(15%FP至25%FP)分析,反應堆控制系統有效且不考慮穩壓器壓力和水位控制。因汽機負荷瞬時增大,使蒸汽發生器傳熱率迅速增大,導致反應堆冷卻劑系統冷卻劑的溫度和壓力降低,由此引起在反應堆控制系統調節作用下,將反應堆功率、反應堆冷卻劑平均溫度、穩壓器水位等分別調至與汽機負荷相對應的目標值范圍內。

該瞬態的主要計算結果詳見表1和圖2至圖5。在該瞬態下,在反應堆功率控制系統作用下,系統參數將趨于穩定,未觸發穩壓器高壓和低壓停堆信號。

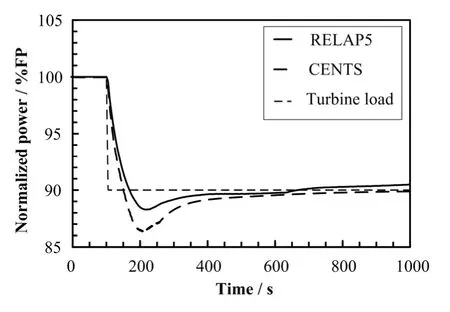

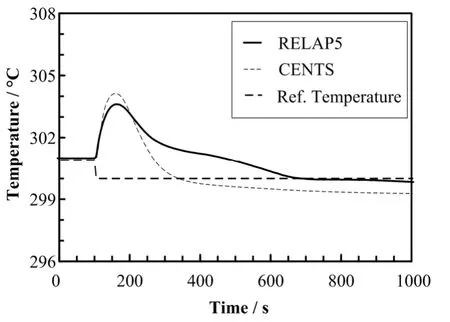

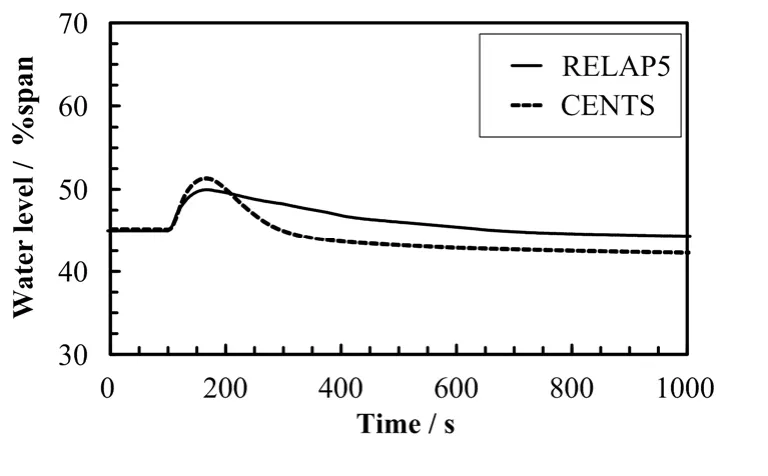

2.2 10%階躍負荷減小(100%FP至90%FP)

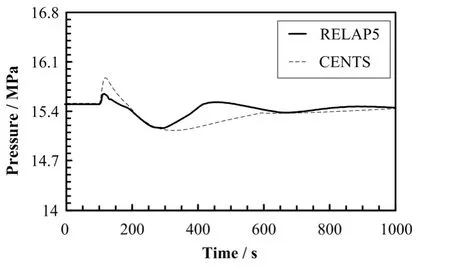

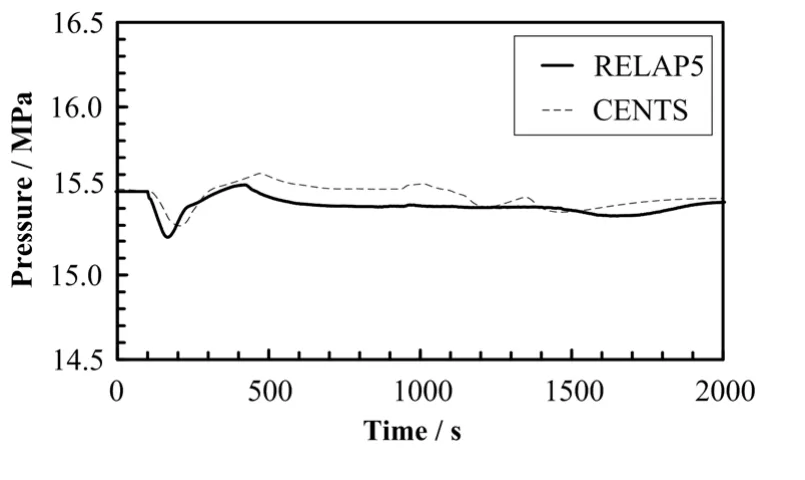

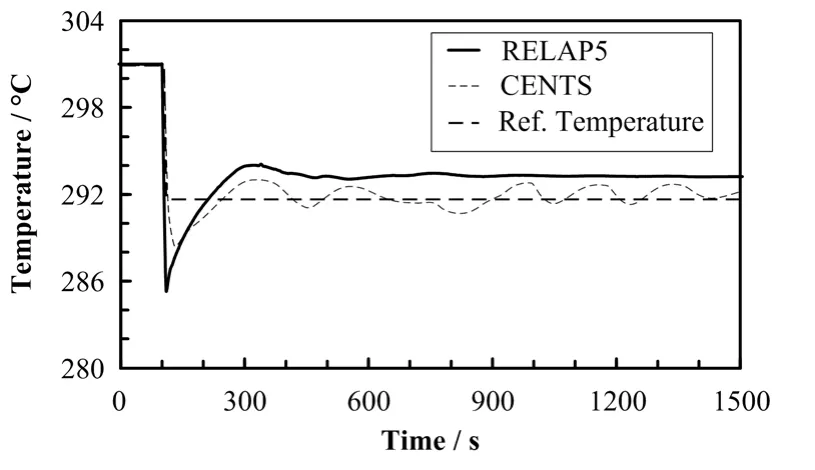

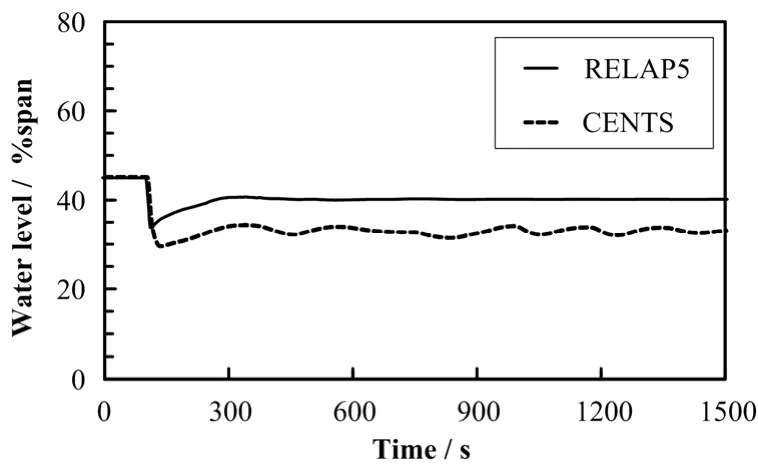

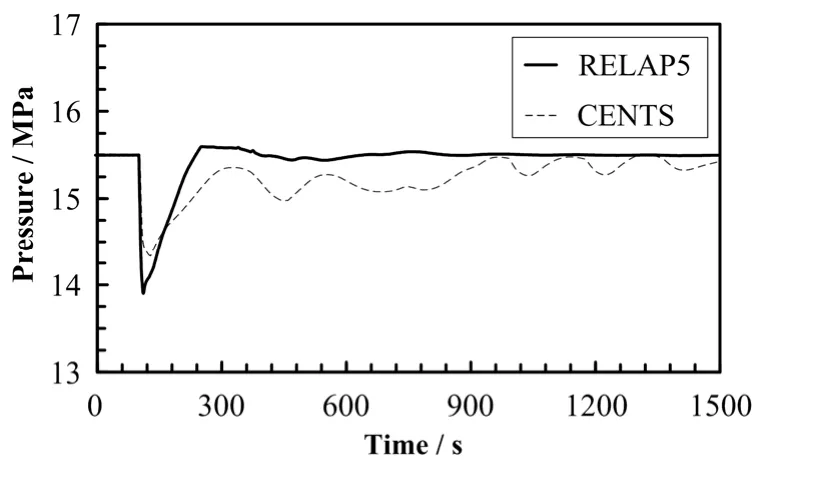

對于10%階躍負荷減小瞬態(100%FP至90%FP)分析,反應堆控制系統有效且不考慮穩壓器壓力和水位控制。因汽機負荷瞬時減小,這將蒸汽發生器傳熱率迅速減小,導致反應堆冷卻劑系統冷卻劑的溫度和壓力升高,由此引起反應堆冷卻劑體積膨脹、穩壓器水位上升。該瞬態的主要計算結果詳見表 1和圖6至圖9。在該瞬態下,在反應堆功率控制系統作用下,系統參數將趨于穩定,未觸發穩壓器高壓和高水位停堆信號。

圖2 反應堆功率和汽機負荷Fig.2 Reactor power and turbine load.

圖3 反應堆冷卻劑平均溫度Fig.3 Average coolant temperature.

圖4 穩壓器水位Fig.4 Pressurizer water level.

圖5 穩壓器壓力Fig.5 Pressurizer pressure.

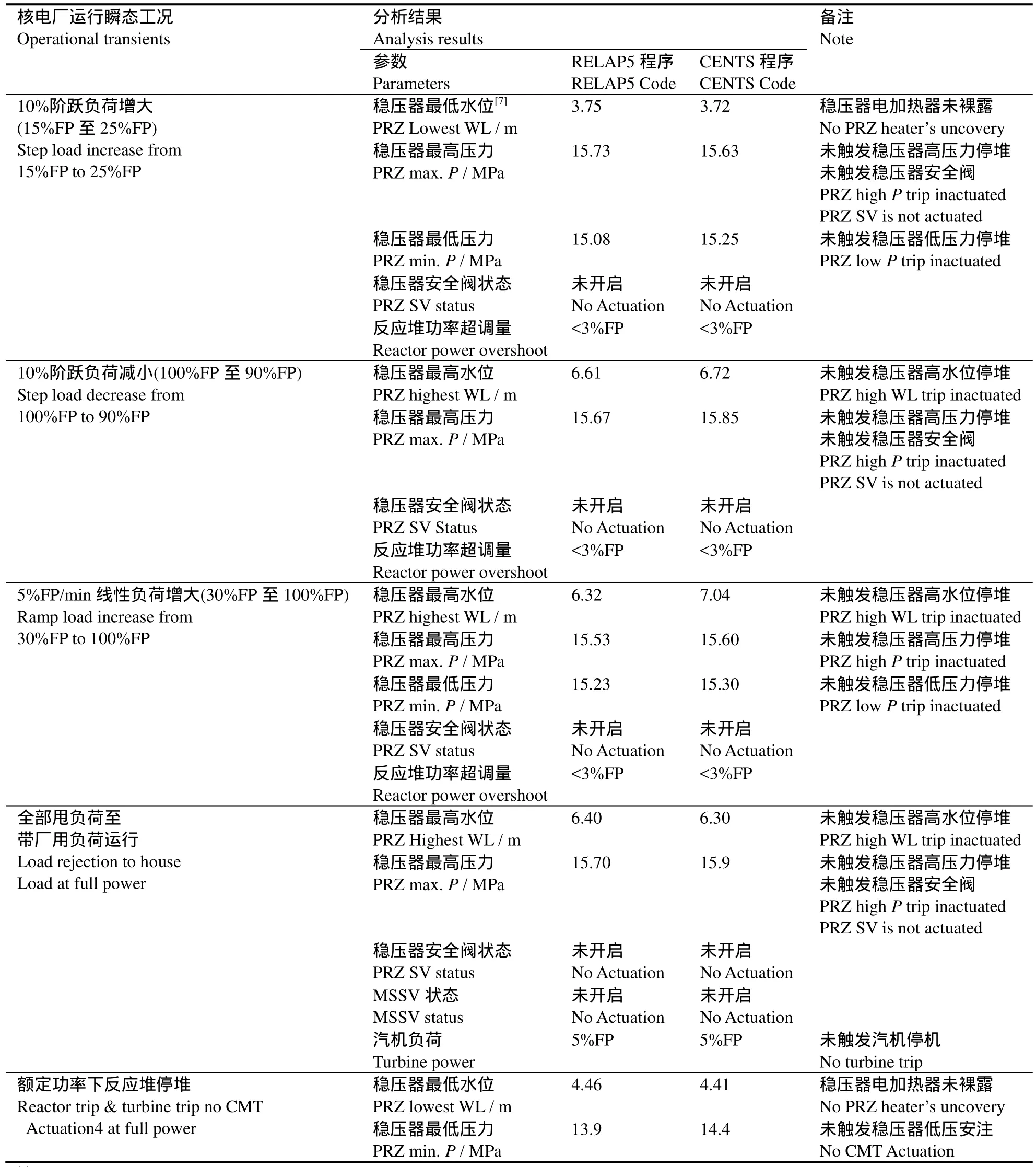

表1 主要分析結果Table 1 Main analysis results.

圖6 反應堆功率和汽機負荷Fig.6 Reactor power and turbine load.

圖7 反應堆冷卻劑平均溫度Fig.7 Average coolant temperature.

圖8 穩壓器水位Fig.8 Pressurizer water level.

圖9 穩壓器壓力Fig.9 Pressurizer pressure.

2.3 5%FP/min線性負荷增大(30%FP至100%FP)

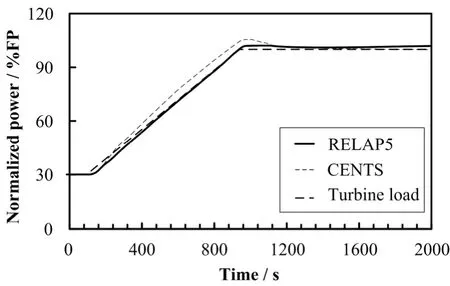

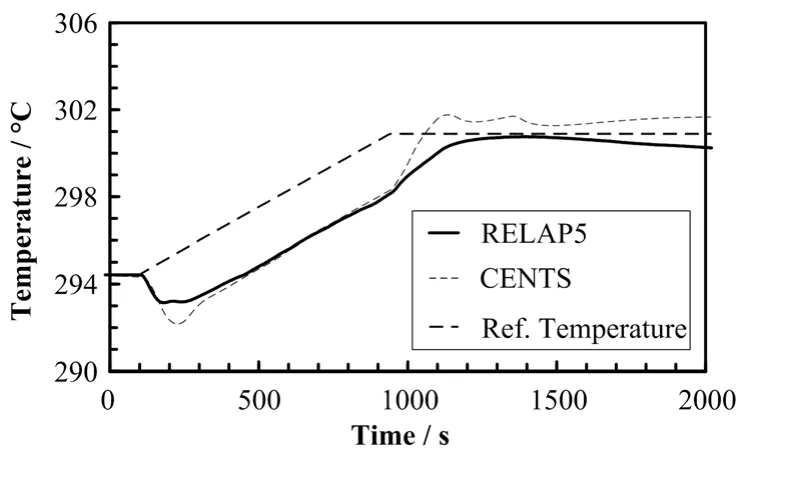

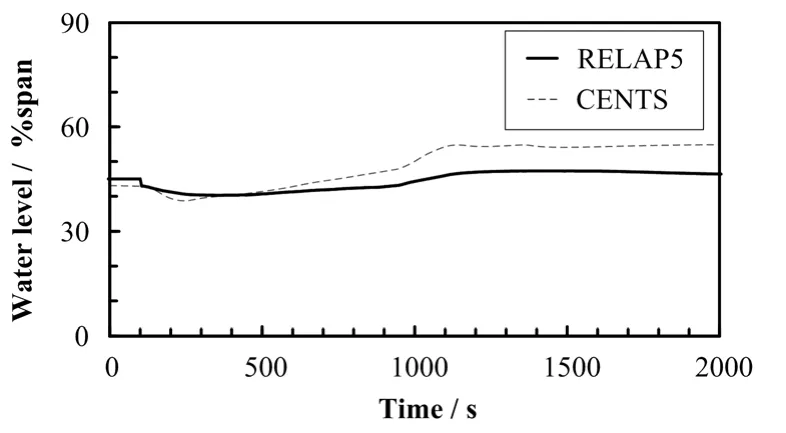

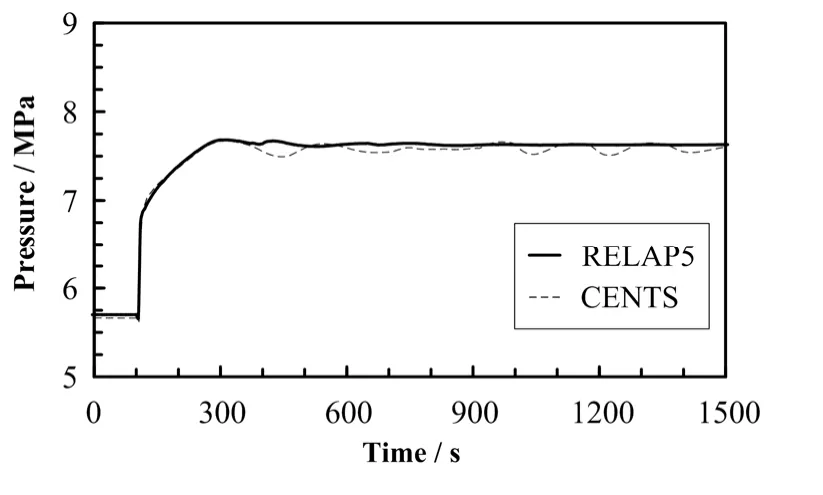

對于汽機負荷以5%FP/min的速率線性負荷增大瞬態(30%FP~100%FP)分析,考慮所有的控制系統有效。因汽輪機負荷線性增大,使反應堆功率也隨著汽機負荷增大,反應堆冷卻劑平均溫度及穩壓器壓力初始時有所下降,隨后逐漸增大,最后通過控制系統的調節作用使反應堆穩定在額定功率所對應的穩定狀態下。與汽機負荷階躍變化相比,線性變化所引起的各參數的變化相對較平緩。計算結果詳見表1和圖10至圖13。在該瞬態下,未觸發反應堆高壓和高水位停堆信號。

圖10 反應堆功率和汽機負荷Fig.10 Reactor power and turbine load.

圖11 反應堆冷卻劑平均溫度Fig.11 Average Coolant Temperature.

圖12 穩壓器水位Fig.12 Pressurizer water level.

圖13 穩壓器壓力Fig.13 Pressurizer pressure.

2.4 全部甩負荷至帶廠用負荷運行

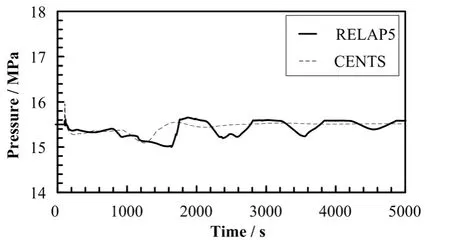

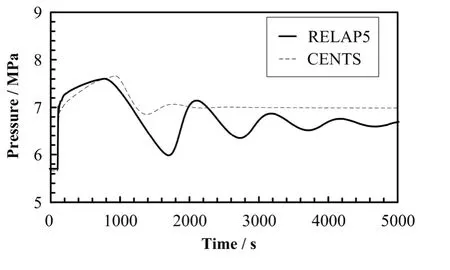

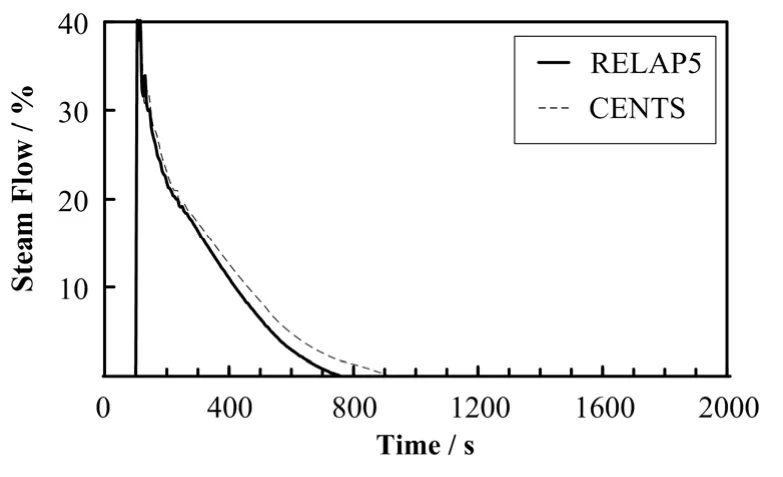

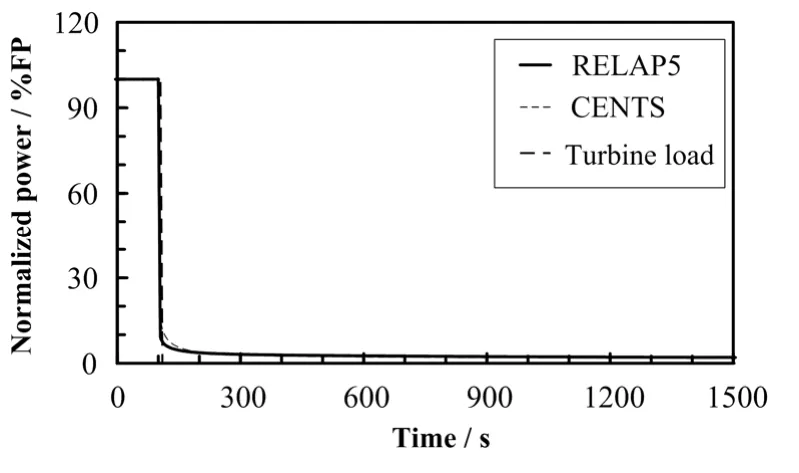

對于全部甩負荷至帶廠用負荷運行瞬態分析,考慮所有的控制系統有效。在額定功率下,反應堆冷卻劑平均溫度和穩壓器水位較高。在該運行瞬態下,因汽輪機負荷瞬時減至 5%額定蒸汽流量,使蒸汽發生器的傳熱量急劇減少,這將導致反應堆冷卻劑系統冷卻劑溫度和壓力驟升,反應堆冷卻劑溫度升高使其體積膨脹、穩壓器水位升高。由于反應堆快速降功率系統、反應堆功率控制系統和主蒸汽旁排系統的作用,一方面將反應堆功率和冷卻劑平均溫度分別調至與汽輪機負荷相對應的功率水平和冷卻劑平均溫度的目標值范圍內;另一方面,主蒸汽旁排系統通過調節主蒸汽的排量,大大緩解反應堆冷卻劑系統一回路與二回路系統之間的能量失衡,將反應堆冷卻劑的溫度和壓力控制在一定的范圍內。計算結果詳見表1及圖14至圖19。該瞬態下,未觸發反應堆高壓和高水位停堆信號。

圖14 反應堆功率和汽機負荷Fig.14 Reactor Power and Turbine Load.

圖15 反應堆冷卻劑平均溫度Fig.15 Average coolant temperature.

圖16 穩壓器水位Fig.16 Pressurizer water level.

圖17 穩壓器壓力Fig.17 Pressurizer pressure.

圖18 SG蒸汽壓力Fig.18 SG steam pressure.

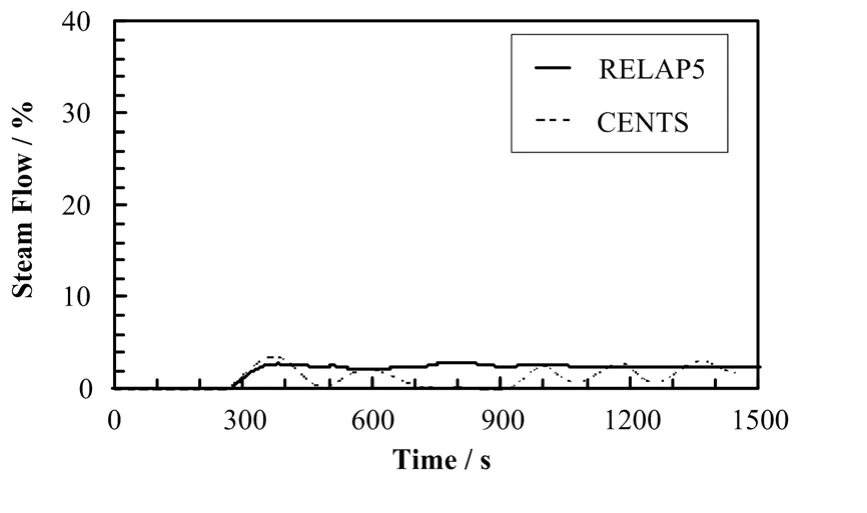

圖19 主蒸汽旁排流量Fig.19 Steam dump flow.

2.5 額定功率下反應堆停堆

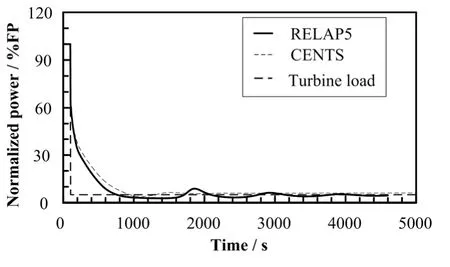

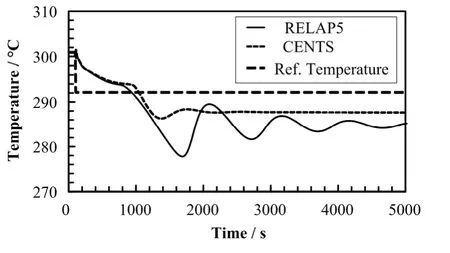

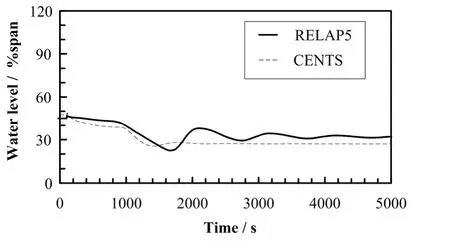

額定功率下反應堆停堆工況分析,考慮所有的系統有效。在額定功率下,反應堆冷卻劑平均溫度和穩壓器水位較高,且反應堆功率從額定功率降至衰變功率,反應堆冷卻劑的溫度變化范圍最大、其體積可收縮至最小值,穩壓器水位將會達到最低值。在該運行瞬態下,因在反應堆停堆后,反應堆功率迅速減小,而汽輪機隨后才停機,這樣,反應堆功率與汽輪機負荷失配,它將導致反應堆冷卻劑系統冷卻劑的溫度和壓力降低,反應堆冷卻劑溫度降低將使其體積收縮、穩壓器水位降低。由于控制系統有效,主蒸汽旁排系統通過調節主蒸汽的排量,大大緩解反應堆冷卻劑系統一回路與二回路系統之間的能量失衡,將反應堆冷卻劑溫度和壓力控制在一定的范圍內。計算結果詳見表1及圖20至圖25。該瞬態下,未觸發專設安全設施整定值信號。

圖20 反應堆功率和汽機負荷Fig.20 Reactor Power and Turbine Load.

圖21 反應堆冷卻劑平均溫度Fig.21 Average coolant temperature.

圖22 穩壓器水位Fig.22 Pressurizer water level.

圖23 穩壓器壓力Fig.23 Pressurizer pressure.

圖24 SG蒸汽壓力Fig.24 SG steam pressure.

圖25 主蒸汽旁排流量Fig.25 Steam dump flow.

3 結論

本文提供了AP1000核電廠運行瞬態工況的分析結果。通過五種典型運行瞬態的分析,證明AP1000核電廠在運行瞬態工況下不會觸發核電廠保護系統動作,僅依靠反應堆控制系統就可使核電廠達到新的安全穩定狀態。本文模擬的核電廠控制系統的設計參數取自于美國西屋公司有關 AP1000控制系統的設計值,其中主要設計參數的敏感性分析以及對計算結果的影響將在后續工作中進行深入研究。

1 林誠格. 非能動安全先進核電廠AP1000[M]. 北京: 原子能出版社, 2008 LIN Chengge. Passive safety of advanced nuclear power plants AP1000[M], Beijing: Atomic Energy Press, 2008

2 Box P O. User’s manual for the CENTS Code[Z], Vol.1,2005

3 User’s Manual of RELAP5/MOD3.2 Code[Z], Vol.2,NUREG/CR-5535, 1995.7

4 Wiseman D A. AP1000 Plant Parameters[Z], 2003.11

5 孫漢虹. 第三代核電技術AP1000[M]. 北京: 中國電力出版社, 2010 SUN Hanhong. Third-generation nuclear power technology AP1000[M]. Beijing: China Electric Power Press, 2010

6 AP1000 Plant Description and Safety Analysis Report[R],WCAP-15612 (Non-Proprietary), US Westinghouse Co.Ltd., PA,USA, 2000

7 ZHENG Limin. Pressurizer volume demonstration analysis[R], Proceeding of 13th International Conference on Nuclear Engineering(ICONE13), ICONE13-50569,May 16-20, 2005, Beijing, China