一種通用型自動干油潤滑系統

李明偉 高雅利

(洛陽理工學院電氣系,河南 洛陽 471023)

0 引言

目前,機械設備的運轉通常采用稀油潤滑和干油潤滑。干油潤滑主要用在高壓和較高溫度下工作的摩擦表面,也可用在具有變動載荷、震動和沖擊的機械裝置上。干油潤滑系統具有注油方便、強制潤滑、潤滑可靠、延長機械裝置的壽命及節省潤滑脂等優點,從而降低維護和保養成本,被廣泛應用在礦山機械、冶金機械、工程機械、大重型機電設備及其生產線中。由于干油流動性差,特別是在較惡劣的外部環境中,許多干油潤滑裝置都無法正常工作,使得需要潤滑的部位不能可靠潤滑,機件磨損,設備壽命縮短,甚至使設備無法工作[1]。

本文根據工業現場的實際潤滑需要,利用可編程控制器和組態技術設計的通用型自動干油潤滑系統,不僅能夠實現逐點檢測,單點按需供油;而且還能通過上位機監測現場的運行狀況,及時發現并排除故障。這不但避免了油脂的浪費,也提高了生產效率。

1 自動干油潤滑系統工作原理

自動干油潤滑系統的工作原理與控制方式不同于傳統的單線式和雙線式潤滑系統。新系統在每個潤滑點上都加裝了控制元件與監測元件,現場供油分配直接受上位機與現場可編程控制器的控制,供油量大小、供油循環時間都由主控系統來加以監控與調節。這從根本上解決了以往潤滑系統的弊端。在自動干油潤滑系統中,使用流量傳感器實時檢測每個潤滑點的運行狀態,并將該信號傳送至主控系統,由其判斷分析故障類型[2]。

自動干油潤滑系統采用PLC作為主控單元,采用串行總線與上位機計算機系統進行連接,供油分配受PLC的控制,流量傳感器實時檢測每個潤滑點的運行狀態,并準確判斷故障點所在,便于維護與維修。設備各點潤滑量可通過顯示器實現遠程調控。系統工作時,按照設定程序運行,啟動電動高壓潤滑泵,并控制電磁給油器的啟閉,潤滑脂經流量傳感器被輸送到各潤滑點。自動干油潤滑系統配置有上位計算機監控系統,現場潤滑系統的各種信息顯示在上位機的監控畫面中,使用戶對整個系統的運轉情況一目了然,故障位置顯示形象具體[3]。

2 系統硬件設計

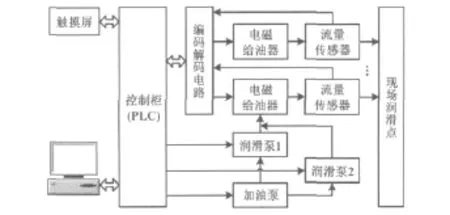

設計的自動干油潤滑系統主要包括上位機、PLC、編碼解碼電路、流量傳感器以及執行元件等,其硬件組成框圖如圖1所示。

圖1 硬件組成框圖Fig.1 Block diagram of the hardware composition

自動干油潤滑系統利用PLC作為現場控制柜的主控元件,利用安裝在現場控制柜上的觸摸屏進行現場控制,通過總線連接的上位計算機利用組態軟件實現遠程監控。系統工作時,安裝在現場的流量傳感器將每個潤滑點的工作信號傳回PLC;PLC控制兩個潤滑泵交替工作注油給電磁給油器,利用電磁給油器給潤滑點進行潤滑。每個電磁給油器都接有配套的流量傳感器。當某個潤滑點堵塞時,雖然該點電磁給油器打開,但是該點的流量傳感器沒有信號,PLC據此發出潤滑點堵塞報告并進行故障處理。

大型設備的潤滑點一般比較多(上百個),如果每一個潤滑點都占用PLC的一個輸入點和輸出點,將造成系統硬件規模的擴大和成本浪費,為此我們采用編碼解碼電路對PLC的輸入點和輸出點進行擴展。根據編碼解碼原理,當選擇8位編碼器時,只需占用PLC的8個輸入點和輸出點,即可以控制256個現場潤滑點。工作時,安裝在潤滑點的流量傳感器通過編碼解碼電路將現場信號傳送給PLC;根據程序要求,通過編碼解碼電路將控制信號輸出到現場給油器,給油器按事先設定好的參數給潤滑點供油[3]。

控制系統可進行手動和自動操作。手動運行時,在觸摸屏的控制畫面上輸入潤滑點號,然后點擊手動控制即可對應現場的相應潤滑點。開啟電動高壓潤滑泵后,潤滑脂被壓注到主管道中,待管道壓力升至10 MPa時(根據管道遠近,此壓力的范圍為5~30 MPa),輸入數字來選擇現場潤滑點號,對應點電磁給油器得到信號,開通油路,將潤滑脂壓注到相應的潤滑部位[4]。

在自動運行狀態下,主控系統按照設定的程序運行,啟動電動高壓潤滑泵,并控制電磁給油器的啟閉。潤滑脂過濾后被輸送到各潤滑點的電磁給油器,按照設定好的量(可調整)自動對每個潤滑點逐點供油,逐點檢測,直至所有潤滑點給油完成,進入循環等待時間(可調整)。循環等待時間結束,自動進行下一次給油過程。流量傳感器實時檢測每點是否供油,監測系統遠程顯示該點的潤滑狀態,如有故障及時報警[5]。

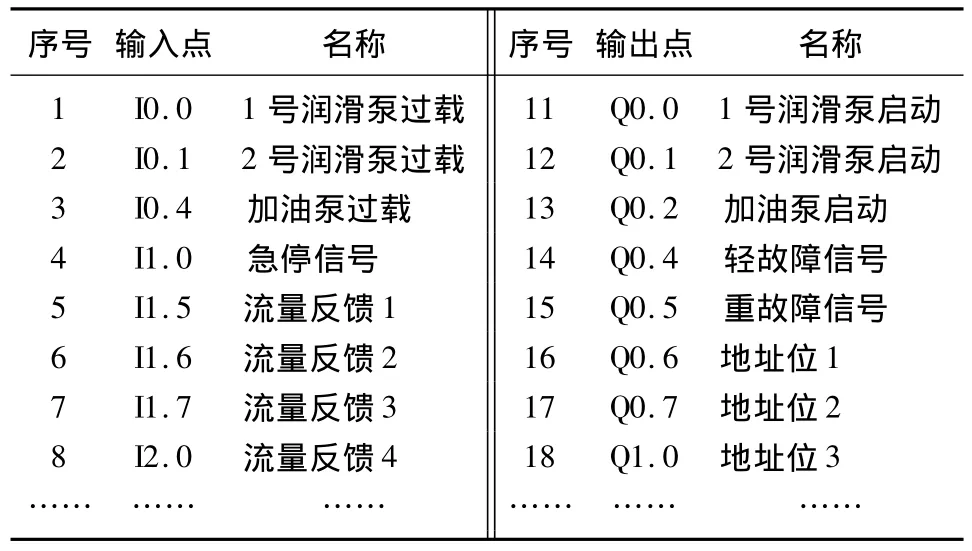

系統采用S7-200系列可編程控制器作為主要控制元件,中央處理單元(CPU)選用CPU 226 CN,根據不同工業現場的潤滑點數不同,選擇不同數量的模擬量擴展模塊EM 231 CN和數字量擴展模塊EM 222[6]。當采用8位編碼解碼電路時,部分I/O分配表如表1所示。

表1 I/O分配表Tab.1 The I/O allocation

3 系統軟件設計

自動干油潤滑系統軟件包括上位機監控程序、PLC控制程序[7]、PLC與上位機的通信程序等。

本系統選擇北京亞控的組態王(KingVIEW)作為上位機遠程監控軟件。利用組態王可以根據具體工業現場設計具體的監控軟件。監控畫面中包括畫面選擇、運行記錄表、故障記錄表、系統參數、循環時間、時間參數、啟動、停止、手動、自動等按鈕,同時在運行過程當中也會顯示各個潤滑點的供油狀態。系統通過上位機的監控畫面直接對潤滑點進行參數設定,監控系統同時具備故障記錄查詢功能[8]。

根據自動干油潤滑系統的功能要求,PLC控制程序包括流量監測、加油泵控制、潤滑泵控制、編碼解碼控制等程序。在確定了PLC的I/O口分配以后,可以在S7-200的專用編程軟件Step7 Micro/WIN32環境下設計相應的程序,以滿足工藝控制的要求[9]。

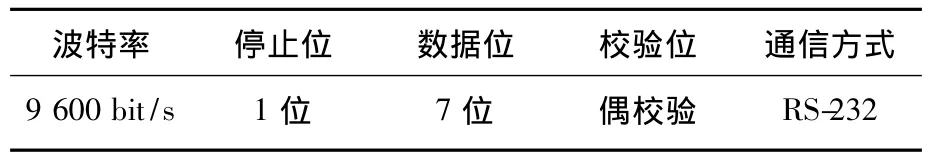

組態王與PLC的數據交換采用串行通信方式,PLC通過RS-232串行通信電纜連接到安裝組態王的計算機串口。由于上位機使用組態軟件具有與PLC的通信功能,不需要編寫PLC和計算機的通信程序,只需要在組態軟件中進行相應的配置,通信即可自動完成。在配置過程中,用戶需要選擇PLC的生產廠家、設備型號和連接方式,為設備指定一個設備名,并設定設備地址和串口。實現上位機(組態王)與PLC數據交換的關鍵是正確設置它的串行通信參數。設置的串行通信口通信參數如表2所示。

表2 通信參數設置表Tab.2 Settings of the communication parameters

4 系統特點

相對于傳統的單線式和雙線式潤滑系統而言,設計的通用型自動干油潤滑系統在工作原理、元件配置等方面具有以下特點。

①遠程監控

組態畫面能夠真實反映每個潤滑點的供油狀態,現場情況一目了然,直接顯示潤滑點的位置,便于維護遠程設定、調整潤滑點的供油參數。

②故障查詢方便

在上位機直接顯示各故障點的具體位置,準確判斷每個潤滑點、潤滑元件故障,系統自帶故障類型數據庫。

③集成度高,擴展方便

本系統通過編碼解碼控制方式,使控制系統在集成方面有較大程度的提高。當需要增加潤滑點時,只需增加編碼電路位數,擴展方便。

5 結束語

本文利用PLC和組態軟件,設計的通用型自動干油潤滑系統運行穩定、可靠,給油量調整方便,故障點查找容易,維護量小,避免環境污染和油脂的浪費,延長了設備的使用壽命。該系統現已應用于礦山機械、連鑄機和環冷機等場合,取得了良好的使用效果。同時,本系統控制方案還具有較強的通用性,稍加改造,即可推廣到不同應用系統中[10]。

[1] 汪德濤.潤滑技術手冊[M].北京:機械工業出版社,1998.

[2] 董長雷.干油集中潤滑系統的工作原理其應用[J].建筑機械,2003(6):52-54.

[3] 張汝貴.新型自動干油潤滑系統[J].鍛造技術,2011(5):741-743.

[4] 戴仙金.西門子S7-200系列PLC應用與開發[M].北京:中國水利水電出版社,2007.

[5] 李道霖.電氣控制與PLC原理及應用[M].北京:電子工業出版社,2004.

[6] 王兆義.小型可編程控制器實用技術[M].北京:機械工業出版社,2002.

[7] 吳曉君.電氣控制與可編程控制器應用[M].北京:中國建材工業出版社,2004.

[8] 李明偉.基于組態技術和PLC的液位監控系統[J].礦山機械,2005,33(6):88 -89.

[9] 程希明.CAN現場總線數據采集系統設計方案[J].自動化儀表,2004,25(6):21 -25.

[10] 李明偉.基于CAN總線和組態技術的變電站監控系統[J].自動化儀表,2006,27(9):61-63.

- 自動化儀表的其它文章

- 超聲波流量測量影響因素的研究