數車編程典型案例分析

劉小燕

撫順市技師學院(撫順 113123)

1 數控車削加工的主要對象

與臥式車床相比,全功能數控車床的加工對象有其突出的特點:

1.1 能達到較高的精度要求

與臥式車床相比,數控車床傳動系統和機床結構具有很高的精度、剛度、動剛度和熱穩定性,機床本身的零部件具有很高的制造精度,特別是在數控車床上能精確對刀,刀具磨損以后可以進行補償,因此能夠加工形狀和尺寸要求較高的零件。

1.2 能達到較高的表面質量要求

在數控車床上利用系統的恒定線速控制功能,可以使切削過程保持最佳的切削速度,加工出來的零件整個表面其粗糙度值,既小又一致。

1.3 能加工輪廓形狀復雜的零件

數控車床采用圓弧插補指令可以加工零件上的圓弧輪廓,對于任意平面曲線所組成的回轉體零件,如非圓曲線、列表曲線等輪廓,雖然多數數控系統不具備這些曲線的插補功能,但全功能性的數控機床可經過較復雜的數值計算,即在滿足允許的編程誤差的條件下,用直線段或圓弧段來逼近給定的曲線,通過計算機輔助計算逼近線段的節點坐標,來編制工件的加工程序。

1.4 能加工導程有特殊要求的螺紋

數控車床不僅能車削任何等導程的直螺紋、錐螺紋及端面螺紋,還能車削變導程螺紋以及要求等導程與變導程之間平滑過渡的螺紋,在數控車床上利用螺紋切削循環指令切削螺紋大大提高了加工效率。

2 數控車削的編程的內容步驟

2.1 分析工件圖樣,擬定工件加工工藝路線

根據圖樣中工件的形狀、尺寸、技術要求選擇加工方案、確定加工順序、 裝夾方式、刀具和切削用量,選擇對刀點、換刀點,盡量減少換刀次數。

2.2 數值計算

計算粗、精加工的運動軌跡。當工件圖樣坐標系與編程坐標系不一致時,需對坐標進行換算。對于形狀比較簡單的工件的輪廓加工,須計算出幾何元素的起點、終點、圓弧的中心、兩幾何元素的交點或切點的坐標值。

2.3 編寫工件加工程序單

根據數控系統的功能指令代碼機程序段格式,編寫工件加工程序單。

2.4 輸入程序

手動數據輸入或計算機傳送至機床的數控系統。

2.5 程序校驗與首件試切

在數控仿真系統上仿真加工過程,空運行觀察走刀路線是否正確,但這只能檢驗運動是否正確,不能檢驗出被加工零件的加工精度。因此,有必要進行首件試切。

3 數控車床編程實例分析

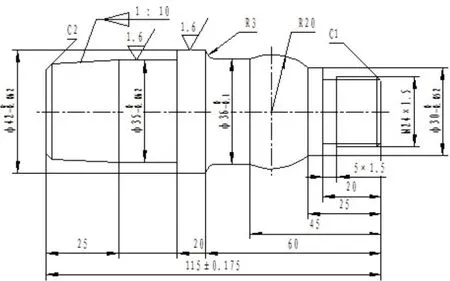

如圖1所示的工件,根據其結構特點,若采用手工編程方法比較合適。其采用的加工設備為:CKA6150,數控系統為:BEIJNGFANUC(Oi-Mate)。

圖1 零件圖

3.1 加工方案

根據零件的結構特點及毛坯尺寸,確定加工方案:

(1)采用三爪自定心卡盤裝卡,零件伸出卡盤60mm,加工零件左端外輪廓至尺寸要求。設置編程原點在端面的軸線上,加工程序名為:00001。

(2)零件調頭,夾φ35mm外圓,車端面至長度尺寸要求。加工零件右端外輪廓至尺寸要求。設置編程原點在右端面的軸線上,加工程序為:00002。

3.2 加工順序

加工順序為①車端面;②粗車左端各表面,留余量0.5mm;③精車左端各表面至圖紙要求;④調頭平端面,取總長至圖紙要求;⑤粗車右端各表面,留余量0.5mm;⑥精車右端各表面至圖紙要求;⑦切槽5×1.5至圖紙要求;⑧粗、精加工螺紋。

3.3 編程尺寸

(1)圖紙上有公差值的尺寸,編程時取極限尺寸的平均值。故φ35、φ42、φ36外圓的編程尺寸分別為;34.969mm、41.969MM、35.95mm。

(2)外圓錐大端直徑35.969mm,外圓錐小端直徑32.469mm,倒角起點28.469Mmm。

(3)G73中X向總切深(單向)10.6mm,分8刀進行。

(4)螺紋牙頂外圓柱加工直徑23.8mm,螺距P=1.5mm,螺紋小徑 22.05mm,雙邊切深1.95mm,分 4刀切削,切深分別為:0.8mm、0.6mm、0.4mm、0.15mm。

3.4 操作要點

(1)準確計算出錐端及錐端倒角的坐標

(2)出、精車外圓車刀T01、T02的副偏角應大于 30°。

(3)二次裝夾找正后,不能損傷以加工表面。

(4)裝夾螺紋車刀時,用三角螺紋樣板對刀。

(5)加工螺紋退刀時,要防止刀具與臺階相撞。

4 編寫加工程序

每一個工件的加工路線都不是唯一的,其加工路徑可有多個,故此將加工參考程序略去。

數控車削加工的關鍵是編程。上述所列舉的數控車床車削加工編程實例,它具有一定的代表性。由于數控車床能夠加工普通車床無法加工的復雜曲面;而且其加工精度高,質量又容易保證,生產效率高。因此,數控車床在機械加工領域得到了廣泛使用,學習掌握數控加工編程技術顯就得尤為重要。

[1]高楓,肖衛寧.數控車削編程與操作訓練.北京:高等教育出版社,2010.

[2]裴炳文.數控加工工藝與編程.北京:機械工業出版社,2005.